我國濕法磷酸生產技術對比

楊培發,陳軍民,陳志華

(1.中國五環工程有限公司,湖北 武漢 430223;2.湖北省黃麥嶺磷化工有限責任公司,湖北 大悟 432818)

1 我國濕法磷酸生產技術的發展歷程

自20 世紀60 年代開始,我國依托國內有關化工研究院、高校、設計院等開發自己的濕法磷酸生產技術。但受當時工業基礎能力限制,關鍵的設備及其材料不能滿足大型化濕法磷酸裝置的技術要求,故建設的濕法磷酸裝置多為100 t/d 的小型裝置。20 世紀90 年代,為滿足國內對磷肥的需求,我國利用世界銀行及日本政府開發援助(ODA)等貸款,花巨資引進了13 套磷酸及磷肥裝置,這些裝置的關鍵設備及材料均從發達國家進口,裝置生產能力一般為300 t/d和400 t/d。

2000—2015 年,隨著我國工業生產能力的提升,以及國產化戰略的實施,絕大部分磷酸裝置設備及其材料都已能在國內生產和制造,這促使我國磷酸及磷肥工業飛速發展。在短短15年間,我國連續建設投產了30多套大型濕法磷酸裝置,這些裝置的生產能力大部分為1 000 t/d,最大為1 500 t/d。

據不完全統計,目前我國濕法磷酸總產能超過P2O52 300萬t/a,裝置達數百套,裝置產能從100 t/d到1 500 t/d 不等。隨著對環保及節能要求的日益提升,國家調整了產業目錄,將逐步關閉產能低于200 t/d 的磷酸裝置,新建磷酸裝置產能不得低于350 t/d。

目前,我國自有的磷酸生產技術與裝備已完全成熟,且逐步走向海外,多套采用我國技術和裝備的濕法磷酸裝置已在海外完成建設。

2 我國濕法磷酸生產技術現狀

我國目前擁有且已工業化運行的濕法磷酸技術有二水法、半水法和半水-二水法。其中二水法已投產的單系列最大裝置生產能力達到1 500 t/d;半水法已投產的單系列最大裝置生產能力為350 t/d;半水-二水法已投產的單系列最大裝置生產能力為400 t/d,在建單系列最大裝置生產能力為1 280 t/d。

目前,所有的濕法磷酸裝置設備及其材料均能在國內生產,且裝置每年可穩定運行300 d 以上。關鍵設備如反應槽、過濾機、軸流泵、攪拌器、石墨換熱器大型化已成熟。反應槽體積國內最大為4 500 m3,過濾機面積最大為320 m2,軸流泵流量最大為13 000 m3/h,攪拌器直徑最大為4 m,石墨換熱器面積最大為1 000 m2。目前已探索出用于設備和管道制造的合金,其壽命不低于904L 超級奧氏體不銹鋼,且價格較低。

3 我國濕法磷酸生產工藝的比較

3.1 二水法工藝

二水法工藝采用1 次反應、1 次過濾,操作簡單,對磷礦的適應性強,產品磷酸需濃縮后再制成肥料,磷石膏中殘磷含量較高,投資較低,運行費用較高,我國約95%的濕法磷酸裝置采用二水法工藝,裝置生產能力從100 t/d到1 500 t/d不等。

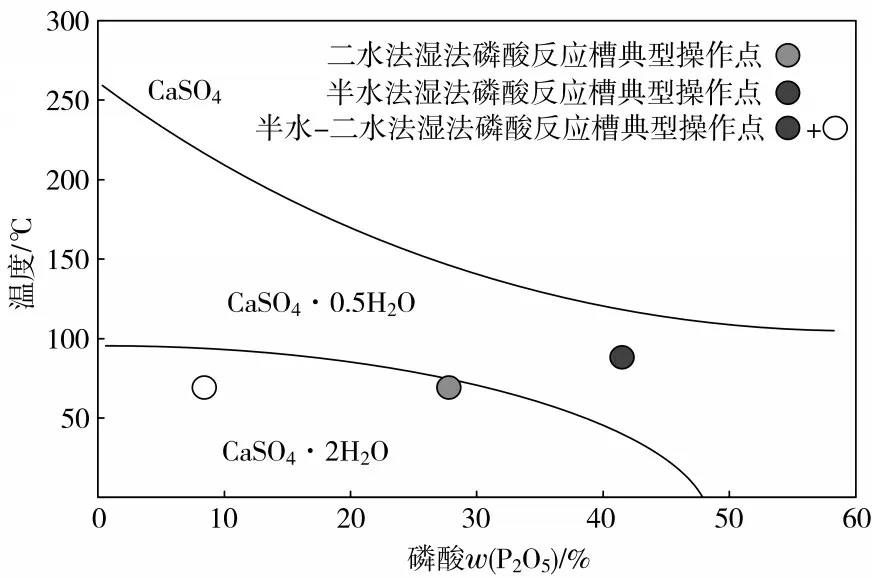

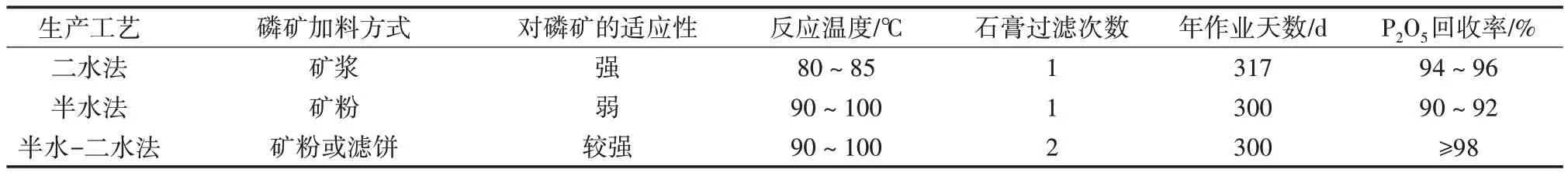

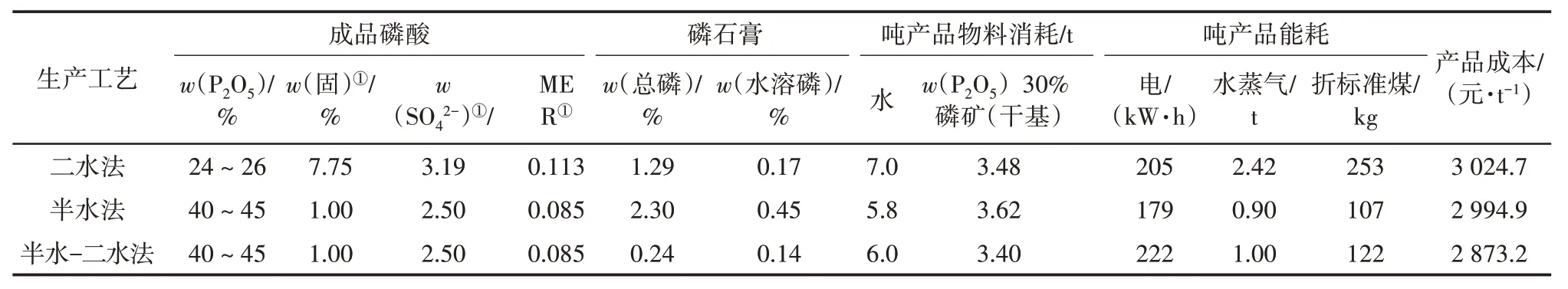

二水法濕法磷酸工藝反應槽典型操作點如圖1所示,其主要工藝技術指標見表1,產品質量指標及能耗見表2。

圖1 CaSO4-H3PO4-H2O體系平衡圖(操作條件)[1]

表1 不同濕法磷酸工藝技術指標比較

表2 不同濕法磷酸工藝產品質量指標及能耗

二水法工藝優點:(1)二水物結晶在稀磷酸溶液中具有很好的穩定性,不會在生產過程中發生水合物形態的改變。(2)工藝技術成熟,操作穩定可靠,單系列規模大,在國內外建廠數多。在設計、設備制造、生產操作等方面經驗豐富。(3)對設備材料的腐蝕相對比較小,對磷礦的適應性強,操作靈活。(4)磷礦可采用濕磨,礦漿加料,能耗低,投資省,計量容易。

二水法工藝缺點:過濾酸濃度低,當磷酸進一步加工利用時,必須進行濃縮;總體能耗較高,相對運行成本較高;1 次結晶和1 次過濾,磷石膏中晶間夾帶的P2O5較多,導致磷石膏中水溶性磷含量較高;成品磷酸游離硫酸濃度高,固含量高,質量較差,不利于生產高品質磷酸鹽,并且產生較大量的淤渣酸,難以處理;要求加入的磷礦顆粒要細,增加磨礦的能耗。

3.2 半水法工藝

半水法工藝,操作簡單,對磷礦的適應性強,某些場合無須磷酸蒸發濃縮,磷石膏中殘磷含量高,投資較低,但運行費用較高。目前國內有6 套濕法磷酸裝置采用半水法技術,裝置能力從100 t/d到350 t/d。

半水法工藝優點:(1)能耗低,可直接生產w(P2O5)40%左右的濃磷酸;(2)成品磷酸質量好,雜質及固含量比較低,通常在1%以下;(3)操作相對較簡單;(4)磷礦可采用干粉,能耗低,投資省,計量容易。

半水法工藝缺點:P2O5回收率較低,由于半水法流程中SO42-不足,反應不完全,同時增大了HPO42-在石膏中的晶格取代,因此磷石膏中不溶性磷及水溶性磷含量較高;開工率較低,半水法流程中物料濃度均較高,雜質在磷酸中溶解度相對較小,因此容易析出固相物而形成結垢,停車清洗較二水法頻繁;受系統水平衡控制,操作范圍狹窄,控制難度大;國內大型化半水法裝置較少,企業對半水流程控制操作經驗不足。

3.3 半水-二水法工藝

半水-二水法工藝,2 次反應、2 次過濾,操作難度大,對磷礦的適應性較好,某些場合無須磷酸蒸發濃縮,磷礦利用率高,磷石膏中殘磷含量低,投資較高,但運行費用較低,目前國內有6 套濕法磷酸裝置采用半水-二水法工藝,裝置能力從250 t/d到1 280 t/d。

半水-二水法工藝優點:能耗低,總能耗是二水法工藝的50%;成品磷酸質量好,w(P2O5)40%左右,雜質及固含量相對較低,通常在1%以下;原材料單位消耗相對較低,總磷回收率在98%以上;副產的磷石膏磷、氟含量較低,w(殘磷)低于0.5%,w(氟)低于0.2%,便于后續利用。

半水-二水法工藝缺點:受半水結晶及系統水平衡控制,操作范圍狹窄,操作難度大;從系統水平衡分析,半水-二水工藝不能直接采用磷礦漿生產,否則會導致生產系統水不平衡;開工率較二水法低;流程中物料濃度均較高,雜質在磷酸中溶解度相對較小,容易析出固相物而形成結垢,停車清洗較二水法頻繁;投資較二水法高20%。

3.4 小結

總體而言,半水-二水法濕法磷酸技術具有政策、技術及成本上的優勢。

(1)產業政策優勢:工業和信息化部確定半水-二水法裝置是濕法磷酸生產轉型升級的方向;半水-二水法濕法磷酸生產工藝已列入中國石油和化學工業聯合會發布的《石化綠色工藝目錄(2018年版)》中。

(2)技術優勢:半水-二水法裝置能耗低,磷收率高,成品磷酸質量好,副產品磷石膏品質好,節能降耗,符合國家產業發展方向,同時為磷酸產品及磷石膏的進一步利用創造了有利條件。

(3)成本優勢:半水-二水法裝置產品運行成本較低。

4 我國濕法磷酸生產技術的發展方向

4.1 大型化

在長江經濟帶,尤其是在湖北省,政府已開始推進產能置換,逐步關停規模小于200 t/d的濕法磷酸裝置,新建濕法磷酸裝置規模不得小于350 t/d。實踐證明,大型濕法磷酸裝置(如1 000 t/d)具有很好的投入產出比。

4.2 集約化

21 世紀以來,環境保護、資源可持續利用、節能減排、綠色發展成為全球共識,促使我國對濕法磷酸工藝有了更高的要求。要求濕法磷酸工藝朝著磷收率高,磷酸濃度高、品質好,磷石膏磷含量及雜質含量低的方向發展。

隨著國內勞動力人口緊張,大型磷酸裝置配置高度自動化控制系統DCS(分散控制系統) 及CCTV(閉路電視監控系統),實現精確控制,減少人力資源消耗。

4.3 產品深度加工

目前我國濕法磷酸產能已嚴重過剩,仍維持低端農業級產品將導致企業效益低下甚至虧損。因此必須有一部分磷酸產品進行深度加工,生產精制磷酸,為后續生產工業級、食品級磷酸鹽創造條件。

4.4 資源循環利用

磷石膏及氟硅酸是濕法磷酸生產的2 種主要的副產品。隨著我國環保、資源約束日益緊張,部分省份已出臺磷石膏“以用定產”政策,即以消耗磷石膏的量來決定磷酸的產量。磷石膏產量將受到嚴格控制,因此磷石膏回收利用勢在必行。

磷石膏能大量回用的前提條件是:磷石膏中有害雜質如P2O5、F 含量很低,因此,能副產高品質磷石膏的半水-二水法濕法磷酸生產技術將得到大力推廣。

低濃度的氟硅酸可回收利用生產氟硅酸鈉,高濃度的氟硅酸可生產無水氟化氫[2]。更進一步,無水氟化氫可生產電子級氫氟酸,用于集成電路和超大規模集成電路芯片的清洗和腐蝕領域,是微電子行業生產所需的關鍵基礎化工原材料之一。