基于ADAMS的一種新型液壓尾門機(jī)構(gòu)優(yōu)化設(shè)計(jì)

孫智勇,陳 光,俞 飛,李 軍,吳宏寶,張峻方

(山西航天清華裝備有限責(zé)任公司,山西 長治 046000)

0 引言

隨著人們生活水平的提高和社會信息化的進(jìn)步,物流業(yè)發(fā)展日新月異,廂式運(yùn)輸車集密封、安全、快速等一體的特點(diǎn)使其成為了一種重要的運(yùn)輸工具[1-3]。作為廂式運(yùn)輸車的一個關(guān)鍵部件,液壓尾門機(jī)構(gòu)直接關(guān)系到物料的裝載效率。對于重載貨物,需要叉車等輔助車輛進(jìn)行物料裝填,傳統(tǒng)的液壓尾門由于坡度大的原因,致使輔助車輛無法完成作業(yè)[4-5],因此本文提出了一種新型可折疊式液壓尾門,不僅可以作為尾門使用,還可以下放作為液壓爬梯,通過增加爬梯坡道長度以減小坡度,從而使得輔助車輛順利完成裝填作業(yè)。

本文介紹了新型折疊式液壓尾門機(jī)構(gòu)的結(jié)構(gòu)組成和工作原理,分析了該機(jī)構(gòu)的結(jié)構(gòu)特點(diǎn),并利用ADAMS軟件建立虛擬樣機(jī),對其進(jìn)行了優(yōu)化分析。

1 折疊式液壓尾門機(jī)構(gòu)組成

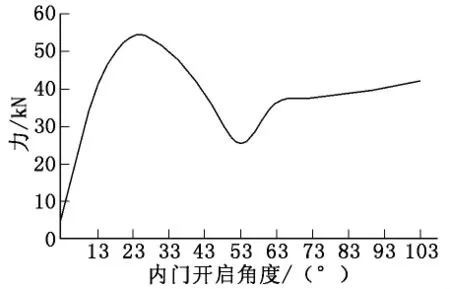

折疊式液壓尾門安裝在廂式運(yùn)輸車后,其結(jié)構(gòu)組成如圖1所示,主要由內(nèi)門1、外門2、尾門油缸3、撐桿4、支腿5和滾輪6組成。

圖1 折疊式液壓尾門機(jī)構(gòu)組成

其中,內(nèi)門1通過鉸軸連接在底盤連接塊0上,外門2、支腿5和內(nèi)門1通過一根鉸軸鉸接,滾輪6鉸接于外門2尾部,尾門油缸3一端和撐桿4一端通過同一鉸軸鉸接于底盤連接塊0上,尾門油缸3另一端鉸接于內(nèi)門1上,撐桿4另一端采用長圓孔結(jié)構(gòu)鉸接于外門2上。

2 折疊式液壓尾門機(jī)構(gòu)的工作原理

尾門油缸3是折疊式液壓尾門機(jī)構(gòu)的動力源,其工作過程分為上升和下放兩個互逆過程,分別由尾門油缸的伸出和收回實(shí)現(xiàn)。液壓尾門下放過程如圖2所示,具體步驟見表1。

圖2 折疊式液壓尾門下放過程

表1 折疊式液壓尾門下放過程分解

當(dāng)尾門油缸活塞桿伸出,內(nèi)門上翻,撐桿拉動外門收回,尾門上升,直至全部折疊于廂式運(yùn)輸車尾部。

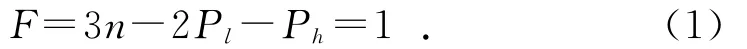

3 折疊式液壓尾門機(jī)構(gòu)分析

折疊式液壓尾門運(yùn)動過程共有兩種工況:①滾輪未接觸地面;②滾輪接觸地面。要使機(jī)構(gòu)實(shí)現(xiàn)預(yù)期的確定運(yùn)動,機(jī)構(gòu)自由度F必須滿足下列要求[6]:

(1)F>0。

(2)F的數(shù)量等于原動件的數(shù)量。

3.1 工況1

圖3為折疊式液壓尾門工作過程中滾輪未接觸地面機(jī)構(gòu)簡圖(支腿和滾輪在該工況中不參與機(jī)構(gòu)運(yùn)動,在機(jī)構(gòu)分析中將其忽略)。圖3中,A、B、C、D、E分別為鉸接回轉(zhuǎn)中心,1、2、3為連桿,4為尾門油缸活塞桿,5為尾門油缸缸筒,則自由度F為:

其中:n為活動構(gòu)件數(shù)目,n=5;Pl為低副數(shù)目,Pl=7;Ph為髙副數(shù)目,Ph=0。

3.2 工況2

圖4為折疊式液壓尾門工作過程中滾輪接觸地面機(jī)構(gòu)簡圖(在該工況中支腿不參與機(jī)構(gòu)運(yùn)動,撐桿與外門連接處采用長圓孔也不參與機(jī)構(gòu)運(yùn)動,在機(jī)構(gòu)分析中將其忽略)。圖4中,3為尾門油缸活塞桿,4為尾門油缸缸筒,5為滾輪。由圖4可知,構(gòu)件數(shù)n=5,低副數(shù)Pl=7,高副數(shù)Ph=0,則自由度F為:

圖3 折疊式液壓尾門機(jī)構(gòu)工況1簡圖

圖4 折疊式液壓尾門機(jī)構(gòu)工況2簡圖

該機(jī)構(gòu)中尾門油缸活塞桿為唯一主動件,因此F等于主動件數(shù)目,兩種工況均滿足運(yùn)動要求。

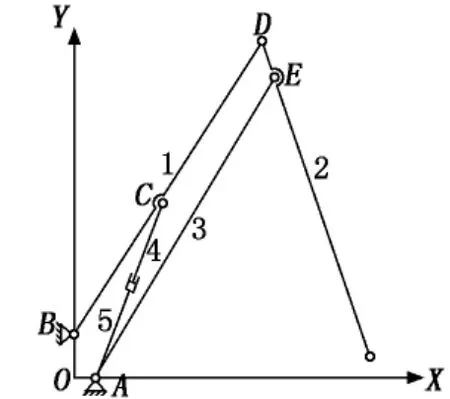

4 折疊式液壓尾門機(jī)構(gòu)受力分析

在折疊式液壓尾門的上升和下放過程中,尾門油缸作為唯一主動件需要克服所有其他外力。因?yàn)樯仙拖路艦榛ツ孢^程,這里僅進(jìn)行下放過程受力分析。結(jié)合某型號廂式運(yùn)輸車液壓尾門下放初始狀態(tài)參數(shù)(見表2),利用ADAMS建立折疊式液壓尾門機(jī)構(gòu)虛擬樣機(jī) ZDSYYWM[7-8],如圖5所示。

表2 折疊式液壓尾門機(jī)構(gòu)參數(shù)

圖5 折疊式液壓尾門機(jī)構(gòu)虛擬樣機(jī)

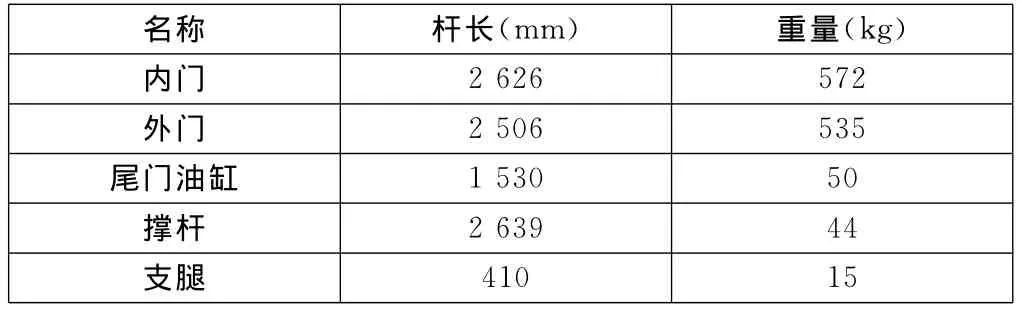

經(jīng)虛擬樣機(jī)仿真分析可得內(nèi)門從0°開啟到103°過程中尾門油缸受力情況,如圖6所示。

5 折疊式液壓尾門機(jī)構(gòu)優(yōu)化分析

根據(jù)折疊式液壓尾門機(jī)構(gòu)簡圖分析可知,在機(jī)構(gòu)運(yùn)動過程中尾門油缸安裝位置是影響其受力的主要因素。因此對點(diǎn)A、C進(jìn)行參數(shù)化設(shè)計(jì),具體坐標(biāo)見表3。

圖6 尾門油缸受力曲線

表3 點(diǎn)A、C參數(shù)設(shè)計(jì)

為使尾門油缸受力平穩(wěn),建立尾門油缸受力大小測量值.ZDSYYWM.JOINT_1_M(jìn)EA_1,以式(3)為目標(biāo)函數(shù)進(jìn)行機(jī)構(gòu)優(yōu)化[9-10]:

其中:f(i)為尾門油缸受力。

優(yōu)化結(jié)果如圖7所示。

圖7 優(yōu)化后尾門油缸受力曲線

對比圖6、圖7可見,優(yōu)化后尾門油缸受力最大值更小,受力曲線更平滑,受力更平穩(wěn),壽命更長。

6 結(jié)語

介紹了一種新型折疊式液壓尾門機(jī)構(gòu)的結(jié)構(gòu)組成和工作原理,分析了該機(jī)構(gòu)的結(jié)構(gòu)特點(diǎn)。利用ADAMS軟件建立虛擬樣機(jī),分析了其受力情況,并對其進(jìn)行了優(yōu)化分析,提高了尾門油缸的使用壽命,對廂式運(yùn)輸車液壓尾門的設(shè)計(jì)具有一定的參考意義。