鑄管承口圓度非接觸式測量系統設計

李艷軍 ,王 陳,郭 俊,鄧啟超,許高齊

(1. 蕪湖安普機器人產業技術研究院有限公司,安徽 蕪湖 241007;2. 安徽工程大學 機械與汽車工程學院,安徽 蕪湖 241007)

關鍵字: 鑄管承口;圓度;非接觸式測量;機器人

在現代基礎設施建設中,離心鑄造球墨鑄鐵管(以下簡稱鑄管)以其壁薄、重量輕(平均為灰鑄鐵管的2/3)、強度高(≥420 MPa,灰鑄鐵為150 MPa)、伸長率大(當直徑≤1000 mm時δ≥10%;當直徑>1000 mm時δ≥7%)、防腐、易運輸、耐壓、承載和抗震能力強等優點,廣泛應用于輸油、輸氣、城市輸水、排污、大型引水工程、電線或電纜套管等工程中[1-2]。而離心鑄管在施工過程中采用的是承插聯結,在聯結過程中將密封圈放入承口內,將另一鑄管的小端直接插入承口中[3],利用橡膠的彈性變形來實現承插口的密封,鑄管承口尺寸是重要的安裝參數,密封效果的好壞主要取決于承插口四個密封臺階面的尺寸精度和圓度形狀誤差,因此對承插口四個密封臺階面(D2、D3、D5、D6)的尺寸精度和圓度形狀誤差的檢測,是離心鑄管質量檢查的重要一環[4-5]。當前承口尺寸檢測普遍采用人工檢測,費時費力效率低下,且有一定概率的漏檢錯檢。本文針對鑄管承口尺寸測量的研究現狀,提出了用上位機控制工業機器人,對工業機器人姿態進行自動調整,使用激光測距傳感器測量承口尺寸,利用上位機控制系統計算承口圓度尺寸,實現鑄管承口尺寸的高精度、自動化測量,為生產商檢測鑄管承口的圓度是否合格及鑄管承口自動打磨工藝優化提供了數據支撐。

1 鑄管承口非接觸式測量系統結構設計

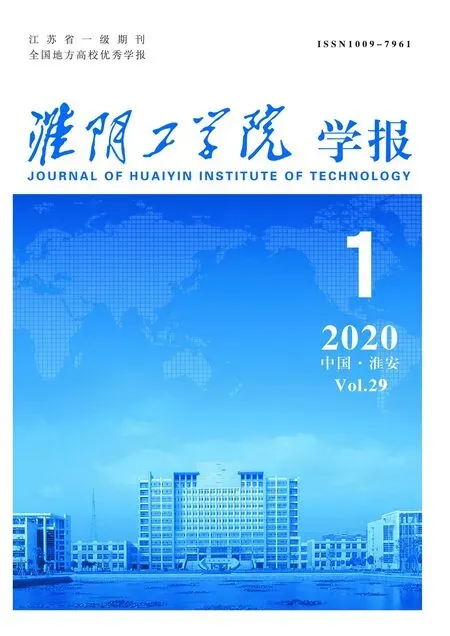

鑄管承口非接觸式測量系統主要由工業機器人、激光測距傳感器和上位機控制系統組成,用上位機控制工業機器人,采用先進的檢測設備和檢測方法,對鑄管承插口多個臺階圓柱面的尺寸和圓度形狀誤差進行自動檢測并判斷產品是否合格。鑄管承口的模型圖及截面圖如圖1所示。

圖1 鑄管承口的模型圖及截面圖

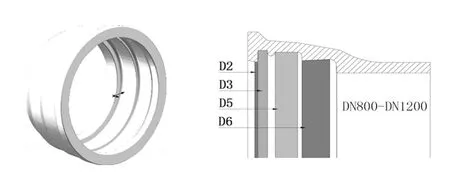

鑄管承口非接觸式測量裝置的檢測過程主要包括自動判斷鑄管規格、自動調整機器人姿態、采集及處理測量數據及承口圓度計算算法。鑄管承口非接觸式測量裝置的模型圖如圖2所示,鑄管承口非接觸式測量裝置的測量流程圖如圖3所示。

圖2 鑄管承口非接觸式測量裝置的模型圖

檢測流程圖如下圖3所示

圖3 鑄管承口自動檢測裝置檢測流程圖

2 鑄管承口非接觸式測量系統設計

2.1 判斷鑄管規格

為了保證鑄管承口自動檢測裝置能夠適用于DN800mm、DN900mm、DN1000mm、DN1100mm、DN1200mm 5種規格的鑄管,在檢測開始前需要確定鑄管的規格。自動判斷鑄管規格的方法是在不影響鑄管進出檢測工位的前提下,在鑄管承口上方安裝一組測距傳感器,檢測每根鑄管外表面到傳感器的距離L1、L2、L3、L4、L5,分別對應相應的鑄管規格,進而確定鑄管軸線的位置并機器人末端夾具中心線調整到該類型鑄管軸線相重合的位置以便下一步的姿態自動調整,進而自動選擇控制系統中相應的檢測子程序進行測量和數據處理。判斷鑄管規格的原理圖如圖4所示。

圖4 判斷鑄管規格的原理圖

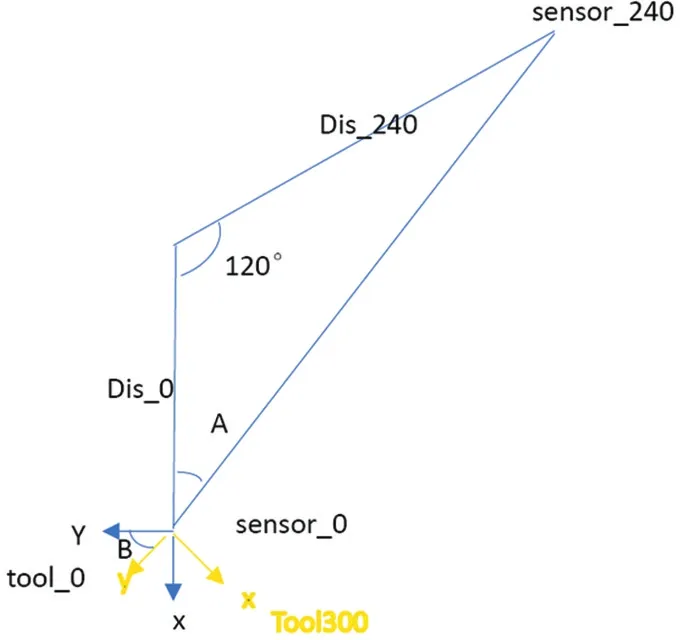

2.2 機器人姿態的自動調整

鑄管承口端面是鑄造面,且鑄管外形較大,來料工位的定位精度不高,導致尺寸檢測時,很難找到統一的測量基準,無法保證檢測傳感器沿鑄管端面的法向量進入。由于無法有效獲得統一外部測量基準,為了保證機器人末端能夠沿著鑄管承插口軸線方向進入承口進行測量,需要能夠實現機器人姿態的自動調整。機器人姿態調整過程如下:

(1)機器人工具在管子外,機器人沿工具坐標系z軸向管子運動,其中一個傳感器(設為a)發射的激光剛好被管子擋住,機器人停止。激光和管子交點為a_point,上位機記錄a號傳感器測量得到的距離a_dis并發送給機器人。

(2)機器人以a_point為原點(保持a_point不動),讓其他兩個傳感器向管子運動,直到第二個傳感器(設為b)發射的激光剛好被管子擋住,機器人停止。激光和管子交點為b_point,上位機記錄b號傳感器測量得到的距離b_dis并發送給機器人。

(3)機器人保持a_point、b_point不動,讓c傳感器向管子運動,直到c傳感器發射的激光剛好被管子擋住。

機器人姿態的自動調整原理圖如圖5所示:

圖5 機器人自動調整姿態原理圖

2.3 測量數據的采集

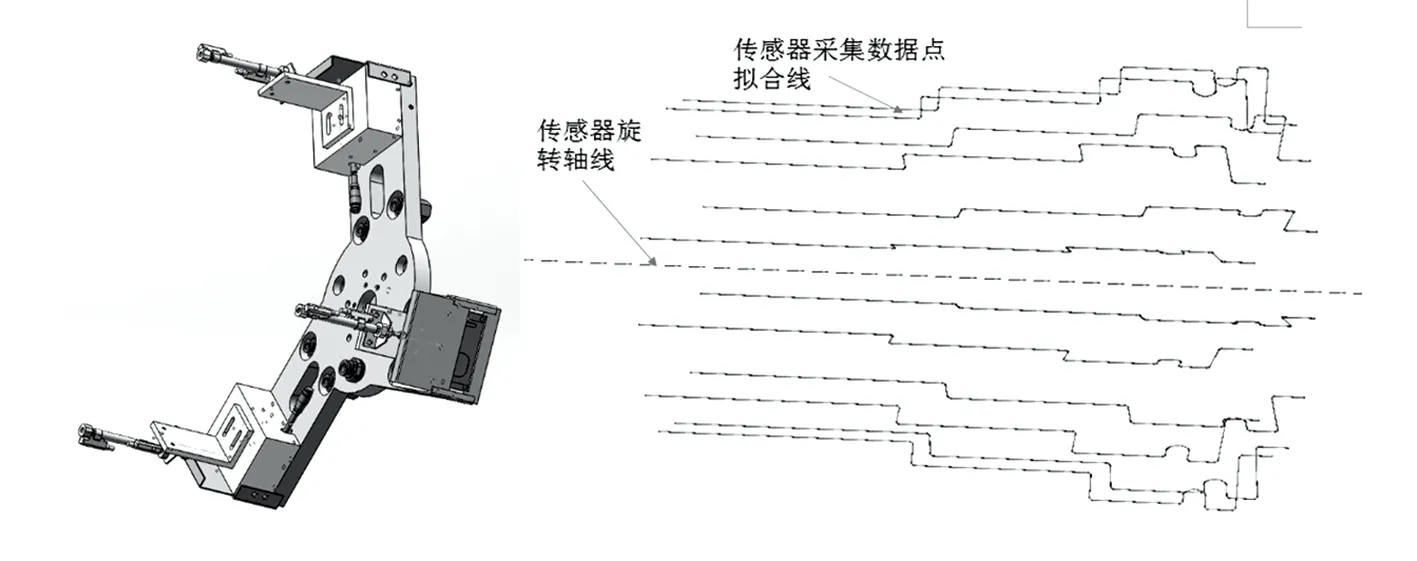

機器人末端安裝3組激光測距傳感器,每組傳感器之間的夾角均為120°,3組傳感器距離機器人末端回轉中心距離相等。利用上位機控制機器人動作,機器人末端沿鑄管端面圓心的法向量方向進入管道進行測量,在進入鑄管待測區域時,3組傳感器發射激光至鑄管的內表面后,反射至傳感器上的接收裝置,從而測出傳感器末端至管道內壁的相對距離,再將傳感器末端至夾具中心點的距離與之相加即可得到夾具中心點至管道內壁的實際距離,沿著鑄管端面圓心法線方向進行勻速移動的同時進行測量數據的采集,移動的距離即為承口的軸向深度。然后在保證3組傳感器姿態和夾具中心點位置不變的前提下,分別將機器人第六軸旋轉30°、60°和90°的情況下重復上述測量過程。由于3組傳感器的安裝夾角為120°,這樣就可以得到承口圓柱臺階面上每隔30°的一組測量值,共計12組測量數值,上傳至工控機中的處理器進行數據處理[6]。傳感器模型圖及采集到的數據的擬和曲線圖如圖6所示。

圖6 傳感器模型圖及數據擬合曲線圖

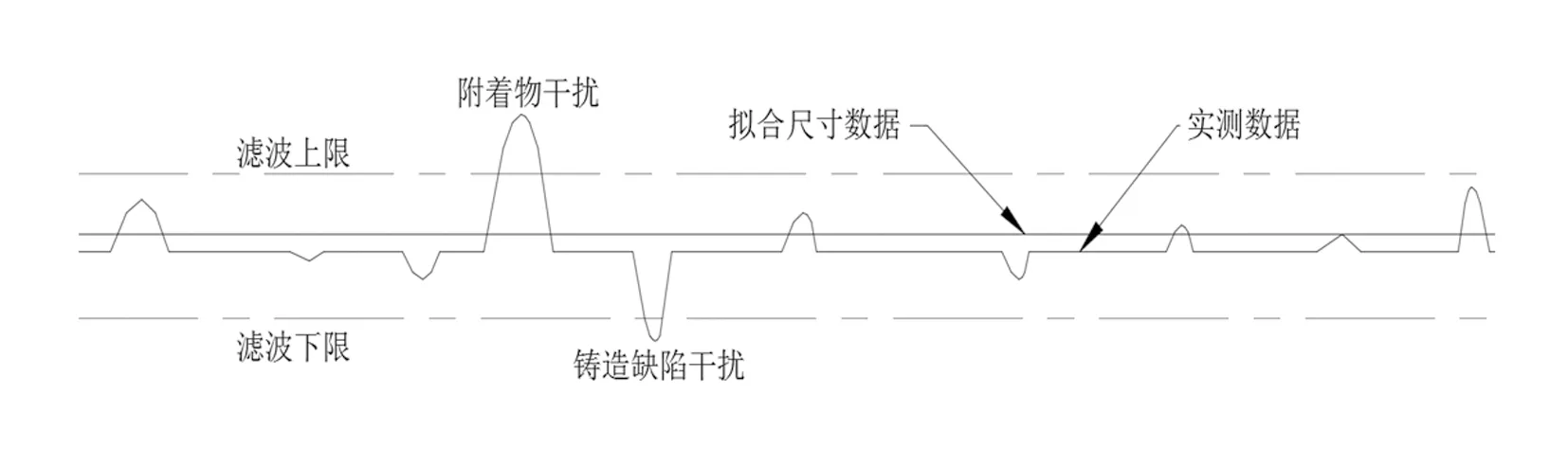

2.4 測量系統的數據處理

激光傳感器采集到承口數據后,為了排除鑄管承口內表面附著物及鑄造缺陷造成的噪聲數據干擾,需要對承口測得的數據值進行濾波去噪處理。采用“限幅平均濾波法”,對每次采樣的新數據進行限幅處理,過濾掉突變比較大的數值,再送入隊列遞推平均濾波處理。然后將承口的每個臺階面測得的數據取平均值生成擬合曲線,即為該傳感器在該臺階處測得的數據曲線。然后取臺階面上合適位置截面處的傳感器測得的數據值,導入到圓度求解算法中,計算求解鑄管承口在該截面處的尺寸值及圓度值。機器人帶動傳感器運動時,啟動傳感器異步采集,采集數據緩沖到DSP板卡的緩存中,運動結束后,通過PCI-E結構讀取緩存中的數據,最高采集速度可以達到250 kS/s。這樣在最難以測量的寬度僅為5 mm的D3面上也可以采集多達120個有效數據[7]。數據濾波去噪原理圖如圖7所示,篩選及濾波處理后的數據曲線圖如圖8所述。

圖7 數據濾波去噪原理圖

圖8 篩選及濾波處理后的數據曲線圖

3 鑄管承口圓度求解算法

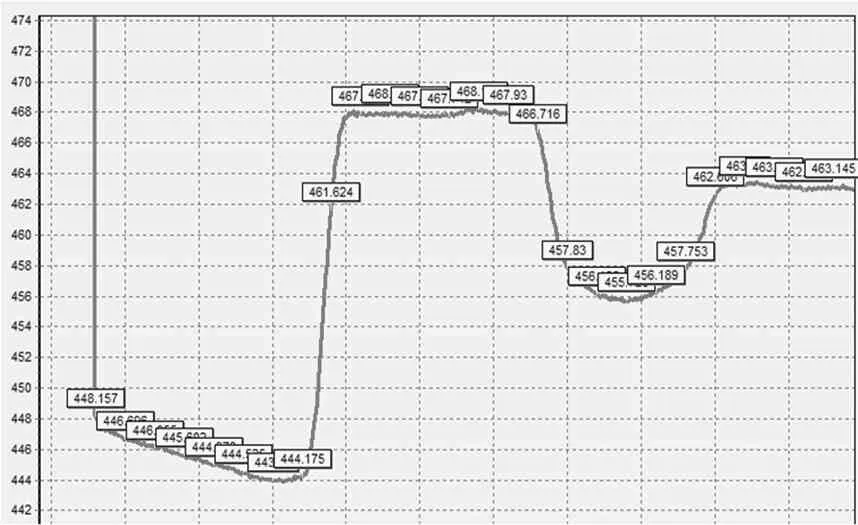

由于檢測過程中傳感器中心在端面圓心法線上,且夾具上的3組傳感器按間隔120°等距安裝,經過濾波去噪處理后,取承口各臺階面上適當位置處的傳感器測得的數據值如圖9a1、a2、a3…a12,導入到圓度求解算法中,計算求解鑄管承口在該截面處的尺寸值及圓度值。采用“不共線三點定圓”法,取12個數值中的3個不相鄰的3個數值作為一個數據組,來求取這3個數值對應的外接圓直徑d1(為了提高檢測精度,選取3個數值時,不取相鄰的3個數值)。依次類推,求得不同數據組對應的外接圓直徑d2、d3、d4…dn,比較外接圓直徑d1、d2…dn的最大值和最小值,即為承口在該臺階面上內徑的最大值和最小值,兩者對應的半徑之差即為承口在該臺階處的圓度形狀誤差。求解后將結果輸出至顯示裝置,并圖形顯示該臺階面上內徑最大值和最小值在承口上的實際位置[8]。鑄管圓度求解算法的原理圖如圖9所述,上位機軟件界面圖如圖10所述。

圖9 鑄管圓度求解算法的原理圖

圖10 上位機軟件界面圖

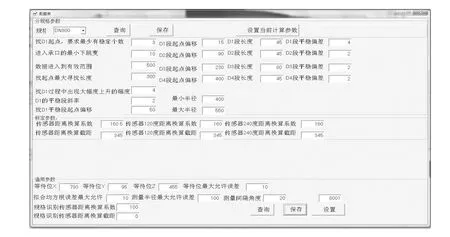

4 鑄管承口非接觸式測量系統的現場實測

將鑄管承口非接觸式測量裝置安裝至鑄管承口生產現場,搭建鑄管承口非接觸式測量平臺如圖11所示,對光電傳感器安裝板進行尺寸標定,設置相應的參數如圖12所述,對現場鑄管規格進行自動識別,上位機系統控制機器人對鑄管承插口進行非接觸式測量,并采集數據計算,將現場測量數據與標準數據進行對比,基本符合要求。測量結果如圖13所示。

圖11 搭建鑄管承口非接觸式測量平臺

圖12 鑄管承口非接觸式測量平臺相應參數的設置

圖13 鑄管承口非接觸式測量計算結果

5 結語

本文搭建的智能非接觸式測量平臺,對鑄管承口實現高精度自動化檢測。利用上位機控制機器人自動調整姿態,使得檢測平臺不受鑄管承口形狀偏差的影響,提高了檢測系統的適用性,能夠廣泛應用于各種形狀的管道內徑和圓度形狀誤差的高精度檢測。系統采用先進的測量裝置,對測量數據進行濾波處理,并利用工控機開發圓度計算算法,極大地提高了鑄管承口的測量精度,系統穩定性高,抗干擾能力強,提升了鑄管生產現場的檢測效率。