大型立井提升機電機轉子線圈磁極支撐的應用

劉曉杰

(大同煤礦集團 馬道頭煤業有限責任公司,山西 大同 037100)

麻家梁礦為立井提升的特大型礦井,年產量1 200萬t。主井井筒凈直徑為9.0 m,井深603.1 m。由于井筒直徑大,提升能力要求高,該礦同瑞典ABB公司、徐州安全設備有限公司、唐山東潤自動化工程技術有限公司等企業進行合作,開發出目前國內提升能力最大、安全性最強、自動化水平最高的單次提升近百噸的亞洲一流的主井提升系統。其中主井提升設備為瑞典ABB公司制造的2臺落地式多繩摩擦提升機,型號為JKMD-5.7 m×4(Ⅰ),滾筒直徑為5.7 m,為目前國內最大的提升機;鋼絲繩為英國布頓公司制造,繩徑為59 mm;提升電機為2臺AMZ 2500QN16 PNB型電動機,電控采用直接轉矩控制技術;井下配備定量箕斗裝載系統,地面配備液壓缸小車自動卸載系統。整個提升高度為598 m,箕斗載重45 t,提升速度13.7 m/s,單次提升時間為111 s。

1 提升電機概況

提升電機為2臺AMZ 2500QN16 PNB型7 000 kW快速制動雙繞組三相同步電機,采用DTC(直接轉矩控制)控制即ACS6000 SD控制的提升電機,額定輸出轉矩1 453 kN·m,額定頻率6.13 Hz,額定輸出轉速46 r/min。電動機轉子直接裝在提升機主軸,這樣布置既減少中間的傳動環節,簡化系統結構,提高其傳動精度和效率,又提高了系統的傳動剛度[1]。

2 存在問題

在運行中發現二號主井電機在加減速段有“嚓、嚓”的異響,隨后立即檢查電機,發現電機轉子的1號線圈整體向軸心偏移2.5 cm,轉子鐵心未發生變化,轉子和定子間氣隙均勻且無變化。對一號主井電機也作了同樣的檢查后發現,一號電機轉子的9、11號線圈整體向軸心發生了2.5 cm的位移,轉子與定子間的氣隙正常,同時發現一號電機的11號轉子線圈包上存在一處相線擊穿現象。

運行4小時后再次對兩臺電機進行了檢查,二號電機的轉子除1號線圈外其它線圈位移再未發生變化,但四個線包有7處存在擊穿現象,即8號線圈包2處,10號線圈包3處,11號線圈包1處,15號線圈包1處。隨后又運行4小時,再次檢查時發現2號線包有3處擊穿現象,14號線包有1處擊穿現象。

3 原因分析

由于該提升系統是國內最大的提升系統,提升電機轉子設計時未考慮到線圈徑向移位方面的問題,轉子線包與鐵芯之間的絕緣板塞緊程度不夠,接觸面積小等制造工藝達不到現場要求而造成轉子線包移位。線圈匝間擊穿是由于線包移位導致磁場旋轉引起的;而在沒有移位的線圈上也發生擊穿是由于相鄰線圈移位對未移動的磁極也產生影響所致[2]。

4 問題解決

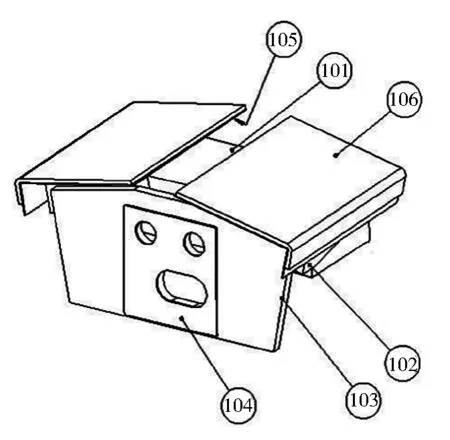

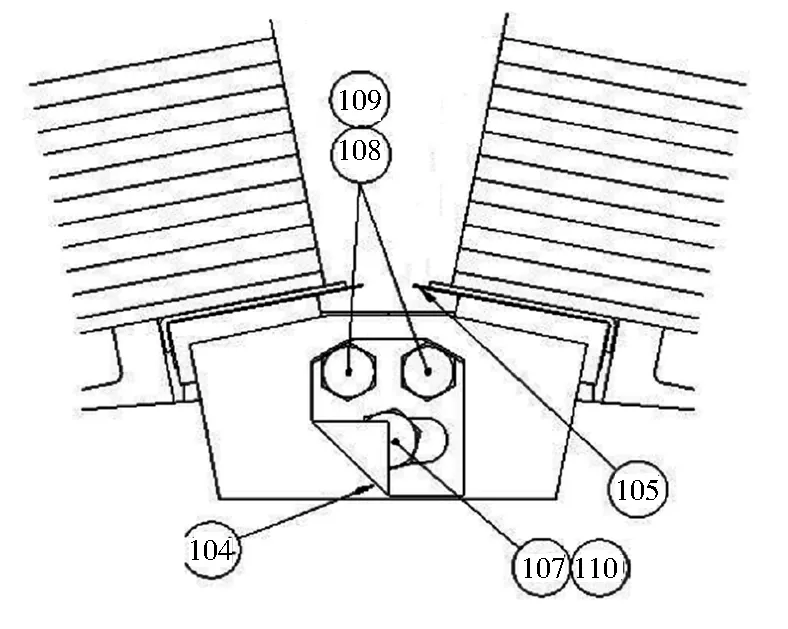

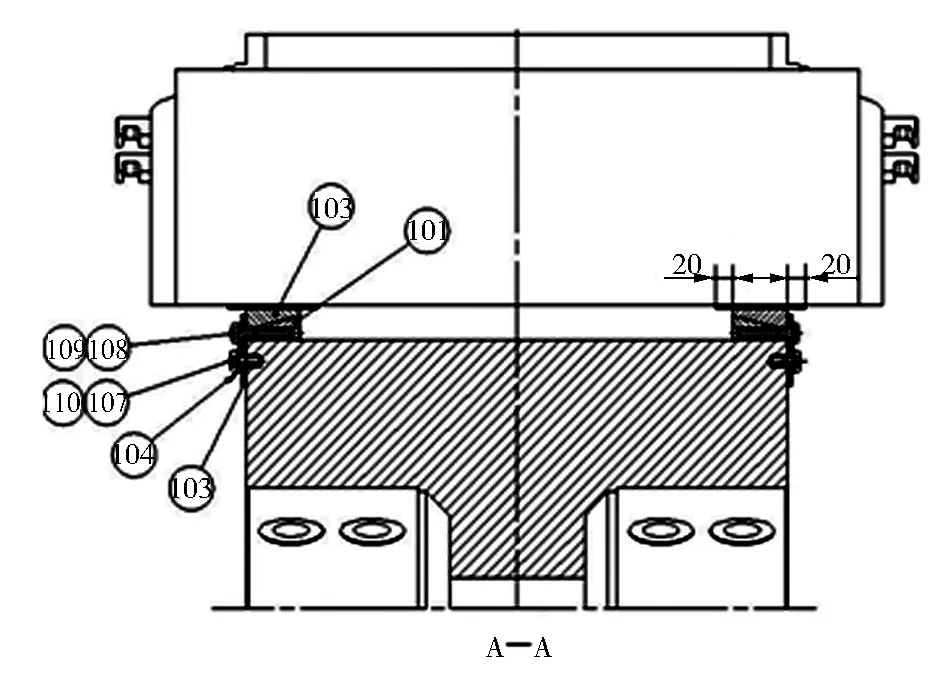

根據以上分析,為防止轉子線包脫落,設計在電機線圈下面安裝磁極支撐,增大接觸面積,同時在線包與鐵芯之間加絕緣墊,結構及安裝示意見圖1-圖4。

安裝支撐前先在轉子支撐上打32個D12 mm的孔,具體為先打D5 mm的孔,再打D10.5 mm的孔,最后攻絲,孔深為35 mm。現場安裝工藝流程為:

1) 額外極支撐楔形塊(101、102),用于支撐電極,支撐裝在每個電機線圈下面(兩側都要裝)。

2) 將0.5 mm厚的ASPN聚酯纖維薄膜(105)和AOMHZ聚酯纖維Filt(106)放在楔形塊和電極之間。先在楔形塊上鋪上聚酯纖維薄膜,然后再在線圈和薄膜間鋪上3到5層的聚酯纖維Filt,調整絕緣材料,直到其超出楔形塊20 mm。

3) 在轉子中心用M12(107、110)的螺釘安裝支撐板(103),擰緊扭矩為80 N·m。

4) 擰緊M10(108、109)螺栓時楔形塊被壓向線圈,注意:最大扭矩不能超過20 N·m,否則會損壞線圈。

5) 彎曲鎖緊板(104)鎖緊螺栓。

圖1 支撐結構

圖2 支撐安裝位置示意

圖3 支撐安裝部位B放大圖

圖4 支撐安裝部位剖面圖

5 結 語

此磁極支撐加裝在麻家梁礦兩部主井電機轉子線包上后,運行期間未出現線包位移與擊穿現象,延長了電機線包的使用壽命,同時減少了電機維護時間及費用,提高了主丼提升系統的穩定性、可靠性、安全性,能更好地為煤礦安全生產服務,具有顯著的社會經濟效益。