三軟煤層大采高綜采面煤壁片幫控制研究

趙 帥

(潞安集團 李村煤礦,山西 長治 046600)

隨著工作面采高的不斷增大,隨之引起的煤壁片幫、端面冒頂事故也愈加嚴重[1]。李村煤礦所采3號煤層賦存穩定,但煤體結構復雜,裂隙和節理發育[2]。從已經回采完畢和正在回采的工作面情況來看, 3號煤層大采高開采難度極大,特別是工作面煤壁片幫比較嚴重[3]。 煤壁片幫嚴重導致工作面強度低,兩幫在頂板壓力的作用下,產生更大范圍的破碎區[4]。同時,煤壁片幫會導致頂板暴露面積的進一步增大,頂板暴露面積的增大會反過來作用于煤壁[5],形成惡性循環。煤壁片幫對工作面的安全開采構成重大威脅。

本文通過對李村煤礦煤壁片幫主要影響因素的分析,據此提出相應的治理煤壁片幫的措施和方法,取得了良好的應用效果。

1 工程概況

李村煤礦1305工作面井下埋深412.6~481.5 m,所采煤層為3號煤層,煤層厚度為4.3~5.5 m,平均4.9 m,采用大采高一次采全高采煤法,煤層普氏系數f介于0.5~1之間。煤層直接頂和直接底均為泥巖,平均厚度分別為0.88 m和0.58 m;老頂和老底分別為6.6 m厚的粉砂巖和2.9 m厚的砂質泥巖。

根據現場觀測,李村煤礦1305工作面煤壁片幫問題嚴重,基本上每割一刀煤均有片幫發生。1305工作面片幫發生率為35.4%,平均深度1 150 mm,平均垂直高度1 550 mm,最大深度1 270 mm,最大垂直高度1 860 mm。

2 工作面煤壁片幫主要影響因素分析

1) 采高的影響。采高與采空區內所形成的自由空間成正比,采高越高,自由空間越大。自由空間大的采空區,當頂板垮落時,圍巖難以充滿自由空間,垮落的圍巖無法與頂板直接接觸,垮落巖石就無法分擔來自頂板的應力,頂板壓力反而完全施加在煤壁上,造成煤壁片幫。

2) 支架工作阻力和初撐力的影響。李村煤礦1305工作面煤層軟,強度不高,單靠煤壁自身自載強度難以完全支撐來自頂板的壓力,如果支架阻力不滿足支護要求,不能分擔來自頂板的壓力,頂板壓力就會施加在煤壁上,導致本來已經破碎的煤壁變得更加破碎,誘發煤壁片幫。

3) 煤體硬度、頂底板硬度的影響。煤壁內本來存在著大量節理裂隙,受工作面不斷開采的影響,產生新的裂隙進一步分割煤體,破壞深度不斷增加,煤壁的硬度進一步降低。如果在這種情況下,支架與頂、底板接觸情況不佳,會導致煤壁邊緣處的應力集中,在這種情況下極有可能發生片幫現象。

4) 工作面推進速度的影響。工作面停采的時間越長,隨著支承壓力不斷向深部轉移,頂板施加在煤壁上的壓力就會不斷增大,當煤壁強度不足以支撐來自頂板的壓力時,煤壁的破壞程度隨著支撐壓力的深移而不斷加重。頂板下沉量也越大,對煤壁造成的破壞越嚴重,煤壁破壞嚴重,會導致頂板進一步下降,兩者形成惡性循環,最后導致煤壁徹底破碎,發生片幫。

5) 工作面推進方向的影響。支承壓力的分布特征是影響煤壁破碎程度的重要原因。俯斜開釆時,支承壓力峰值位于煤體的深部,而仰斜開采時支承壓力峰值處于煤壁淺部位置,所以俯斜開采時煤壁相對于仰斜開采受到來自頂板的壓力作用較小,從而降低了煤壁發生片幫的幾率。

3 大采高綜采面煤壁片幫控制措施

通過以上分析,根據1305工作面的實際情況,提出以下控制措施。

1) 提高工作面推進速度。工作面的推進速度越快,支承壓力不斷向煤體深部前移,支承壓力對工作面煤壁影響范圍和時間減少,從而可以減小頂板壓力對煤壁的影響。

2) 提高煤體強度。如果工作面煤壁破碎程度嚴重,可采取對煤壁進行恢復性加固,提高煤壁的自承能力。可以釆取以下措施。將化學漿液注入煤壁進行加固,提高其整體強度,使煤壁發生片幫的概率大大降低;通過向煤壁前方打淺孔注入靜壓水,水能進入破碎煤壁的細小裂隙中去,改善煤壁的力學性能,防止破碎圍巖區域的進一步擴大。

3) 提高支架初撐力和工作阻力。通過增加支架的初撐力和工作阻力,使支架與工作面頂板緊密接觸,使支架和煤壁共同承擔來自頂板的壓力。如果支架與頂板無法緊密接觸,則本應由煤壁和支架共同承擔的壓力全部作用于煤壁,會導致頂板過度下沉、支架過早與頂板離層等問題。

4) 采用合理的采高。工作面采高越高,兩幫圍巖破碎的程度也越高,發生片幫的幾率也越大。當工作面推進到斷層等特殊地質條件區域時,可以通過降低采煤高度,來減小煤壁片幫發生的概率。

4 超前注漿加固煤壁措施

4.1 注漿目的

針對李村煤礦1305工作面屬于三軟煤層的特點,煤體強度不高,為此采取了超前注漿加固的措施。注漿加固的目的是將漿液超前填充到煤壁破碎圍巖的離層和裂隙中,對已經破碎的圍巖體進行恢復性加固,重新膠結成具有高強度高剛度較高抵抗變形的完整整體,增加工作面圍巖的整體性,防止煤壁在工作面回采期間因頂板壓力過大發生破碎導致冒頂及片幫事故。

4.2 注漿材料及參數設計

1) 選用固瑞特向煤壁超前注漿。選用的注漿材料具有較強滲透性和較高結石體抗壓強度,經過實踐檢驗完全滿足煤壁加固的需要。

2) 為了保證深孔注漿的效果,使漿液滲透到深部破碎的圍巖中,充分調動煤壁的自承能力。故選用6~8 MPa為煤壁注漿壓力,瞬時壓力不超過12 MPa,防止因注漿壓力過高導致煤壁深部圍巖進一步破碎,產生新的裂隙。

3) 為防止注漿孔之間漿液相互影響,宜采用分序間隔注漿以保證注漿效果和漿液的滲透性。

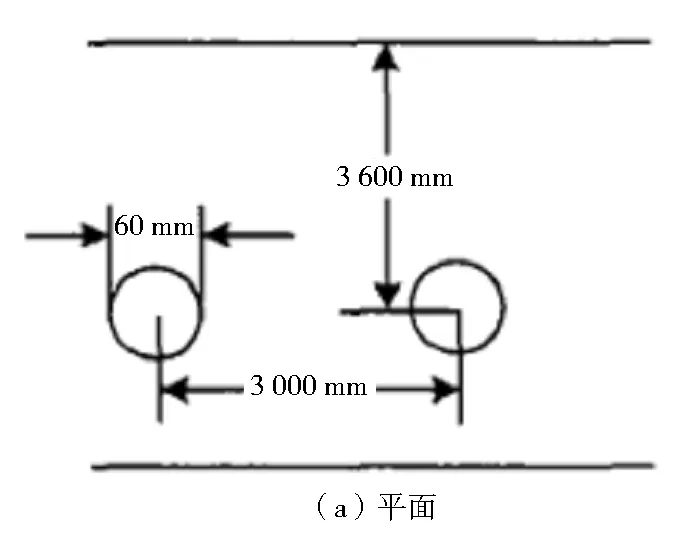

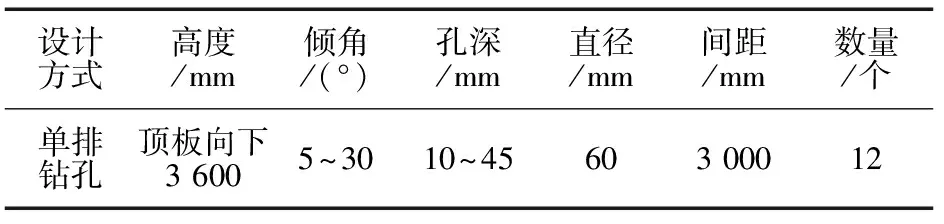

鉆孔布置及施工鉆孔參數見圖1和表1。

圖1 注漿孔布置

表1 注漿孔參數

4.3 注漿效果

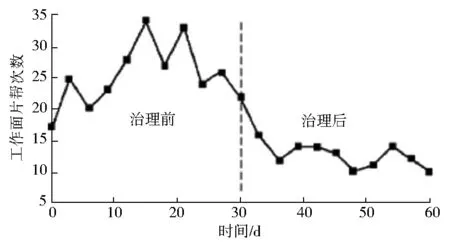

通過對工作面的煤壁進行超前注漿后,片幫現象基本得到有效控制,雖然小范圍內還存在一些煤壁片幫現象,但對工作面的正常開采已經沒有影響。對比采用超前注漿前后煤壁片幫的頻次和深度,如圖2和圖3所示。

圖2 片幫頻次統計

圖3 片幫深度統計

由圖2和圖3可以看出,注漿前煤壁平均每天片幫次數25次,深度1 150 mm,注漿后次數為12次,深度640 mm,片幫次數減小了52%,深度減小了56%;注漿前工作面片幫最大次數為35次,日片幫最大深度為1 230 mm,注漿后工作面片幫最大次數僅14次,最大片幫深度為870 mm,治理后工作面的片幫次數和片幫深度相比未治理前分別減小了60%和30%。通過對工作面煤壁注漿后,不論是日最大片幫次數和最大片幫深度,還是平均片幫次數和深度均得到有效控制,保證了工作面的安全開采,提高了生產效率。

5 結 語

1) 本已破碎的煤壁在頂板壓力的作用下,會產生更大范圍的破碎區,導致頂板暴露面積的進一步增大,頂板暴露面積的增大會反過來作用于煤壁,使片幫區域進一步增加,如不及時治理,便會形成惡性循環,對工作面的安全開采構成重大威脅。

2) 根據李村煤礦1305工作面的環境特點,選用固瑞特向煤壁超前注漿,漿液沿煤壁破碎的裂隙流動膠結,將破碎的煤壁進行恢復性加固,固結成一個新的整體,增強其抵抗頂板壓力的能力,改善了工作面的片幫情況。

3) 通過對比工作面治理前、后的片幫情況,治理后工作面片幫頻次和日片幫深度均值較之前大幅降低,片幫次數減小了52%,深度減小了56%,工作面的片幫情況得到改善。