某球團廠鐵精礦磨礦及脫水系統技術研究

張 旺,李澤理,王 琴

1中信重工工程技術有限責任公司 河南洛陽 471039

2洛陽礦山機械工程設計研究院有限責任公司 河南洛陽 471039

3礦山重型裝備國家重點實驗室 河南洛陽 471039

球 團礦生產由于具有對環境污染小、能源消耗少且利于提高高爐冶煉的技術指標等優點[1],得到了越來越廣泛的應用。鐵精粉作為鋼鐵廠球團的原料,其粒度分布特性、含水量及化學成分是球團生產技術指標優異的重要影響因素[2]。國外某球團廠從巴西淡水河谷采購赤鐵精礦原料用于球團生產,經過成球試驗確定用于造球的鐵精粉粒度需滿足 -74 μm≥80%,而外購的原礦粒度為 -10 mm,因此需對原礦進行磨礦分級及脫水,以滿足造球作業的要求。筆者擬對磨礦分級及脫水系統的技術方案進行分析與探討。

1 原礦性質

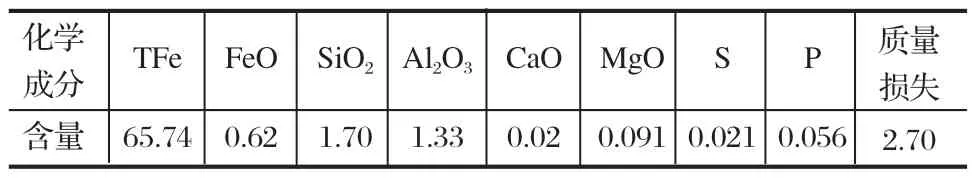

原礦的化學成分分析結果、物相分析結果以及密度、松散密度測定結果分別如表 1~ 3 所列,原礦粒度分布曲線如圖 1 所示。從表 1、2 可知,原礦中的鐵主要以赤褐鐵礦的形式存在,且含有一定量的石英。由于在 pH=6~ 8 時,石英礦物表面電動電位絕對值遠大于赤鐵礦[3],礦物表面電動電位的絕對值越大,將導致細粒之間的相互排斥力越大,使得過濾時細粒分散而影響濾液的流動[4],從而不利于過濾。

表1 原礦化學成分分析結果Tab.1 Analysis results of chemical components of raw ore %

表2 原礦物相分析結果Tab.2 Analysis results of iron phase of raw ore %

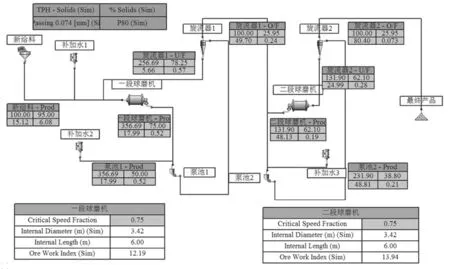

表3 原料密度及松散密度測定結果Tab.3 Testing results of specific gravity and bulk density of raw ore t/m3

圖1 原礦粒度分布曲線Fig.1 Particl size distribution curve of raw ore

2 磨礦分級系統

磨礦系統需要為球團廠提供粒度為 -74 μm 占80% 的產品,且要求最終含水率≤10%,處理量為200 t/h,設計選用應用最為廣泛的球磨機作為磨礦設備。為了避免礦石過磨產生過多的細粒級產品而影響后續脫水作業,擬采用兩段連續磨礦及分級流程,且由于后續的球團作業需要不間斷供料,將磨礦系統設計為 2 個系列,即采用雙系列兩段連續磨礦方案。

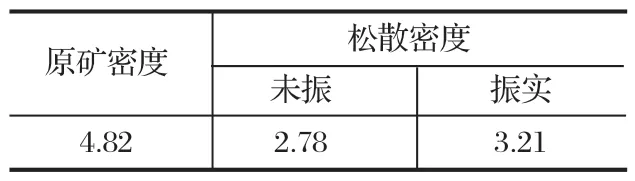

礦山重型裝備國家重點實驗室對原料進行了標準 Bond 功指數試驗,作為選擇球磨機型號規格的依據。采用 90、180 μm 控制篩進行試驗,得到的 Bond功指數值分別為 13.94、12.19 kW·h/t。磨礦系統的原料采購自巴西,由于不同地區礦石組成不同,造成其可磨性差別巨大[5],因此考慮到將來可能存在采購礦石的不同造成原礦性質波動,在磨礦分級及其配套輸送設備選型時設計預留較大的富裕量,以應對可能因為礦石變得難磨而使得產量下降的情況。

兩段球磨機選用相同的規格及配置,確保將來項目運營時備件的通用性,方便設備的檢修與維護。該項目采用 Bond 功耗法[6]以及 JKSimMet 軟件模擬法 (模擬結果見圖 2),并結合礦山碎磨流程數據庫[7]進行了磨礦設備的選型以及磨礦系統關鍵參數的設計,最終雙系列兩段球磨機共選用 4 臺φ3.6 m×6 m(EGL)溢流型球磨機,單臺裝機功率均為 1 250 kW。其中一段球磨機排料經渣漿泵輸送至一段旋流器組進行分級,溢流產品細度為 -74 μm 約占 50%。分級設備采用 2 組各包含 4 臺φ500 mm 平底旋流器的旋流器組,其底流產品返回至一段球磨機形成閉路回路,溢流產品進入二段磨礦分級系統泵池,與二段球磨機排料合并,經渣漿泵輸送至二段旋流器組進行分級,及時將達到粒度要求的粒級分出,避免進入二段球磨機再磨從而導致過磨,溢流產品細度設計為 -74 μm 占80%。分級設備采用 2 組各包含 8 臺φ350 mm 的常規錐底旋流器的旋流器組 (相關技術參數見表 4),其底流產品返回至二段球磨機形成閉路回路,溢流產品進入后續脫水作業。

圖2 JKSimMet 軟件模擬計算結果Fig.2 Simulation calculation results with JKSimMet

表4 旋流器相關技術參數Tab.4 Technical parameters of hydrocyclone

3 脫水系統

3.1 濃縮機

目前礦山上精礦脫水常用的方案為濃縮+過濾機或濃縮+壓濾機。濃縮機作為一段脫水作業,其底流的礦漿質量分數越高,越利于后續過濾或壓濾脫水作業。本項目設計濃縮機的給料質量分數為 25%,底流質量分數設計為 55%,處理量為 200 t/h。濃縮機的選型計算與進料的粒度組成及其在礦漿中的沉降速度有關,因此對達到磨礦分級產品粒度和質量分數的礦漿進行了自然沉降與添加絮凝劑后的沉降試驗,作為壓濾機選型的主要依據。絮凝劑采用質量分數為 1‰的復合型聚丙烯酰胺絮凝劑,加藥量為 20 g/t,試驗結果如圖 3 所示。從試驗結果可知,自然沉降速度為0.55 m/h,添加絮凝劑后沉降速度加快,沉降速度達到 0.87 m/h。經過計算選擇φ38 m 中心傳動濃縮機。為提高濃縮機的底流質量分數及后續脫水作業技術指標,一段脫水作業配置自動加藥機系統。

圖3 物料沉降試驗結果Fig.3 Material settlement test results

3.2 壓濾機試驗及選型

首先進行了圓盤過濾機和陶瓷過濾機實驗室脫水試驗,均難以達到后續球團作業的水分要求。由于壓濾機的應用較為廣泛,且其對細粒物料及黏性物料的脫水具有較大的優勢[8-9],因此第二段脫水作業選用壓濾機。通過采用多種類型的壓濾機進行脫水試驗,確定適于該項目的壓濾機類型及型號規格。

3.2.1 制作試驗礦樣

通過試驗球磨機 (φ420 mm×450 mm)對原礦開路磨礦至 -74 μm 約占 80%,將連續攪拌礦漿取樣送至壓濾機廠家實驗室進行脫水試驗。礦樣篩分后的粒度分布曲線如圖 4 所示。從圖 4 可知,試驗礦樣中 -74μm 含量約為 82%,而 -19 μm 粒級含量約占 49%,即微細粒級的含量較多,可能是由于制樣流程采用開路磨礦,從而導致合格粒級的礦石過磨。因此,采用微細粒含量偏高的礦樣進行壓濾試驗,更有利于工業運行時達到相應的水分要求。

圖4 礦樣粒度分布曲線Fig.4 Particle size distribution curve of test sample

3.2.2 試驗結果

將礦樣送至壓濾機廠家,采用不同的壓濾實驗機在最佳試驗條件下進行壓濾試驗,試驗結果如表 5 所列。從試驗結果可知,1 號壓濾機的濾餅壓榨風干壓力較小,且濾餅中含水率最低。由于能夠提供的壓縮空氣最大壓力為 0.8 MPa,結合各類型壓濾機的工業運行經驗分析,1 號壓濾機更利于達到球團作業對最終產品含水率的要求,即含水率≤10%。

表5 壓濾試驗結果Tab.5 Test results of filter press

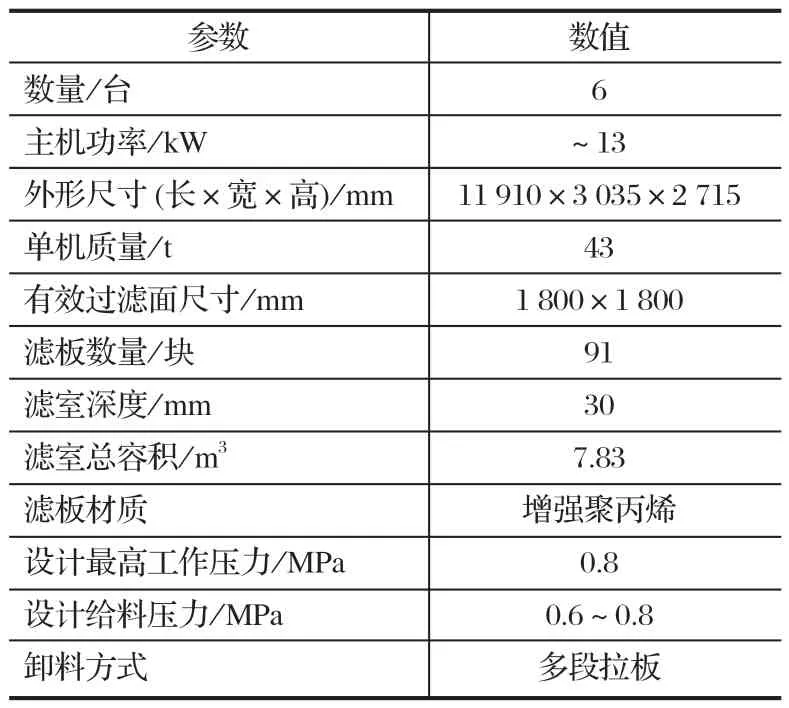

3.3 壓濾系統配置方案

根據試驗結果選用 1 號壓濾機作為二段脫水設備,其處理量要求為 200 t/h,選用 6 臺 600 m2板框壓濾機,其中 1 臺備用,以防壓濾機更換濾布或維修等需停機時能確保整個系統的處理能力,其技術參數如表 6 所列。在壓濾機前設置機械攪拌槽,以確保壓濾機給料的穩定性,攪拌槽的給料來自于濃縮機底流輸送渣漿泵,攪拌槽周圍配置 3 組 (1 組 2 臺)變頻渣漿泵,每組渣漿泵供料至 2 臺壓濾機。

表6 板框壓濾機技術參數Tab.6 Technical parameters of plate-and-frame filter press

通過自動化控制各組中每臺壓濾機給料管道上的閥門,實現二者不同時給料,以降低渣漿泵的選型規格。壓濾系統設置給料旁路管道,當 2 臺壓濾機均不工作時,為避免渣漿泵短時間停機,通過關閉每臺壓濾機給料管道上的閥門并打開旁路管道閥門,經旁路管道將礦漿輸送返回至攪拌槽形成回路。整個壓濾系統的電氣控制均采用 PLC 自動控制方式,以提高整個系統的作業效率。

4 結論

(1)為了避免礦石過磨產生較多的細粒級物料,結合 Bond 功指數試驗數據,設計兩段連續磨礦分級流程。為確保備件的通用性,最終選用 4 臺φ3.6 m×6 m (EGL)溢流型球磨機,裝機功率均為 1 250 kW。一段分級設備采用 2 組各含 4 臺φ500 mm 平底旋流器的旋流器組,二段分級設備采用 2 組各含 8 臺φ350 mm錐底旋流器的旋流器組,確保磨礦分級系統的最終產品細度,以及給料至脫水系統的礦漿質量分數達到設計要求。

(2)采用各類型壓濾機對國外某赤鐵精礦進行脫水試驗研究,結果顯示 1 號壓濾機的試驗效果最佳,更利于達到客戶的含水率要求 (含水率≤10%),因此該項目最終選定 6 臺 (其中 1 臺備用)600 m2板框壓濾機;壓濾系統設置緩沖攪拌槽以及變頻給料渣漿泵,每 2 臺壓濾機由 1 組 (2 臺)渣漿泵進行給料,并設置給料旁路管道,以確保當 2 臺壓濾機均不供料時礦漿經旁路管道返回至攪拌槽。