氧等離子體處理對GaAs表面單層自組裝SiO2納米球薄膜的影響

王智棟, 劉 云, 彭新村,2*, 鄒繼軍, 朱志甫, 鄧文娟

(1. 東華理工大學 江西省新能源工藝及裝備工程技術中心, 江西 南昌 330013;2. 東華理工大學 教育部核技術應用工程研究中心, 江西 南昌 330013)

1 引 言

半導體納米結構以及其在光電領域的潛在應用已被廣泛研究[1-9]。相對于平面結構而言,表面納米結構有著良好的光學性能,例如二維周期光陷阱納米結構就被證明能有效地促進晶體硅薄膜太陽能電池光吸收,從而提高能量轉換效率,降低工藝成本[10-13]。以二維納米陣列結構的阻擋材料為掩模并結合ICP等離子體刻蝕技術是自上而下制備二維半導體納米柱陣列結構的常用方法,而刻蝕掩模的性能是影響納米柱形貌、直徑、間距和排列方式的主要因素,從而影響其光學性能[14]。常見的掩模技術如電子束光刻、X射線光刻、軟光刻技術和納米壓印技術[15-18]等均具有效率低、嚴重依賴設備、成本高、重復性差等缺點。納米球自組裝技術具有工藝過程簡單、成本低的優勢,通過合理的優化工藝也可以獲得高度有序的納米陣列掩模,其通常采用Langmuir-Blodgett (LB)拉膜技術和旋涂技術來制備。Hsu[19]利用LB拉膜技術在GaAs襯底表面形成大面積排列有序的聚苯乙烯(PS)納米球薄膜,但該技術也受限于昂貴的LB拉膜設備,所以旋涂技術作為低成本的納米球自組裝技術成為了焦點。早期的旋涂技術因其重復性差、薄膜分布不均勻等缺點,僅僅用于部分排列有序的納米球薄膜制備,如Sanatinia等[7]利用旋涂技術在GaAs襯底表面制備出面積僅有幾個平方毫米的單層納米球薄膜。鑒于此,本文利用氧等離子體對GaAs基片表面進行親水處理,進而利用旋涂法制備大面積分布均勻的納米球薄膜。

經氧等離子體處理,GaAs表面獲得薄氧化層,形成非橋鍵親水基團羥基(OH),羥基易與水分子中的氫結合而形成氫鍵,從而增加GaAs表面的浸潤性,使得更多的SiO2納米球在襯底表面參與自組裝,從而獲得大面積分布均勻的納米球薄膜。本文采用St?ber法制備得到直徑為500 nm的SiO2納米球,使用氧等離子體對GaAs基片進行親水化改性,并詳細研究了氧等離子體處理對表面單層自組裝SiO2納米球薄膜的影響,優化氧等離子體處理工藝,進而利用旋涂技術在GaAs表面制備出單層大面積均勻有序排列的納米球薄膜,以此為刻蝕掩模,通過感應耦合等離子體(ICP)刻蝕制備出大面積周期排列的GaAs納米陣列。并進一步檢驗GaAs表面納米結構的光學性能,對結構進行了反射光譜測試。測試結果顯示,其表面反射率遠遠低于平面GaAs襯底材料,從而驗證了納米陣列結構對GaAs的吸光能力具有較強的促進作用。

2 實 驗

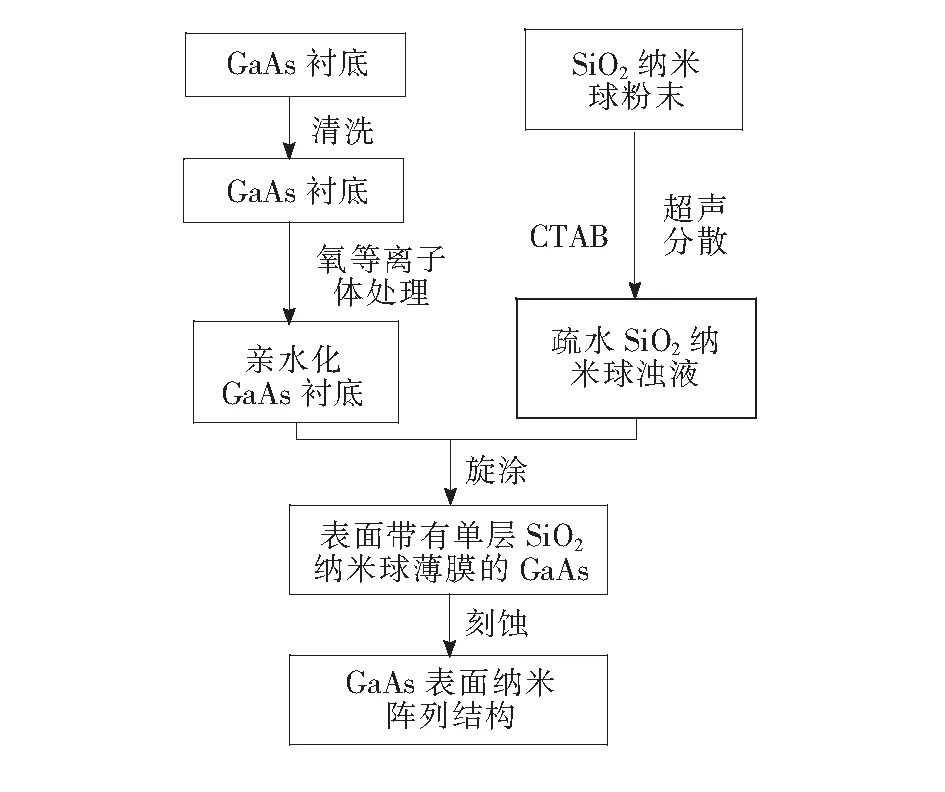

旋涂法制備GaAs納米陣列工藝流程圖如圖1所示。首先用St?ber法制備直徑為500 nm的SiO2納米球,并將經過標準清洗的GaAs襯底進行親水化改性處理;緊接著利用旋涂法將納米球在GaAs襯底上自組裝成單層薄膜;最后以該薄膜為掩模層,刻蝕制備出高度有序的GaAs表面納米陣列結構。

圖1 旋涂法制備GaAs納米陣列工藝流程圖

Fig.1 Flow chart of GaAs nanoarray prepared by rotary coating

利用改進的St?ber法制備SiO2納米球,得到SiO2懸濁液,納米球直徑為500 nm,采用離心機再將該懸濁液離心70 s(轉速為4 000 r/min),烘干后得到納米球粉末,將該粉末分散在去離子水中配制成質量分數為2%的懸濁液,經過充分超聲分散2 h后,得到納米球溶液。GaAs基片分別經過丙酮、無水乙醇超聲清洗后,放入去離子水中浸泡10 min,經氮氣吹干,然后放入ICP刻蝕機中進行氧等離子體親水處理。其中設定ICP的源功率為100 W,偏壓功率為80 W,工作壓力為4 Pa,通入一定量的O2處理一段時間,得到表面親水的GaAs襯底。

采用勻膠機將制備好的SiO2納米球旋涂至經親水處理后的GaAs基片表面。其具體步驟為:在GaAs基片上滴入少量納米球濁液,設置勻膠機第一段轉速為500 r/min,時間為10 s;第二段轉速為1 600 r/min,時間為30 s;待基片自然干燥后得到表面帶有單層SiO2納米球薄膜的GaAs基片。接著利用ICP刻蝕來縮減納米球直徑,設置ICP源功率為100 W、偏壓功率為100 W、腔壓為4 Pa以及刻蝕時間為260 s,刻蝕氣體及其流量分別為CF440 mL/min和O210 mL/min;然后以此為阻擋層通過ICP刻蝕GaAs襯底,設置源功率為100 W、偏壓功率為360 W、腔壓為0.6 Pa以及刻蝕時間為20 s,刻蝕氣體及其流量分別為BCl36 mL/min和N214 mL/min;再利用HF腐蝕納米線頂部的SiO2納米球,即可得到排列高度有序的GaAs納米陣列。

3 結果與分析

對襯底表面進行親水處理,其本質就是在襯底表面通過氧化劑對其進行處理,形成一層薄的氧化層或使其晶格中攜帶氧等離子體,當其與水接觸時,由于氧離子的存在,使得襯底易與水分子產生氫鍵故而呈現親水性。一般采用的是按照H2O2∶NH4OH∶H2O=1∶1∶5的比例配制溶液,并在60 ℃的溫度下浸泡兩小時。基于這樣的處理方式,我們用其對GaAs進行表面親水處理,實驗發現,GaAs表面的光澤褪去,基片發黑,取出后吹干,發現其表面存在白色物質。分析認為GaAs在雙氧水中發生了劇烈的氧化反應,而不是僅僅吸附一層單氧層,且白色物質為GaAs的氧化物:As2O3和Ga2O3,其反應方程式如下:

因此,我們采用氧等離子體對GaAs進行親水處理。

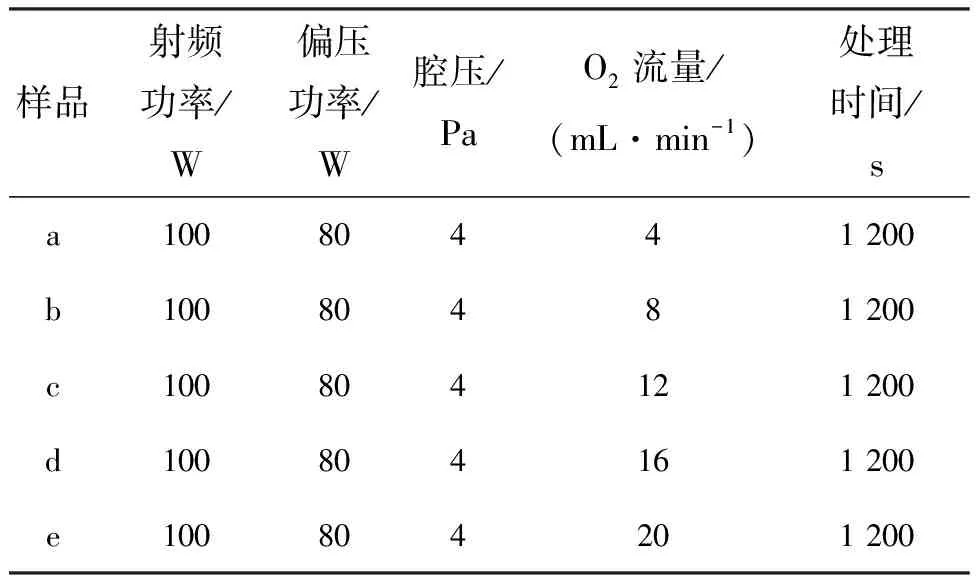

在利用旋涂法于GaAs片上進行SiO2納米球薄膜的自組裝過程中,O2流量和等離子體的處理時間是影響納米球薄膜質量的關鍵因素。通過對氧氣流量和等離子體處理時間進行調節,可以制備出能使大量的納米球停留在GaAs襯底表面并自組裝形成排列有序的納米球薄膜。本次實驗針對O2流量和處理時間這兩個變量分別進行研究。第一組固定處理時間為1 200 s,設置氧氣流量為4~20 mL/min,步長為4 mL/min,具體參數參見表1;第二組固定氧氣流量為20 mL/min,設置處理時間為240~1 200 s,步長為240 s,其余條件均保持一致,詳細參數見表2。所制備的樣品采用掃描電子顯微鏡(SEM)(Nova Nano SEM 450)測試其分布情況,采用顯微光譜儀(Nova-EX,上海復享光學股份有限公司)測試GaAs納米柱陣列的反射率。

3.1 O2流量對SiO2納米球自組裝的影響

按照表1中的參數進行實驗,得到了如圖2所示的不同O2流量處理GaAs襯底時納米球薄膜的SEM圖。圖2(a)為O2等離子體的流量為4 mL/min時旋涂得到的納米球薄膜,可以看出納米球不足以完全分布于襯底表面,有較大的空白區域,這是由于O2流量不足導致等離子體濃度過低,使得襯底只存在局部氧化的區域,且對納米球的吸附能力弱,導致襯底在高速旋涂過程中,由于離心力的作用,大量的納米球脫離襯底。圖2(b)為等離子體處理的O2流量為8 mL/min時旋涂得到的納米球薄膜,可以看出空白區域相較于前者有了明顯的縮小,說明不同O2流量帶來的等離子體濃度對納米球在旋涂過程中的保留作用明顯,隨著氧等離子體濃度的增加而增加。圖2(c)為等離子體處理的O2流量為12 mL/min時旋涂得到的納米球薄膜,可以看出納米球數目幾乎完全分布于襯底表面,空白部分面積進一步減小。圖2(d)為等離子體處理的O2流量為16 mL/min時旋涂得到的納米球薄膜,納米球呈塊狀緊密排列于襯底表面,這是因為襯底表面納米球之間距離較近,使得納米球之間由于相互作用力而緊密排列在一起。圖2(e)為等離子體處理的O2流量為20 mL/min時旋涂得到的納米球薄膜,納米球已經完全分布于襯底表面,且排列緊密有序,呈緊密的六角形排列,為最佳O2流量參數。

表1 氧等離子體親水處理參數表(流量)

Tab.1 Parameters of oxygen plasma hydrophilic treatment(flow)

樣品射頻功率/W偏壓功率/W腔壓/PaO2流量/(mL·min-1)處理時間/sa10080441 200b10080481 200c100804121 200d100804161 200e100804201 200

圖2 不同O2流量對納米球薄膜自組裝的影響。(a)4 mL/min;(b)8 mL/min;(c)12 mL/min;(d)16 mL/min; (e)20 mL/min。

Fig.2 Effect of different O2flow rates on self-assembly of nanosphere films. (a)4 mL/min. (b)8 mL/min. (c)12 mL/min. (d)16 mL/min. (e)20 mL/min.

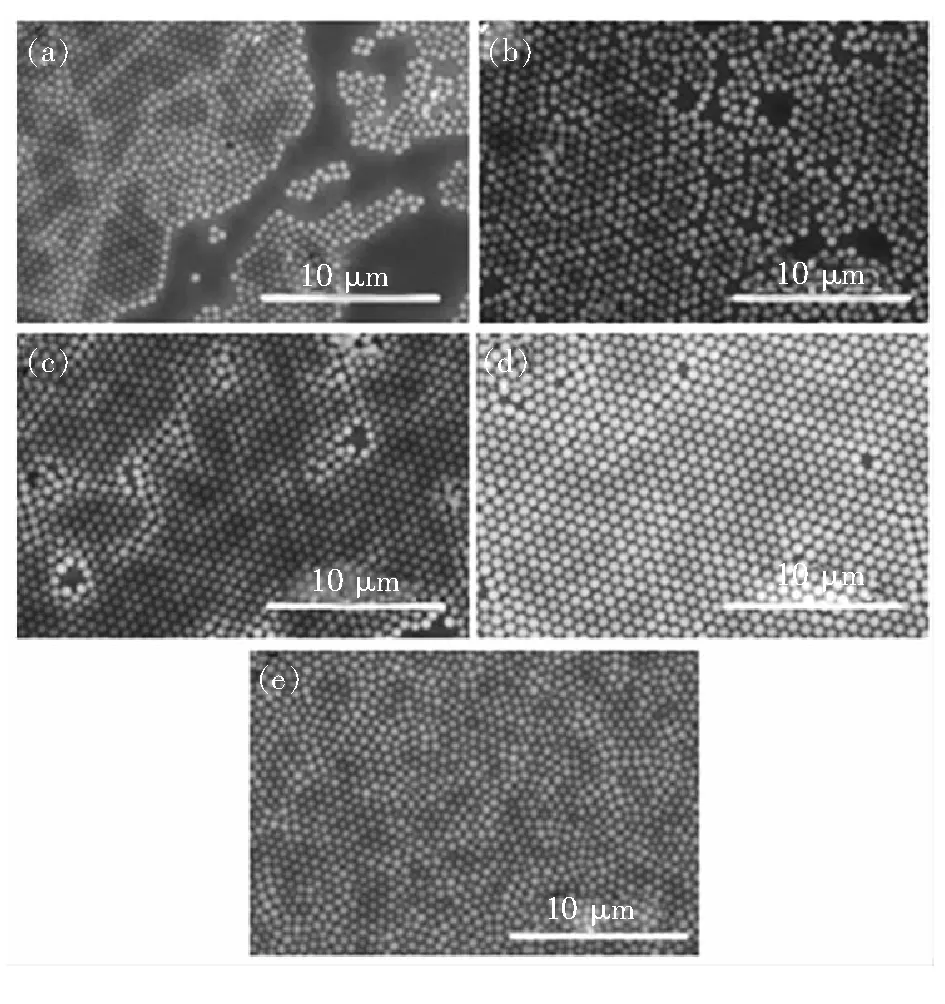

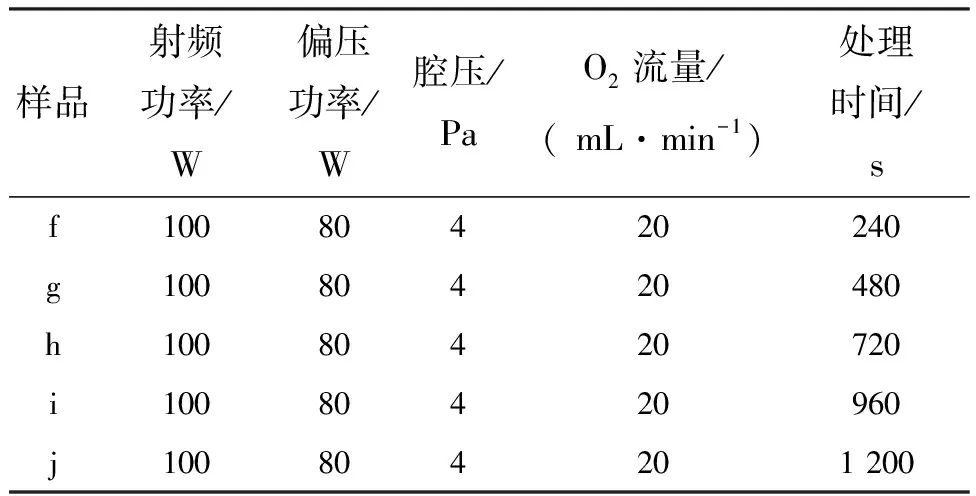

3.2 處理時間對SiO2納米球自組裝的影響

根據表2中的參數進行實驗,得到了如圖3所示的用O2等離子體處理不同時間的GaAs襯底旋涂制備的納米球薄膜的SEM圖。圖3(a)表示處理時間為240 s時旋涂得到的納米球薄膜,可以看到納米球排列分散,空隙區域較多、較大。圖3(b)表示處理時間為480 s時旋涂得到的納米球薄膜,空白區域減小,納米球排列有序,說明增加處理時間可以增加襯底在旋涂過程中對納米球的保留能力。圖3(c)表示處理時間為720 s時旋涂得到的納米球薄膜,納米球分布均勻,但仍有較多的空位,需要進一步增強襯底對納米球的吸附力,使得更多的納米球不脫離襯底。圖3(d)表示處理時間為960 s時旋涂得到的納米球薄膜,納米球幾乎緊密排列于襯底表面。圖3(e)表示處理時間為1 200 s時旋涂得到的納米球薄膜,納米球完全分布于襯底表面,且高度有序,呈緊密的六角形排列,為最佳等離子體處理時間。

表2 氧等離子體親水處理參數表(時間)

Tab.2 Parameters of hydrophilic treatment of oxygen plasma (time)

樣品射頻功率/W偏壓功率/W腔壓/PaO2流量/( mL·min-1)處理時間/sf10080420240g10080420480h10080420720i10080420960j100804201 200

圖3 不同等離子體處理時間對納米球薄膜自組裝的影響。(a)240 s;(b)480 s;(c)720 s;(d)960 s;(e)1 200 s。

Fig.3 Effect of different plasma treatment time on self-assembly of nanosphere thin films. (a)240 s. (b)480 s. (c)720 s. (d)960 s. (e)1 200 s.

實驗結果表明,氧氣流量為20 mL/min及等離子處理時間為1 200 s為GaAs的氧等離子體處理的最佳參數,采用該參數得到的納米球薄膜分布均勻,排列高度有序。

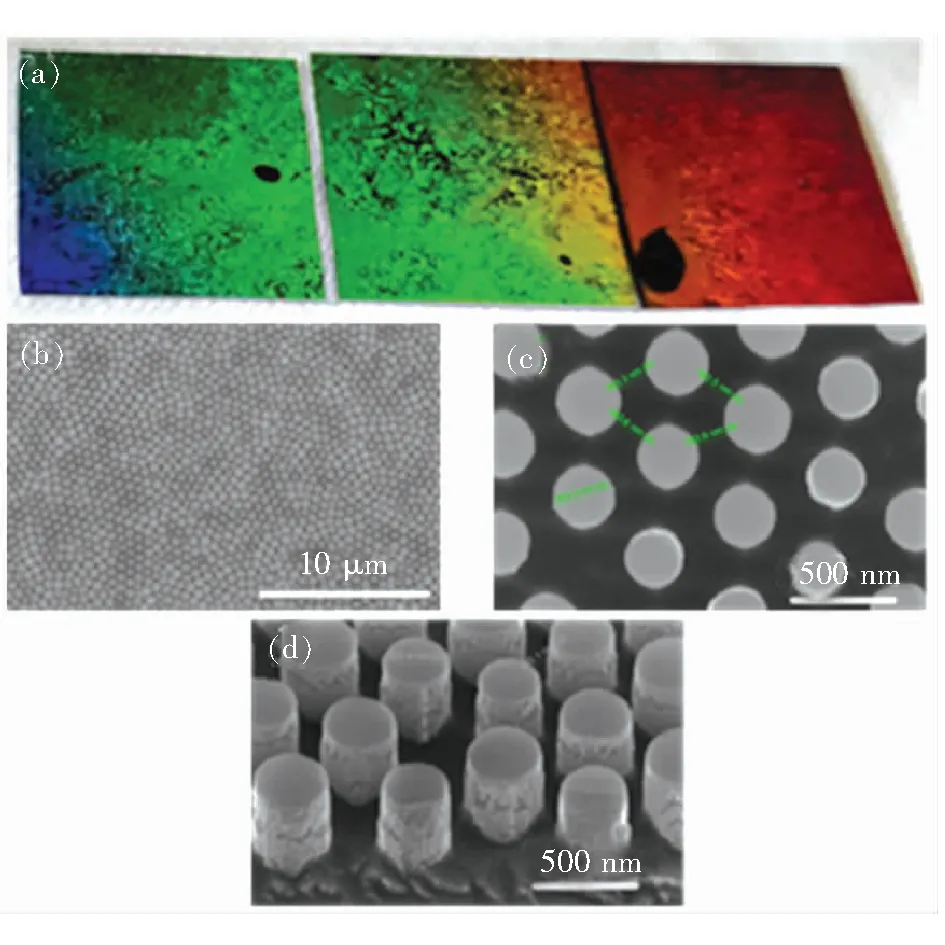

圖4為根據上述最佳參數得到的納米球薄膜的數碼照片以及利用ICP制備的GaAs納米柱陣列SEM圖。從圖4(a)可以看出,單層納米球薄膜幾乎覆蓋整個GaAs基片,且在自然光下,其呈現出藍綠色,由此我們可以估計納米球的粒徑約為500~600 nm;圖4(b)、(c)表示納米陣列SEM俯視圖,可以看到納米線直徑約300 nm,間距約163 nm;圖4(d)為納米陣列的45°角SEM圖,經測量納米線高度為424.2 nm。

圖4 (a)表面覆有單層SiO2納米球的GaAs基片實物圖; (b)、(c)GaAs納米陣列表面SEM形貌圖;(d)GaAs納米陣列45°角SEM側面形貌圖。

Fig.4 (a)Physical figure of GaAs substrate with monolayer SiO2nanospheres on the surface. (b), (c)SEM morphology of GaAs nanometer array surface. (d)SEM profile of GaAs nanoarray at 45° angle.

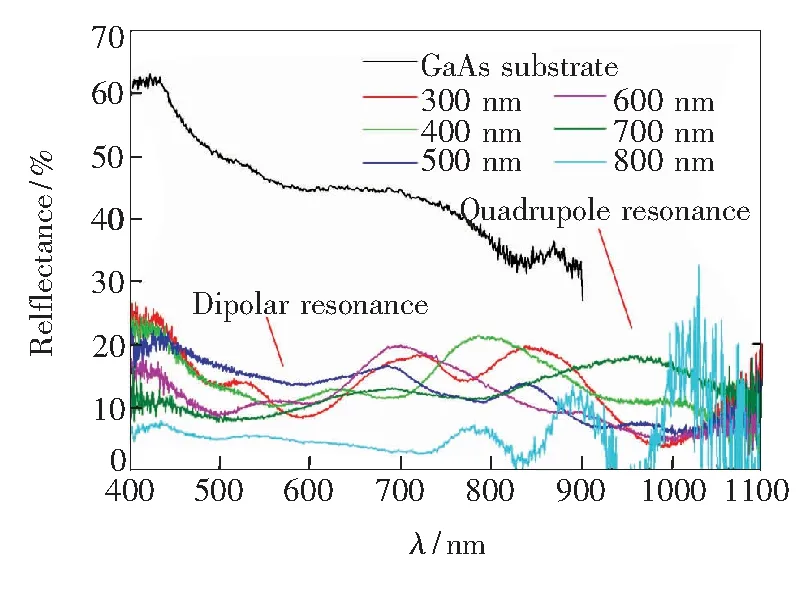

圖5為所制備的GaAs納米柱陣列結構和表面無任何結構的GaAs襯底的光反射譜測試結果,測試光譜的波長范圍為400~1 100 nm。由圖可見,納米柱結構的表面反射率遠低于GaAs襯底,且在一些波長處出現了反射谷。亞波長尺寸的高折射率半導體納米顆粒與光場作用會激發米氏散射共振效應,在共振波長處,顆粒具有較強的散射截面和吸收截面,可以大幅度提升光場在納米結構中的耦合效率,從而增強光吸收[20-22]。本文所制備的GaAs納米柱在尺寸上符合在可見光區激發米氏散射共振的要求,因此可以采用米氏散射理論進行分析。根據米氏光學共振理論,共振光波長λ主要由納米柱的直徑d決定,符合以下公式[23]:

(1)

其中,n為材料折射率實部,k為米氏共振級數,如k=1,2分別對應偶極子(Dipolar)和四極子(Quadrupole)共振。在可見至近紅外光波段,GaAs的光學折射率約為3.6,由公式(1)可以得到直徑在300~325 nm之間的GaAs納米柱的偶極子共振波長在1 100~1 200 nm之間,四極子共振波長則在550~600 nm之間,與圖5的反射譜結果相符合。納米陣列使得GaAs的反射率從40%~60%降至20%以下,在某些波段最低達到5%,說明納米柱陣列具有較強的抗反射能力,在光電子器件領域具有重要的應用價值。

圖5 不同高度GaAs納米陣列的反射率

4 結 論

本文首先通過St?ber法制備直徑為500 nm的SiO2納米球,利用旋涂法在經過不同氧等離子體處理的GaAs基片表面制備SiO2納米球薄膜,然后利用ICP刻蝕技術制備出排列有序的GaAs納米陣列。詳細研究了不同O2流量和處理時間對GaAs襯底表面SiO2自組裝的影響,得出了最佳的O2流量和處理時間參數,分別為O220 mL/min,時間為1 200 s,最終得到了大面積、排列高度有序的SiO2納米球薄膜,并利用納米球為刻蝕阻擋層,制備出了排列有序的GaAs納米陣列。我們還對GaAs納米陣列進行了光學反射測試,結果表明,納米陣列將反射率平均降至20%以下,且存在與米氏散射共振波長相符合的的反射谷(吸收峰),其反射率可達5%,具有較強的抗反射能力,對GaAs在光電領域的應用具有較好的促進作用。