淺析不同摻量粉煤灰對建筑陶瓷坯體工藝性能的影響

安紅娜

摘要:將粉煤灰應用到建筑陶瓷的生產中,既可以降低天然礦物原料的消耗,降低成本,又實現了固體廢棄物的利用,是一項非常有意義的研究工作。本文利用已有坯料通過摻入不同比例的粉煤灰,通過配料、球磨、制粉、成型、干燥及燒成等工序制成試樣,通過SEM和吸水率測試,得出以下結論:①在坯料中摻入粉煤灰到一定量后可降低坯體燒成溫度,當摻量為30%時,燒成溫度由1100℃降至1070℃;②摻加粉煤灰后使得坯體內氣孔分布較均勻且氣孔較小;③摻加粉煤灰后使得坯體內閉口氣孔增多,顯氣孔減少,故吸水率降低。當粉煤灰摻量為20%時,吸水率最低。

Abstract: Applying fly ash to the production of building ceramics can not only reduce the consumption of natural mineral raw materials, reduce costs, but also realize the use of solid waste, which is a very meaningful research work. In this paper, the existing billet is mixed with fly ash in different proportions, and the sample is made through the steps of batching, ball milling, milling, forming, drying, and firing. Through SEM and water absorption test, the following conclusions are obtained: ①Adding fly ash to a certain amount in the billet can reduce the firing temperature of the green body. When the amount is 30%, the firing temperature is reduced from 1100℃ to 1070℃; ②Adding fly ash makes the pores in the body more uniform and the pores smaller; ③After adding fly ash, the closed pores in the body are increased, and the apparent pores are reduced, so the water absorption rate is reduced. When the fly ash content is 20%, the water absorption is the lowest.

關鍵詞:粉煤灰;建筑陶瓷;坯體;吸水率

Key words: fly ash;building ceramics;green body;water absorption

中圖分類號:TQ174? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文獻標識碼:A? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文章編號:1006-4311(2020)04-0280-02

0? 引言

粉煤灰是火力發電廠生產過程中,將煤塊破碎后再經球磨機進行研磨,當煤塊磨成一定的細度即成為煤粉,經送入鍋爐在1300~1500℃高溫燃燒后剩余的殘灰。國外稱為飄灰或飛灰,通常電廠每燃燒1噸煤產生250~300kg粉煤灰,經除塵器收集起來(90~98%),少量從煙囪排放出去。這些粉煤灰除工業方面利用一部分外,大部分以1:10~1:20灰水比排放至儲灰場貯存起來。煤電廠每年排放的數千萬噸粉煤灰和其他工業廢渣放在一起,已共同成為社會公害。長期被作為固體廢棄物的粉煤灰,近年來隨著國際性能源供需矛盾的加劇和對環境越來越高的要求,已經引起了世界各國的關注,并對其利用進行了廣泛的研究、實驗和應用,取得能力一定的成就。國外先進國家(歐盟、美國等)粉煤灰利用率已達70%~80%,而我國對粉煤灰的利用率亦達40%~50%,隨著建筑陶瓷工業的飛速發展,優質陶瓷原料日益貧乏,為了降低成本,提高產品的世界競爭力。陶瓷工作者著手研究用來源豐富的工業廢渣粉煤灰代替原配方中的部分天然礦物原料。對節約能源和改善環境起到了重要的作用。大部分粉煤灰中所含化學成分主要有二氧化硅(SiO2)、氧化鋁(Al2O3)、三氧化二鐵(Fe2O3)、氧化鎂(MgO)、氧化鉀(K2O)、氧化鈉(Na2O)、氧化鈣(CaO)、硫化鐵(Fe2S3),等等,這與建筑陶瓷坯體的組成非常相似,將其應用到建筑陶瓷的生產中,既降低了天然礦物原料的消耗,降低了成本,又實現了固體廢棄物的利用,是一項非常有意義的研究工作。

目前,對于粉煤灰在建筑陶瓷中應用已有相關報道。許紅亮等利用粉煤灰制備陶瓷墻地磚,調整石英、長石、高嶺土、膨潤土的含量,控制燒成制度,可以制備出粉煤灰含量達45~60%、性能指標滿足要求的粉煤灰陶瓷墻地磚。當配方為粉煤灰50%,石英15%,長石15%,高嶺土10%,膨潤土5%,燒成溫度為1200℃,保溫時間15min時,制品性能最優。阮月蓉、陳巍等利用工業廢渣——粉煤灰及其他硅酸鹽輔助原料,采用傳統的生產工藝已研制出色澤白、釉面光潔、尺寸規整、機械強度大以及熱穩定性優良的精陶釉面磚。其產品有2個工藝特點:一是原料成本低,二是燒成溫度低。與傳統的粘土質釉面磚相比,生產成本大大降低,如果進一步改進生產工藝還可增加粉煤灰的摻入量。

本文主要以某陶瓷廠的坯料為主要原料,然后加入不同比例的粉煤灰,制成陶瓷試樣,再經過燒成,并對試樣進行SEM和吸水率測試,通過測試結果,分析并討論摻加不同比例的粉煤灰對試樣工藝性能的影響。

1? 實驗過程

1.1 原料的組成及配料

通過X射線熒光光譜分析(XRF),測得實驗所用坯料和粉煤灰的化學組成,如表1所示。表1給出了坯料和粉煤灰的化學組成。在保證成型性能的前提下,將粉煤灰的摻量從0~50%逐漸增多設制配料比例,如表2所示。表2給出了坯料和粉煤灰的配比。

1.2 制備試樣

實驗中,采用干法配料、濕法球磨,制粉再壓制成型,最后燒成獲得試樣。圖1給出了試樣制備的工藝流程圖。

2? 不同摻量粉煤灰對試樣工藝性能的影響

2.1 對燒成溫度的影響

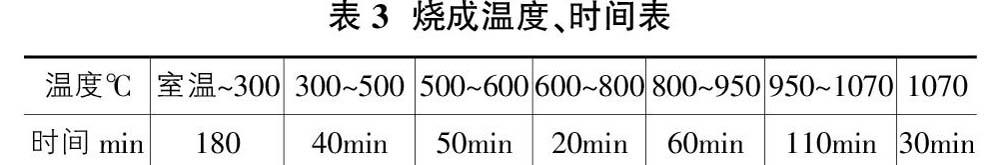

實驗中所使用坯料為某陶瓷廠內墻磚坯料,其燒成溫度在1100℃,當摻入粉煤灰后,若仍燒到1100℃,當粉煤灰含量超過30%時,坯體膨脹鼓包出現過燒現象,若將燒成溫度降低至1070℃,所有試樣燒成效果較好。采用SX3-8-17型電阻爐燒制,試樣燒成溫度和時間如表3所示。由于粉煤灰是煤粉經高溫燃燒后剩余的殘灰,再次燒成時,一些物理化學反應已經完成,因此,當摻入粉煤灰到一定量后可降低坯體燒成溫度。

2.2 對氣孔大小和分布的影響

通過SEM來觀察和分析坯體氣孔大小和分布的情況,圖2給出了不摻加粉煤灰試樣在1110℃燒成時的形貌圖,圖3給出了摻20%粉煤灰試樣在1110℃燒成時的形貌圖,兩者相比較,后者氣孔分布較均勻且氣孔較小。圖4給出了不摻加粉煤灰試樣在1070℃燒成時形貌圖,圖5給出了摻20%粉煤灰試樣在1110℃燒成時的形貌圖。

2.3 對坯體吸水率的影響

采用真空法測定其進行吸水率的測試,分別測定干燥試樣質量m0和水飽和試樣質量m1,并利用公式(1)計算其吸水率:

3? 結論

利用已有坯料通過摻入不同比例的粉煤灰,通過配料、球磨、制粉、成型、干燥及燒成等工序制成試樣,通過SEM和吸水率測試,得出以下結論:①在坯料中摻入粉煤灰到一定量后可降低坯體燒成溫度,當摻量為30%時,燒成溫度由1100℃降至1070℃。②摻加粉煤灰后使得坯體內氣孔分布較均勻且氣孔較小。③摻加粉煤灰后使得坯體內閉口氣孔增多,顯氣孔減少,故吸水率降低。當粉煤灰摻量為20%時,吸水率最低。

參考文獻:

[1]錢錦.粉煤灰在陶瓷中的應用研究[J].景德鎮高專學報,2008.

[2]賀禎.粉煤灰的特性及其應用與發展[J].陜西科技大學材料科學與工程學院,2008(4):10-12.

[3]許紅亮.粉煤灰陶瓷墻地磚制備原理及工藝研究[J].武漢理工大學學報,2003(3):37-38.

[4]阮月蓉.粉煤灰釉面磚的研制[J].中國陶瓷工業,1994(3):29-33.

[5]陳巍.粉煤灰釉面磚試驗研究[J].中國陶瓷工業,2005(5):22-25.