煤礦火災多參數感知監測裝置設計*

陳佩佩

(天地(常州)自動化股份有限公司, 江蘇 常州 213015)

0 引言

煤礦在開采過程中會受到火災、瓦斯、礦塵、頂板和水災等災害的威脅,采空區遺煤厚,煤層埋藏淺,易出現裂縫漏風,產生自燃現象,由煤炭自燃所引起的火災是制約煤礦安全生產的主要災害之一,礦井自燃發火和自燃征兆的頻頻出現給礦井的安全生產帶來嚴重威脅[1]。近年來,隨著礦井開采強度增大,采空區范圍不斷擴大,小煤礦破壞區遺留大量的煤炭自燃[2],火區高溫火源點的辨識難度增大,有害氣體的治理難度增加[3-5]。現階段對于采空區自燃發火監測尚未得到圓滿解決,目前對煤自燃的監測常采用光纖測溫系統,該系統能有效地監測采空區煤自燃的問題,但其采用特殊測溫光纜為傳感器,只能做到沿線的監測,容易形成盲區,而且該系統對井下煤自燃發火的監測因素不全面[6]。

通過分析研究,本文設計的煤礦火災多參數感知監測裝置集分布式光纖測溫技術與井下束管監測技術的優勢,采用以束管監測氣體測量為主,分布式光纖測溫為輔,并關聯一氧化碳、二氧化碳、氧氣、甲烷、煙霧、溫度、風速和風向傳感器進行測量,可對火災信息進行全面監測,判定煤自燃程度,確定發火位置,可以有效地解決采空區自然發火的監測難題。

1 煤礦火災多參數感知監測裝置概況

煤礦火災多參數感知監測裝置安裝于煤礦井下,可以實現采空區溫度的連續分布式監測和CH4、O2、CO2、CO的實時在線監測及對周圍環境的監測。其中氣體的監測采用井下束管監測的原理,通過裝置內部電源板為抽氣泵供電,抽取采空區內部的氣體,通過布置的束管傳輸到監測裝置內部多參數系統傳感器,獲取采集的氣體濃度值。井下束管作為氣體管路通道,實現氣體從采空區向多參數監測裝置的采樣,其長度不超過2 000 m,大大縮短了束管長度,解決了束管漏氣等問題,每個監測裝置共設計9路氣體管路接入。采用分布式光纖測溫原理對溫度進行監測,以特殊的多模感溫光纖為傳輸通道和感溫介質,通過與監測裝置連接,每1 m布置一個測點,發射光信號沿線測量溫度,監測裝置最多可連接30路感溫光纜。另外,監測裝置通過關聯一氧化碳、二氧化碳、氧氣、甲烷、煙霧、溫度、風速和風向傳感器進行信息監測以及聲光報警器進行報警,可以智能辨識,提前判斷煤自燃情況。

2 煤礦火災多參數感知監測裝置結構及原理

2.1 基本結構

煤礦火災多參數感知監測裝置采用分腔結構,前端為固定開門,上方開蓋接線,左側腔體為本安腔,喇叭嘴分布在上方較細部分。該裝置的本質安全型電源、控制器、氣體傳感器(CH4、O2、CO2、CO)、負壓傳感器、顯示屏和測溫主機組成,并關聯一氧化碳、二氧化碳、氧氣、甲烷、煙霧、溫度、風速和風向傳感器進行信息監測。

2.2 工作原理

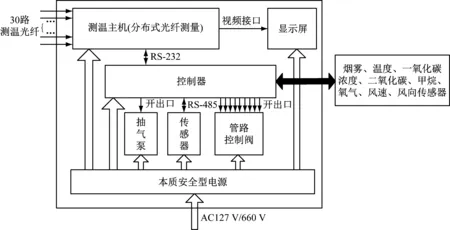

監測裝置的工作原理如圖1所示,交流電源由交流輸入端子接入,通過變壓器和電源模塊轉換成相應的電壓等級,為裝置內其他單元供電。監測裝置通過抽氣泵完成氣體的抽氣和采樣,具有9路采樣通道,且同一時間僅能選擇1路通道抽氣采樣,將氣體送入傳感器分析。光纖測溫控制核心通過外接的感溫光纜實時采集環境溫度,并對數據進行分析判斷,根據用戶設定的報警條件,通過開關量板和交換機模塊將報警信息傳輸給其他設備,同時將相關信息顯示在液晶屏上,可在不開蓋的情況下實現人機交互。

圖1 采空區煤自燃多參數監測系統工作原理

3 煤礦火災多參數感知監測裝置設計

煤礦火災多參數感知監測裝置研發設計主要包括本質安全型電源模塊、傳感器檢測模塊、控制器模塊、氣路與氣泵模塊、分布式光纖測溫模塊及軟件設計模塊。

3.1 本質安全型電源模塊的硬件設計

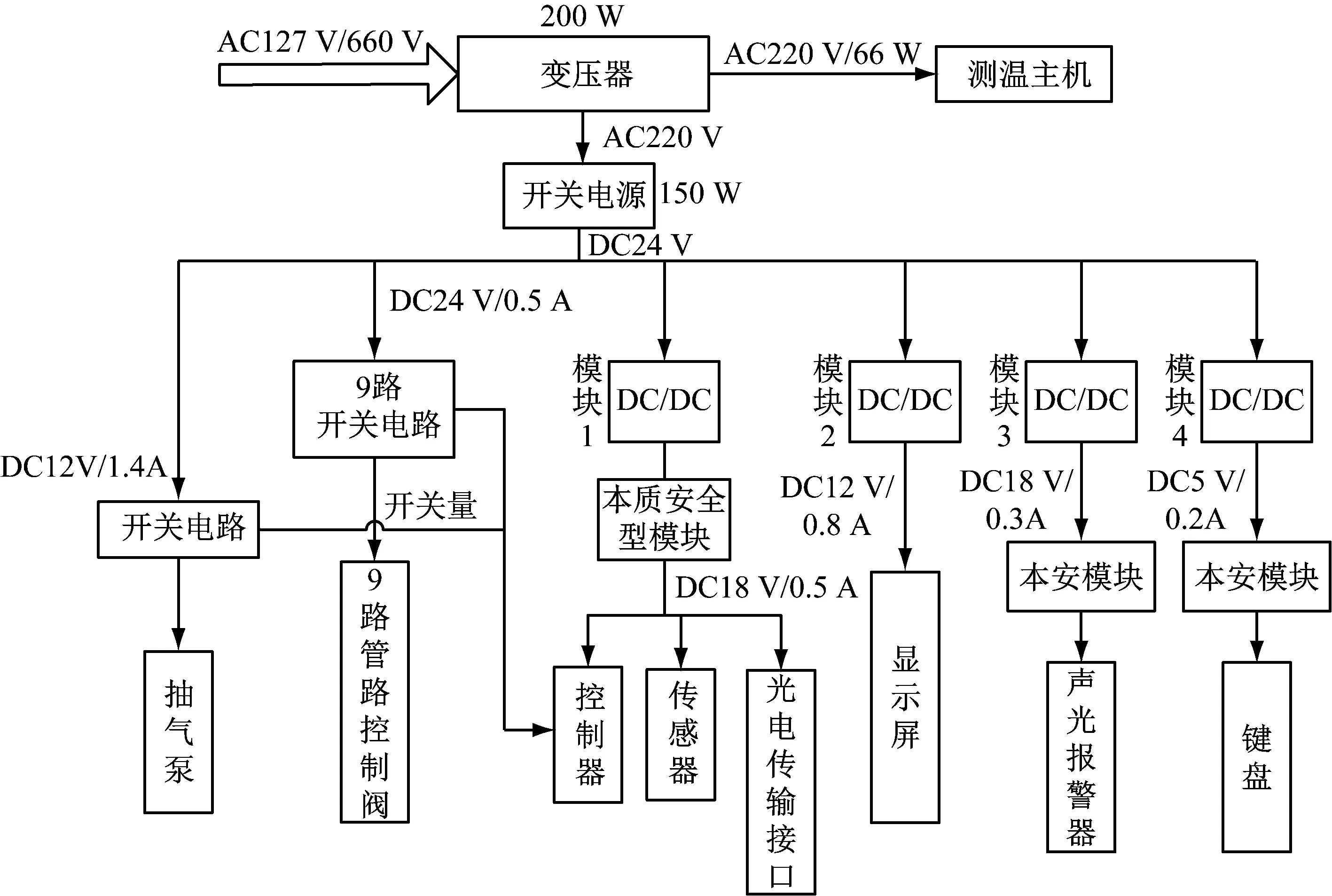

煤礦火災多參數感知監測裝置本質安全型電源模塊的總體設計如圖2所示,由交流127/660 V電壓輸入,通過變壓器和電源模塊轉換成相應的電壓等級為裝置內模塊電路及設備供電,經變壓器后輸出AC 220 V電壓,將AC 220 V電壓分2路,1路為測溫主機供電,1路為開關電源供電。開關電源的輸出24 V作為4個DC-DC模塊的輸入電壓,通過電源模塊轉換成相應的直流電壓,1路本質安全隔離18 V,為聲光報警器供電;1路本質安全隔離18 V,為控制器、氣體傳感器、負壓傳感器和光電傳輸接口供電;1路本質安全隔離5 V,為本質安全鍵盤供電;1路非本質安全12 V,為顯示屏供電;1路非本質安全24 V,為抽氣泵供電;1路非本質安全24 V,為管路控制閥供電。為抽氣泵和管路控制閥供電是根據控制器的開關量信號控制,當接收開關量信號為低電平時,不輸出24 V,當開關量信號為高電平時,輸出24 V。

圖2 本質安全型電源模塊的總體設計

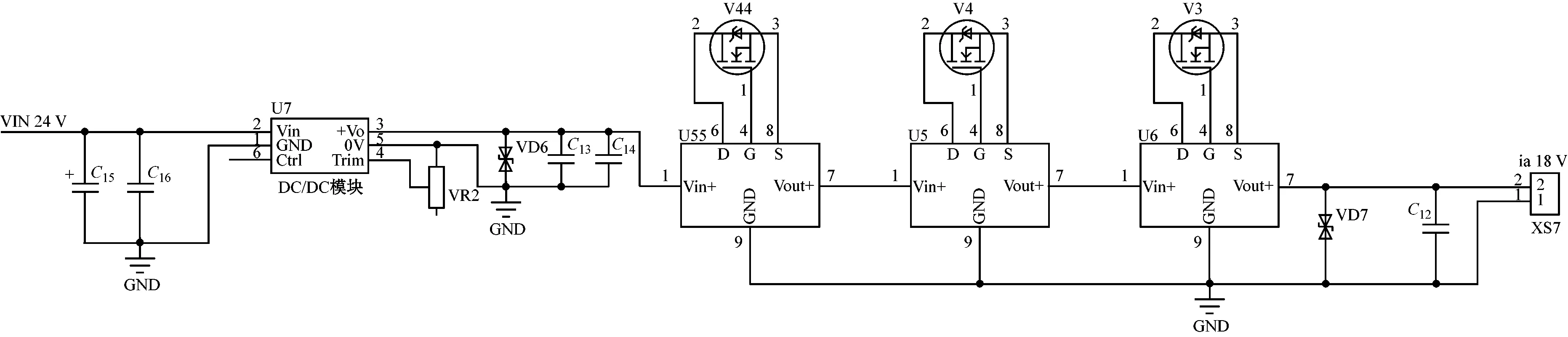

煤礦火災多參數感知監測裝置使用的本質安全型電源為“ia”級本質安全型電源,其參數為:Uo18.5 V;Io1.3 A;Co4.7 μF;Lo80 μH,需要三重過壓、過流保護電路[7],本質安全型電源的過流過壓保護設計電路如圖3所示。

圖3 過流過壓保護設計電路

該電路由過壓快速保護電路級聯組成,采用具有電流限制功能的LT4363控制芯片和N溝道超低內阻的SI4410場效應管為核心器件,LT4363芯片可對負載端的過流和短路故障做出快速響應,能將電流限制在檢測電阻器設定的安全值,通過控制N溝道的MOSFET,LT4363保護電路采用模塊澆封化設計,實現了可靠、自適應和節省空間的設計。

3.2 傳感器檢測模塊的硬件設計

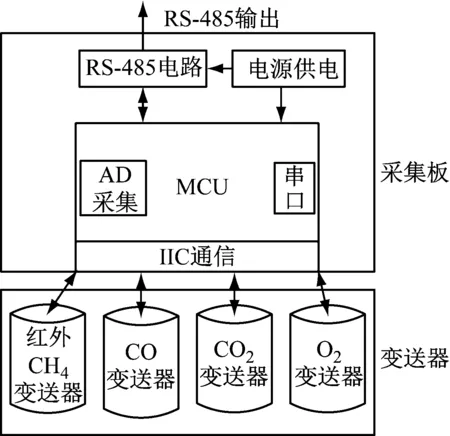

煤礦火災多參數感知監測裝置中氣體采集總體設計如圖4所示,其采用采集板加變送器的電路結構,通過原單位現有的各氣體變送器進行氣體濃度測量,然后通過采集主板的IIC與各氣體變送器通信,獲得各氣體的測量數據,實現4種氣體濃度的采集。傳感器檢測模塊主要包括采集主板、紅外CH4變送器、CO變送器、紅外CO2變送器、O2變送器、電源等。被測采空區內氣體通過氣管抽取到測量氣室,然后由傳感器測量各氣體濃度。

圖4 傳感器檢測模塊總體設計

3.3 控制器模塊的硬件設計

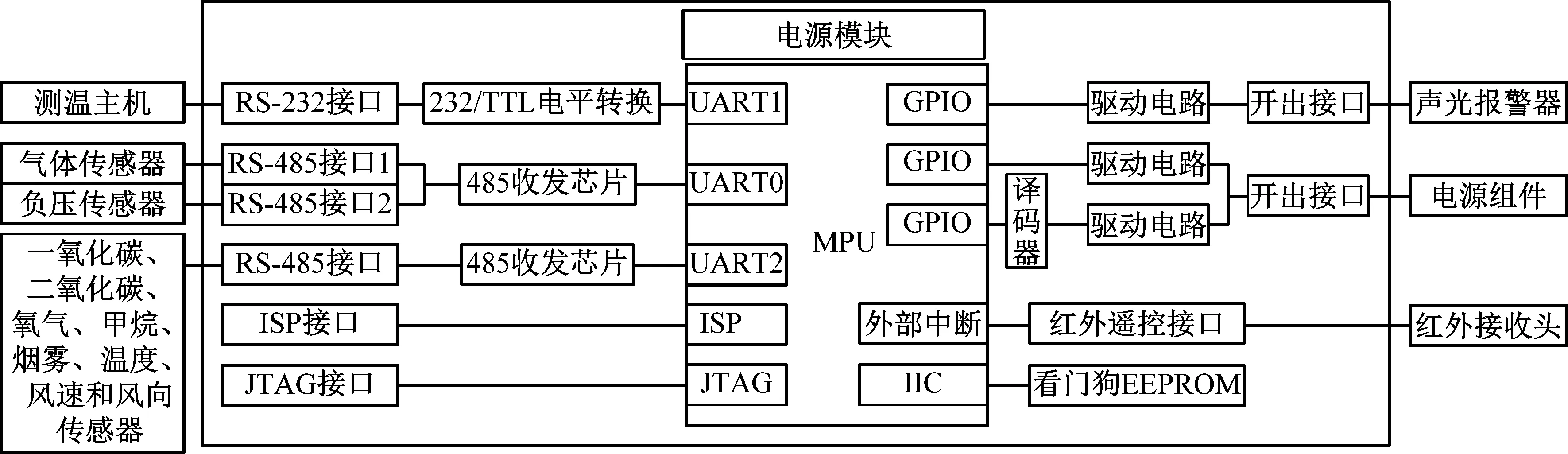

控制器模塊按照設定的管路采樣方式控制電源模塊電磁閥的選通和關閉,通過RS-485通道獲取傳感器采集的CH4、O2、CO2、CO氣體濃度值及抽氣泵進氣端負壓,并關聯一氧化碳、二氧化碳、氧氣、甲烷、煙霧、溫度、風速和風向傳感器進行信息監測,給傳感器下發標校命令,通過接受遙控發射器信號進行控制,并具有RS-232傳輸接口,與測溫主機進行通信,接收測溫主機下發的參數設置及控制命令,將采集的氣體濃度值、抽氣泵進氣端負壓值、當前采集通道號、遙控信號等數據傳輸到測溫主機。控制器模塊硬件電路由電源、MPU和外圍接口電路組成,總體設計如圖5所示。

圖5 控制器模塊總體設計

MPU采用LPC1778,芯片封裝為LQFP144,具有5路UART,其中UART1可支持MODEM握手信號,具有JTAG調試接口和ISP下載接口。將電源模塊的18 V輸入電壓經軟啟動電路輸入,通過穩壓電源轉換成5 V電壓,再轉換得到3.3 V電壓。5 V電壓隔離為2路RS-485接口芯片供電,3.3 V電壓為芯片及其他外圍設備供電。

3.4 分布式光纖測溫模塊

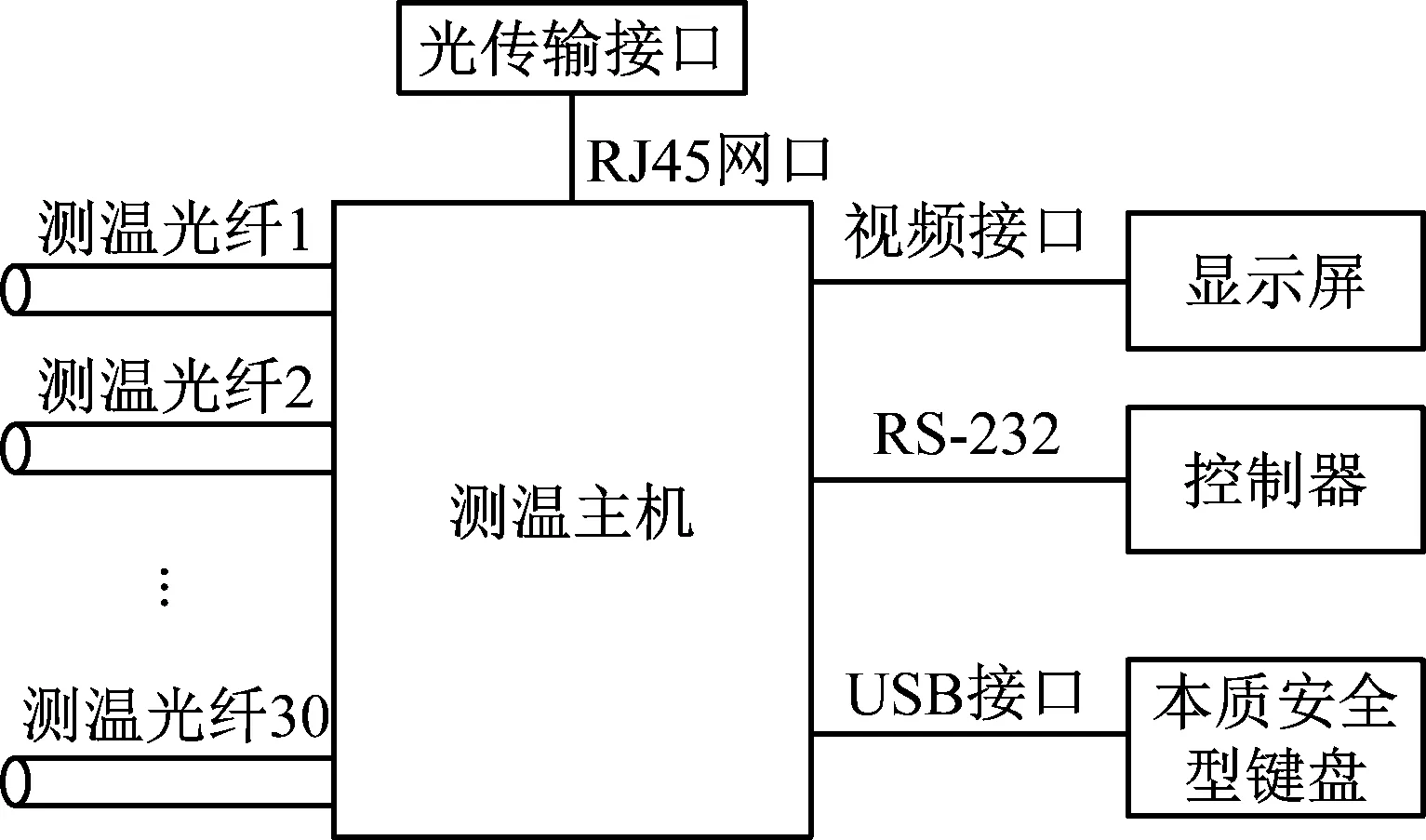

分布式光纖測溫采用技術選型測溫主機實現,應用無源分布式測量原理,通過測溫光纖采集最多30路通道溫度,通過RS-232接口與控制器交互,獲取氣體濃度值及管路氣壓值,并對控制器下發命令,采用RJ45網口將數據通過傳輸接口上傳至上位機,進行通道溫度數據、氣體參數的顯示,其接口如圖6所示。

測溫主機具有多路光纖測溫通道,最多可擴展至30路,每個通道采用多模光纖,采集可達15 km,空間采樣最小分辨率為1 m,溫度測量范圍為-40 ℃~120 ℃,整個通道范圍測量精度為±1 ℃。測溫主機具有實時溫度值數據庫、歷史溫度值數據,實時數據刷新間隔為2 s,歷史數據保存間隔為5 min。可設置溫升報警、溫差報警、定溫報警等多個報警點。

圖6 分布式光纖測溫模塊接口

4 結論

采空區煤自燃多參數監測裝置可對采空區煤自燃發火關鍵參數進行實時在線監測,本文提出的分布式光纖測溫及氣體檢測技術解決了采空區煤自燃監測參數單一的問題。氣體多參數監測裝置監測并采集CO、CH4、O2、CO2氣體濃度并通過分布式光纖進行溫度采集,可以準確地確定發火點位置,解決了現有人工監測手段的監測種類單一,監測數據少,不能實時在線監測等問題。該裝置可以實時、連續、大范圍對礦井火災隱患區域的氣體和溫度進行監測,達到煤礦火災預測預警的目的,可以有效提高采空區煤自燃發火識別與預警的時效性、準確性和可靠性,對煤礦和人身安全具有重要意義。