水下射流挖溝機噴沖臂的設計與優化

鄒麗, 金國慶, 孫哲, 徐偉桐, 于游

(1. 大連理工大學 船舶工程學院, 遼寧 大連 116024; 2. 高技術船舶與深海開發裝備協同創新中心, 上海 200240)

為了防止海底管道、電纜等設備受到人為和自然環境損害,提高使用壽命,通常要對此類設備進行海底挖溝埋設。海底挖溝需要考慮海底地形、泥砂屬性、水深和洋流運動等因素的影響。世界發達國家自20世紀初就開始在海底開溝裝備領域進行研究,伴隨深水油氣田開發及材料、機電等技術發展,目前基本形成水力噴射式挖溝機、海底開溝犁、機械式海底開溝機3類挖溝設備[1]。水力噴射挖溝設備通常由施工船舶拖曳,由船上安裝的泵提供動力,高壓噴射臂沖刷海底形成設計要求的溝型,隨著挖溝機前進,預置在海床上的管道依靠自重沉入溝底,溝道兩側堆積的土層在海流作用下或者回填設備的操作下回填到溝內,達到埋管的目的[2]。根據噴射式挖溝機行進方式的不同,其通常分為拖曳式射流挖溝機和自行走式射流挖溝機(如ROV)[3]。海底開溝犁類似田地里的犁[4],與相應牽引工作船共同完成開溝任務。機械式開溝機是采用簡單的挖掘機械開溝鋪管。后2種設備通常應用于淺水開溝,應用范圍十分有限。海底開溝裝備研制技術被SMD、IHC EB、FET、Saipem-Sonsub、Nexans等公司壟斷。國內在海底開溝設備研制方面發展較晚,目前主要以中海油、華西海工、上海打撈局及中石油管道局的設備為主[5]。國內自主研制的挖溝機仍以噴射式挖溝機為主,結構簡單、效率低、故障率高、作業水深淺等。同時國內自主研發的挖溝機大部分不具備自行走功能,工作時需要母船牽引。周守為等[6]指出我國海上油氣資源和可再生能源(風能、潮流能)等領域的裝備研發上亟待發展,海底挖溝機作為海底輸油管道和電纜的埋設裝備在我國海洋能源的利用過程中顯得尤為重要。

根據國內外常見的海底挖溝機研究資料,針對某海域海底開溝埋管需求,設計了一種輕型的射流挖溝機。首先需要將管道預鋪設在指定海床位置上,挖溝機騎行在管道上方進行開溝作業。挖溝作業效率與土壤條件、溝型和溝深、海底管道的尺寸、噴射臂的設計等有很大關系[7]。王喆等[8]采用計算流體力學中(computational fluid dynamic, CFD)的多相流模型對開溝機的破土能力進行了預報,通過對溝內流場的計算得到了合適的抽吸臂布置方案。在作業環境和鋪設管道尺寸一定的條件下,挖溝機噴射臂的設計便顯得尤為重要。吳強[9]結合數值模擬與室內試驗,研究了噴嘴形式和噴嘴組合中噴距、壓力、兩噴嘴間距、兩噴嘴夾角、移動速度等參數對壓力場的影響規律,結果表明組合射流的破巖能力更強。李軍營等[10]針對在噴射式挖溝機作業過程中起顯著作用的軸流泵出水口噴嘴形狀,研究了直線縮頸壁和圓弧縮頸壁2種設計,應用商業軟件FLUENT,對兩種設計方案的縮頸段高度、縮口直徑、直管段長度進行分析對比,優化結果表明,直線縮頸明顯優于圓弧縮頸方案。董玉飛等[11]分析了噴嘴收縮角度、排泥管擴散角度、挖溝機運行深度及射流入口速度等因素對噴射式海底挖溝機效率的影響,計算得到了一個最優結果。奉虎等[12]研究了單個錐形噴嘴在淹沒條件下,不同進口壓力對射流流場特征、噴嘴速度和沖擊力的影響,結果表明合理的進口壓力控制可以產生良好的沖刷效果。戴源等[13]采用數值模擬和試驗方法,研究了不同射流方式的擴展角和相鄰噴嘴射流的噴射破土的干擾問題。Khayrullian等[14]研究了不同RANS湍流模型對射流計算的影響,結果表明可實現的k-ε可以很好的預報射流的流場速度特性。

本次研究主要針對噴沖臂的形狀進行初步的設計和優化,在相同水泵揚程條件下,考慮管道沿程損失,采用理論分析和CFD數值模擬相結合的方法進行噴沖臂形狀設計,計算了自主設計的3種噴沖臂方案的內部流場并得到了最優噴沖臂設計方案。

1 噴沖臂設計原則

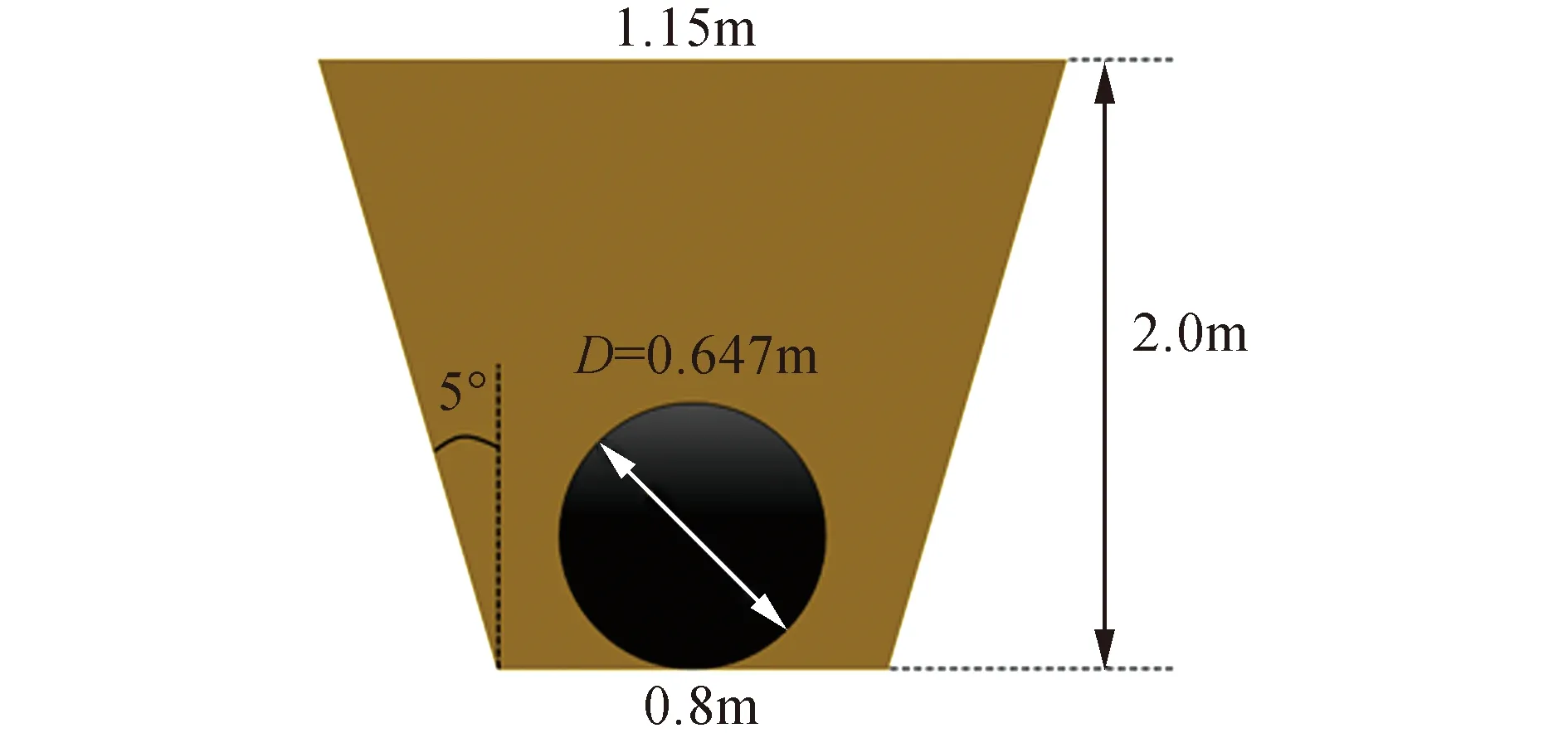

溝型設計需要依據所鋪設管道的尺寸來進行確定,本次設計方案中管道直徑為0.647 m,為了最大程度減少作業量,設計的溝型截面采用倒梯形方案,如圖1所示。梯形上下寬度分別為1.15 m和0.8 m,溝深取為2 m。本次研究需要根據該溝型設計出合理的噴沖臂形狀和布置方案。

圖1 設計溝型截面Fig.1 Sectional drawing of design of trench

結合海底管道項目開溝需求,以設計速度200 m/h開挖上述溝型,對應的土方量390 m3/h。根據泥土方量確定水流量,本次設計泥流比為0.27,這里泥流比即泥土方量和水流量的比值。對應的水流量為390/0.27=1 444 m3/h,因此本研究取水流量為1 440 m3/h。

初步設計在海底挖溝機上安裝2個噴沖臂,每個噴沖臂上布置15個噴嘴。其中10個噴嘴均勻布置在噴沖臂上,且向下噴沖;5個噴嘴在鉛垂面向溝內側45°斜向下噴沖,也與垂向噴嘴均勻穿插布置。噴嘴所在鉛垂面與噴沖臂夾角α,噴沖臂與水平面夾角最大也為α(即最大下擺角度范圍),可保證噴嘴噴射方向極限情況下也是垂直向下噴沖,不會有向前噴沖速度(由于破土面與噴沖臂擺角一致,垂直向下噴沖也是與破土面成α角度的)。本文設定α為45°。

(1)

式中:R為噴嘴半徑;p為出口動壓,即p=0.5ρu2,u為噴嘴出口流速。

(2)

因此由式(1)可知,為使用同樣的出口動壓,并達到同樣有效打擊壓強,半徑應滿足:

(3)

出流速度一致情況下,可得2種噴嘴的流量之比:

QO=2QV

(4)

按照假設的開溝機上布置2個噴沖臂的設計方案,共有30個噴嘴,其中垂向20個,斜向10個,每種噴嘴的流量為:

QO=2QV=72 m3/h

(5)

本次設計取入口壓強為0.6 MPa,出口動壓需考慮一定的管道損失因素,取為0.5 MPa,由動壓定義得:

(6)

結合上述流速和流量值可得到噴嘴半徑:

RO=1.41 cmRV=1 cm

(7)

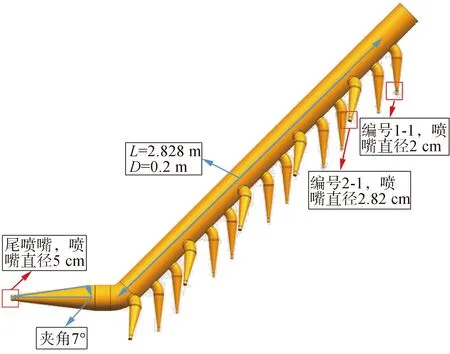

綜上所述,噴沖臂設計參數如下:挖溝機上共安裝2個噴沖臂,每個噴沖臂上布置10個直徑為2 cm的噴嘴,5個直徑為2.82 cm的噴嘴,其中大口徑噴嘴斜向內側45°,小口徑向下;噴嘴與噴沖臂夾角和噴沖臂與水平面最大夾角取為同一值,取為45°;2個噴沖臂均向管道內側傾斜約5°,形成倒梯形開溝面(如圖1)。根據以上設計思路形成了圖2所示的V1.0噴沖臂設計方案。計算取入口壓強為0.6 MPa,在設計過程中需滿足噴嘴出口平均流速大于32 m/s。

圖2 V1.0版噴沖臂Fig.2 V1.0 version of the spray arm

2 CFD數值模型研究

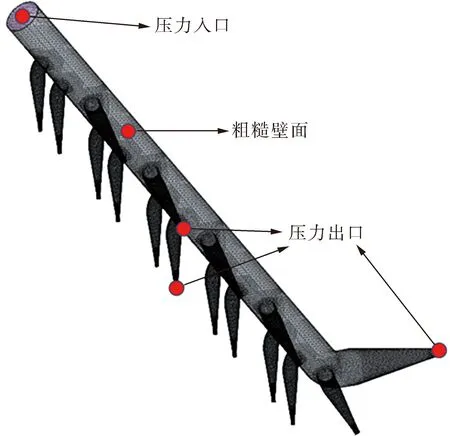

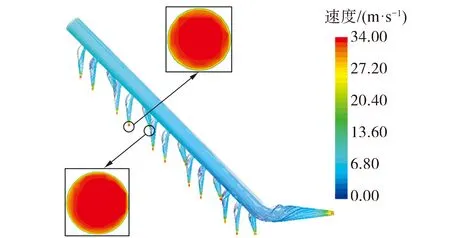

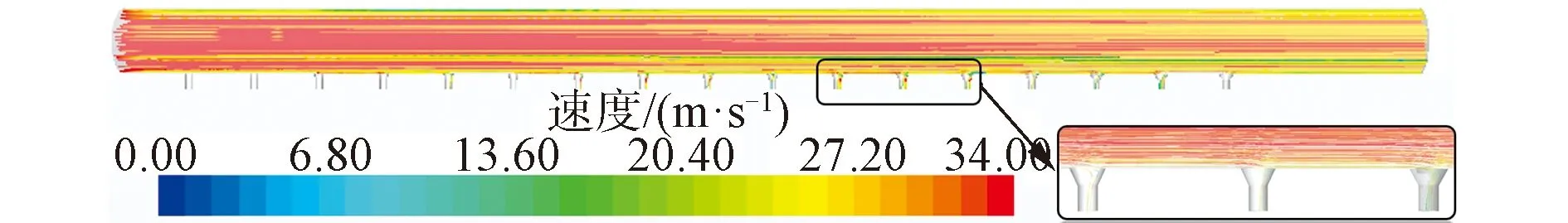

本文采用STAR-CCM+流體計算軟件對噴沖臂的內部流動進行CFD數值模擬。計算采用隱式非定常求解器,物理模型為可實現的k-ε湍流模型[14],考慮重力,設置壁面粗糙度為0.1×10-3m。給定參考壓力為20 m水深處靜水壓強。網格劃分結果與邊界條件設置如圖3所示。噴嘴處設置為壓力出口(考慮水深差帶來的出口壓強變化,不同噴嘴出口處根據高度變化設置不同的當地壓力),管道入口依據水泵揚程設置壓力入口(總壓取0.6 MPa,為母船到管道口之間的沿程和局部損失留出壓頭余量),取穩定段的結果進行分析,數值模擬噴沖臂速度流線圖見圖4,圖中也展示了2類噴嘴的出口流速分布,可以看出噴嘴出口處速度分布是比較均勻的。但是,噴嘴與主管道連接處延伸長度過大,底部噴嘴易被土體磨損打壞,因此下一步優化方向是直接將噴嘴連接到主管道上。

圖3 邊界條件設置Fig.3 Boundary conditions set-up

圖4 V1.0噴沖臂速度流線圖Fig.4 Streamline diagram of the spray arm for V1.0

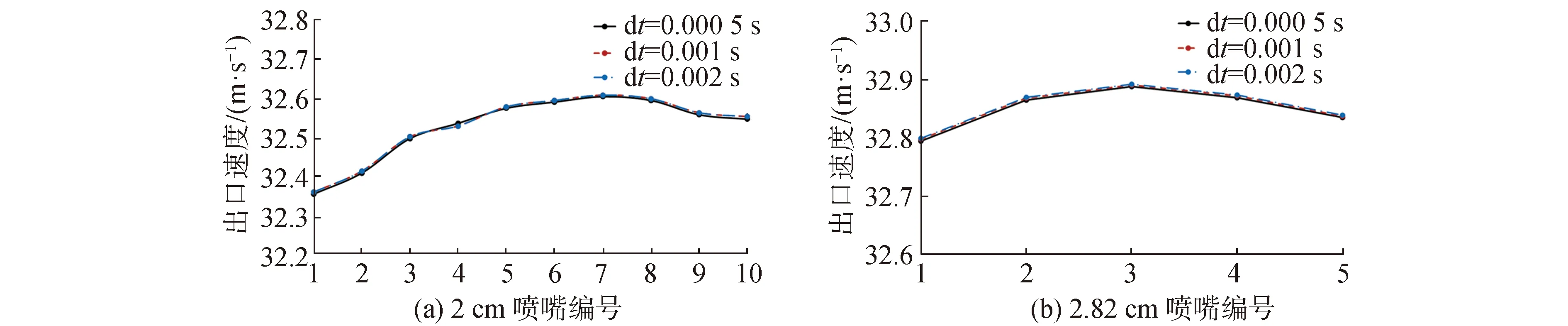

采用合適數量的網格進行計算不僅可以保證計算結果的準確性,而且可以提高計算效率,所以進行網格收斂性驗證是十分必要的。本次研究通過改變自動網格模塊下的基礎尺寸的值來調整網格數量,研究了V1.0噴沖臂在3種不同網格數量的CFD模型下的計算結果,網格數量分別為65萬、90萬和136萬。比較了3種網格模型在2 cm和2.82 cm直徑出口處的平均速度,如圖5所示。結果顯示中等網格和精細網格模型的曲線較為接近,以精細網格的計算結果為基準,中等網格與精細網格之間的最大偏差僅為0.12%,滿足網格收斂性要求,因此本文所有研究均采用中等網格模型計算。從計算結果來看,出口平均流速處于32~33 m/s,基本滿足設計中大于32 m/s的要求。

在保證計算結果準確性的前提下,合理優化時間步長可以降低CFD模擬的計算成本。本次時間步無關性研究比較了3種時間步下的數值計算結果,分別為0.000 5、0.001和0.002 s,如圖6所示。結果顯示時間步變化對計算結果的影響是很小的,數值結果對時間步的敏感度較低,故本次研究均選取dt=0.001 s的時間步進行計算。

圖5 V1.0網格收斂性研究Fig.5 Grid convergence study for V1.0

圖6 V1.0時間步無關性研究Fig.6 Time step dependency study for V1.0

3 噴沖臂優化設計

3.1 V2.0版本噴沖臂

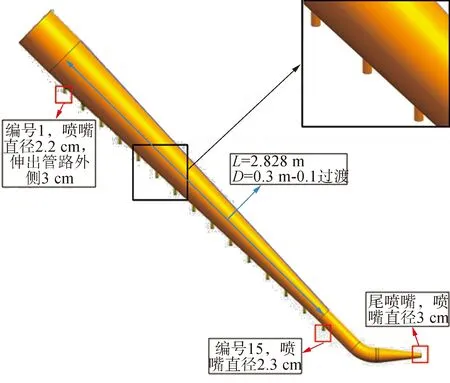

針對之前的設計進行了如圖7所示的改進,減小噴嘴的內傾角。噴嘴內傾角設計原則為使得噴坑外部邊緣形成約10°的傾角面。由于第3個噴嘴剛剛開始低于管道平面,因此從第3個開始內傾。主要的改進方面包括:

1) 噴射臂與水平面的夾角α仍取45°,但將等直徑圓管改為上粗下細的圓管形狀。這既便于形成坡度約10°的開溝剖面,也可以使得兩臂間距上下相等,進而便于將挖溝機從管道上方布放到溝內。此外,這種上粗下細形式也可使得管道內流速較為均勻,其中30 cm向10 cm口徑的過渡形式是根據給排水工程中建議的管道內經濟流速選取的。

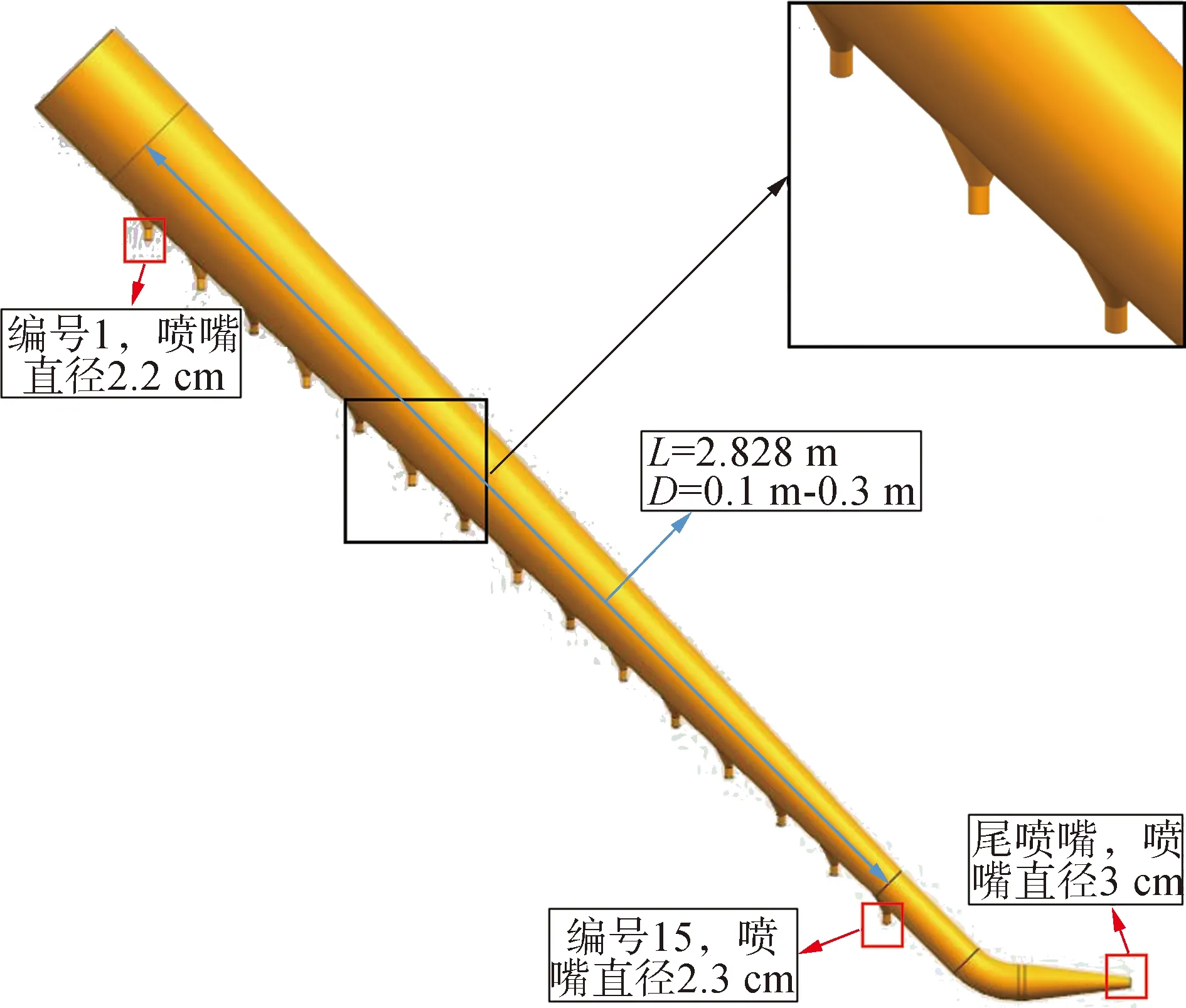

2) 噴嘴布置更改后的V2.0噴沖臂如圖7所示,噴沖臂上共均勻布置15個噴嘴,從上至下前14個噴嘴口徑均為2.2 cm,最后一個噴嘴為2.3 cm。之后噴沖臂延伸40 cm后轉為水平,并在最后布置口徑為3 cm的尾噴嘴。15個噴嘴中,從上到下前2個垂直向下,后13個向內側傾斜,傾斜角度從20°線性增長到25°。噴嘴采用直接從噴沖臂上開口形式,而非之前設計中的通過喇叭管逐漸過渡形式。噴沖臂總長約3.22 m,可形成溝面深度約2 m。

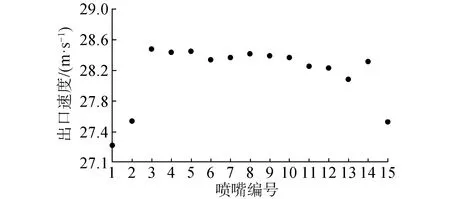

采用與V1.0版本噴沖臂同樣的計算物理模型和邊界條件,對V2.0版本的噴沖臂進行數值模擬,各噴嘴出口的平均速度如圖8所示。結果顯示,各噴嘴出口平均速度集中在27~29 m/s,未達到設計要求的流速。考慮到出口直管的設計造成的沿程損失是比較大的,無法有效的將水流集中到出口處進行射流輸出,因此需要在中心管道與各直管噴嘴之間設置一個喇叭口進行過渡,以最大限度的使出口動能最大化。下一步的優化方向是喇叭口的形狀設計。

圖7 V2.0版噴沖臂Fig.7 V2.0 version of the spray arm

3.2 V3.0版本噴沖臂

噴沖臂優化方向主要是在中心管道與各直管噴嘴之間設置一個喇叭口管接頭的過渡形式,以及對各噴嘴的具體布置形式進一步的優化。

圖8 V2.0噴嘴出口平均速度Fig.8 The average velocity of nozzle for V2.0

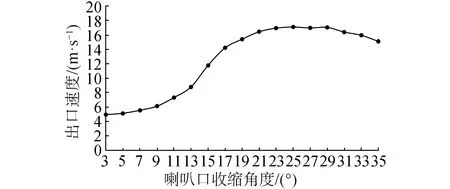

首先,噴嘴與主管道間的頸縮角度選取基于如下優化過程:在一條水平管道上布置了若干角度的同口徑噴嘴出口,喇叭口管接頭的收縮角度分別為3°、5°、7°、9°、11°、13°、15°、17°、19°、21°、23°、25°、27°、29°、31°、33°、35°共17種形式的出口,噴嘴出口直徑2.2 cm,中心管道左側為壓力入口(設置為0.6 MPa),右側為壓力出口。計算速度流線圖如圖9所示(從左至右分別為3°至35°),不同喇叭口角度對應的出口速度曲線如圖10所示。由結果可知,頸縮角度為25°時出口流速最大,故設計的噴嘴處喇叭口收縮角度取為25°。

圖9 喇叭口管接頭研究中的速度流線圖Fig.9 Streamline diagram for the study of bell mouth fitting

圖10 噴嘴出口平均速度Fig.10 The average velocity of jet nozzle

本次優化對噴沖臂上噴嘴的布置做了進一步的調整,具體布置形式為:噴沖臂中心管道直徑仍然從30 cm到10 cm均勻減小;從上至下,1、2、4、6、8、10、12、14號噴嘴口徑取為 2.2 cm不變,傾角按照1號噴嘴 0°,14號噴嘴25°的規律相應線性變化;3、5、7、9、11、13、15號噴嘴口徑取為2.3 cm,傾角按照3號30°,15號25°的規律線性變化。噴嘴與主管道連接處采用25°的頸縮形式,噴沖臂布置如圖11所示。

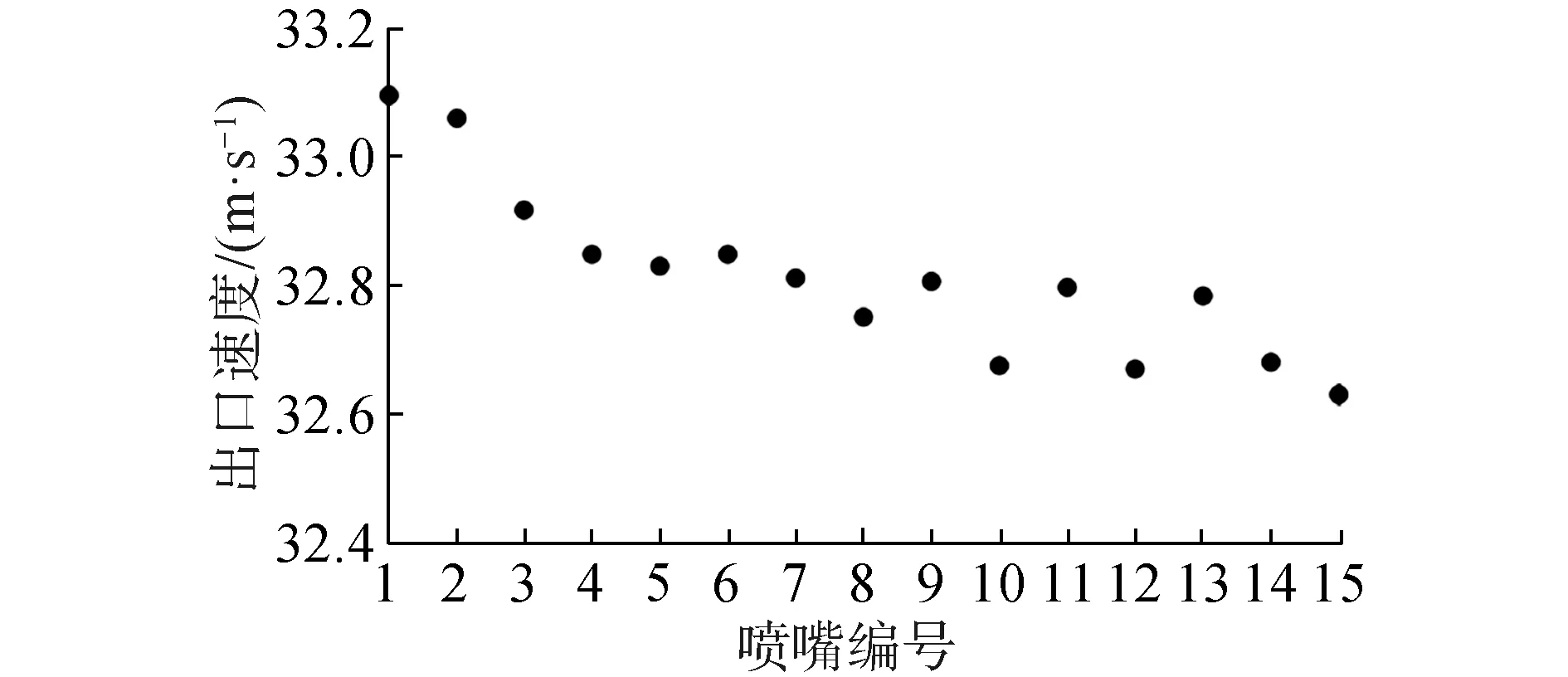

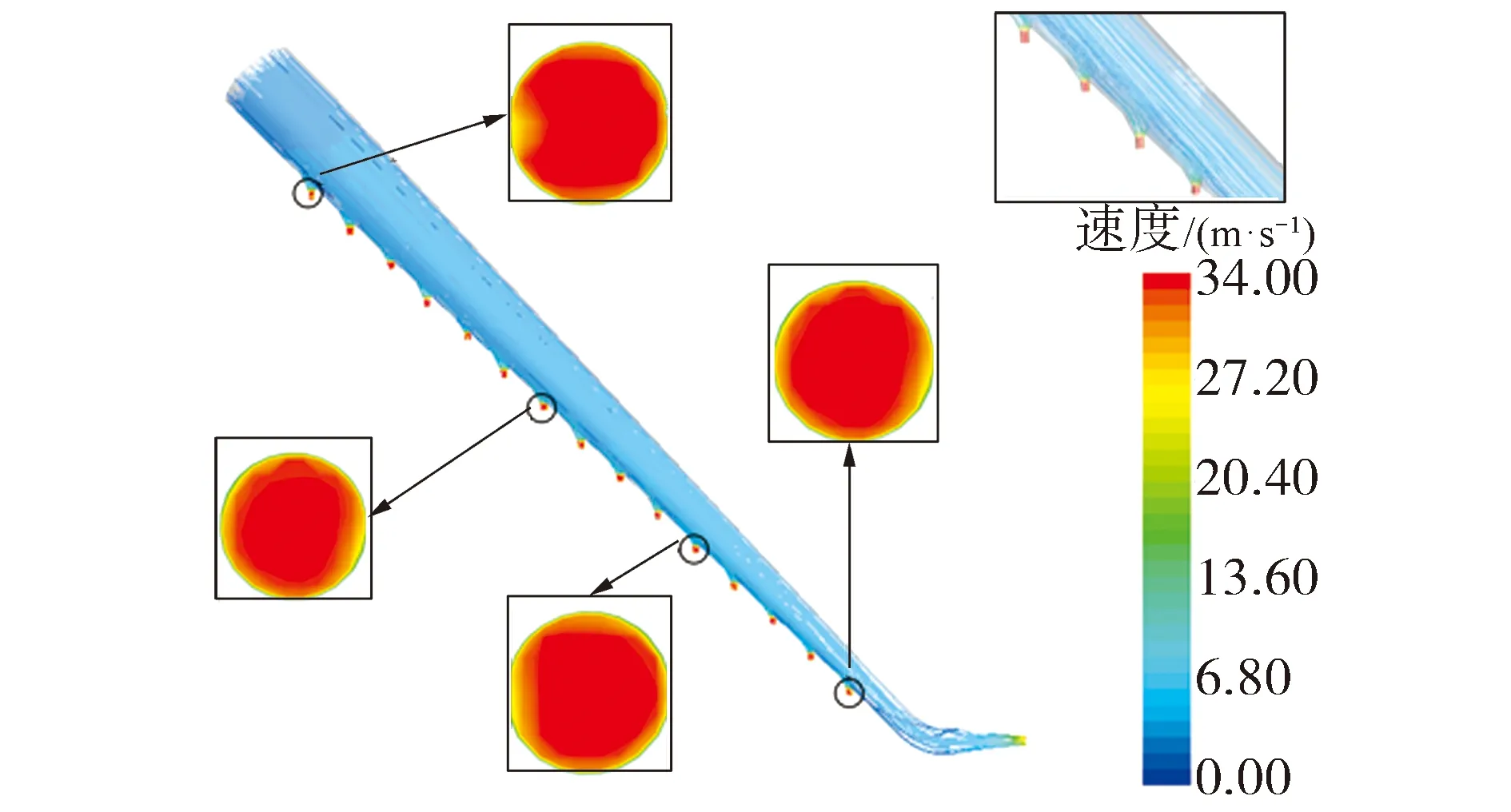

對該形式的噴沖臂進行CFD數值模擬計算,各噴嘴出口平均速度結果如圖12所示。可以看出,各噴嘴速度均在32.5 m/s以上,滿足設計要求。噴沖臂速度流線特征如圖13所示,本文列舉6號、7號、8號、9號噴嘴出口處的速度分布進行分析。可以看出管內流體運動以及出口流速分布都是比較穩定均勻的,該形狀噴沖臂的設計是較為合理的。綜上所述,該噴沖臂符合設計要求,可作為海底挖溝機的噴沖設備使用。

圖11 V3.0版噴沖臂Fig.11 V3.0 version of the spray arm

圖12 V3.0噴嘴出口平均速度Fig.12 The average velocity of jet nozzle for V3.0

圖13 V3.0噴沖臂速度流線圖Fig.13 Streamline diagram of the spray arm for V3.0

4 結論

1) 通過理論分析初步確定了噴沖臂噴嘴的布置方案、噴嘴形狀和尺寸。

2) 考慮重力和不同深度處噴嘴出口的靜壓,對數值計算結果進行了網格收斂性驗證和時間步無關性驗證,建立了一個有效的噴沖臂內部流動問題的解決方案和數值模型。

3) 在優化的過程中,考慮到了中心管道與噴嘴連接處的喇叭口形狀,發現設計的噴嘴收縮角度取為25°時出口流速可最大化,基于此設計形成了本研究中最佳的噴沖臂方案。