激光擺動焊接6061鋁合金板材焊縫成形工藝研究*

劉懷亮,周邵巍,馬修泉,劉 慶,王俊康

(1.廣東省智能機器人研究院,廣東東莞 523808;2.華中科技大學機械科學與工程學院,武漢 430074;3.廣東國志激光技術有限公司,廣東東莞 523000)

0 引言

鋁合金中厚板焊接是航空航天、能源化工、軌道交通等國家重大戰略工程高性能裝備制造過程中的關鍵技術[1]。傳統電弧焊方法雖然設備簡單、操作方便、成本低廉,但由于存在效率極低、焊縫質量不佳、操作環境惡劣等問題,已逐漸被更先進的激光焊接所取代,尤其是對焊接性能要求較高的構件,激光焊接具有熱影響區小(熱應力應變效應低)、焊接精度與焊接接頭質量佳、焊接效率高、對環境污染小等優點,目前激光焊接已被廣泛應用在金屬、非金屬材料連接技術中[2-3]。

激光擺動焊接是利用掃描振鏡實現聚焦光束的擺動,與傳統固定光束激光焊接相比,具有焊接精度高、焊縫質量與成型性好、對板材拼接縫隙要求低、焊接柔性高等優點[4-5]。研究表明,激光擺動焊接可有效增加熔池的流動、抑制飛濺與氣孔的形成、促進焊縫合金元素均勻化,且通過調節振鏡擺動速度與幅度,可改變焊縫寬度,降低焊縫融合區的脆性相,從而提高焊縫質量[5-7]。

隨著激光技術的快速發展,光纖激光器向著大功率、小體積、高集成的方向發展。目前IPG已生產出500 kW的連續光纖激光器,而國內也已將國產30 kW高功率連續光纖激光器投入商用[1-3]。同時,隨著光纖激光器向小型化發展,手持激光焊接技術也隨之誕生。由于500~1 000 W光纖激光器大都采用風冷散熱,省去了復雜的水路,因此被廣泛應用于手持激光焊接機中。手持激光焊接機不像傳統的激光焊接一樣需要借助焊接平臺,只需操作者手持激光焊接頭便可進行焊接操作,操作簡單靈活,可快速焊接形狀各異的復雜焊接工件,不需要額外設計特定的夾具,加工成本低、柔性好。由于激光擺動焊接的諸多優勢,目前市場上手持激光焊接頭均采用掃描振鏡以實現擺動焊接[6]。

1 實驗設備與方法

1.1 實驗設備與材料

本實驗采用國志激光YSM-1000C型光纖激光器,如圖1所示,該激光器光纖芯徑為14 μm,冷卻方式為風冷。激光焊接頭采用的是萬順興ND-18手持擺動焊接頭,如圖2所示。準直與聚焦鏡焦距比為1∶2,零焦位置光斑直徑為0.028 mm,最大功率密度為162.5×106W/cm2,大于6061鋁合金的能量密度閾值,在此功率密度下可輕松在6061鋁合金表面誘導形成匙孔,大大提高鋁合金對激光的吸收率。且實驗中采用氮氣作為焊接保護氣,氮氣相比氬氣,可與鋁發生放熱反應,生成三元化合物,進一步提高了鋁材對激光的吸收。本實驗中采用Optronis-CP70高速相機進行圖像采集,以研究手持激光擺動焊接過程中的熔池形成與保持。

圖1 1 000 W光纖激光器

圖2 手持激光擺動焊接頭與操作界面

手持擺動焊接頭通過調節振鏡掃描速度與掃描幅度可達到Wobble擺動焊接效果,可根據需要設點多種波形,如圖3所示。焊接過程中需要根據拼接縫的寬窄與板材厚度調節最佳振鏡寬度,以達到最佳的焊接強度,此款手持擺動焊接頭的最大振鏡寬度為5 mm。實驗中對比分析了擺動焊接與普通焊接(不開振鏡)焊縫質量以及熔池形成過程。

圖3 激光擺動焊接原理示意圖

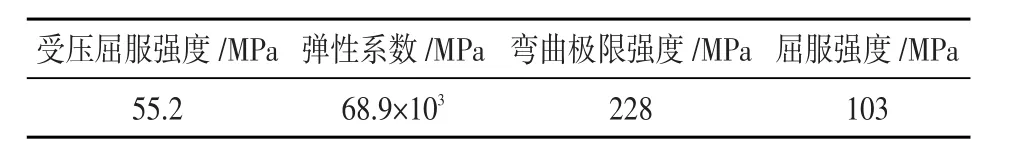

實驗中采用的是6061鋁合金,具有優良的焊接特性以及良好的抗腐蝕性能,被廣泛應用在交通運輸、航空航天、建筑建材等領域,表1為6061鋁合金力學性能參數。6061鋁合金表面極易產生一層致密的高熔點氧化膜,增加熔池產生的難度,因此焊接前需要打磨并用丙酮或酒精清理,表2為6061鋁合金化學成分參數。

表1 6061鋁合金力學性能

表2 實驗材料化學成分

1.2 實驗方法

實驗利用ND-18手持擺動焊接頭進行6061鋁合金的直角焊接與拼接焊,分別研究了焊接速度、激光功率、振鏡速度對焊接性能與焊縫形貌的影響。選用的6061鋁板材厚度為4 mm,焊接角度為固定的45°,保護氣為99.9%的氮氣,流量為35 L/min,采用零焦焊接。由于ND-18為手持焊接頭,操作員在操作過程中很難準確控制每次焊接的速度都保持相同,因此在研究焊接速度對焊縫形貌影響時,同一焊道采用先慢后快的操作方式,如圖4所示。在每次焊接過程中均使用Optronis-CP70高速相機進行圖像采集,采集幀率為3 000幀。

圖4 焊接頭與板材角度以及實驗操作示意圖

2 結果分析

2.1 焊接速度對焊縫的影響

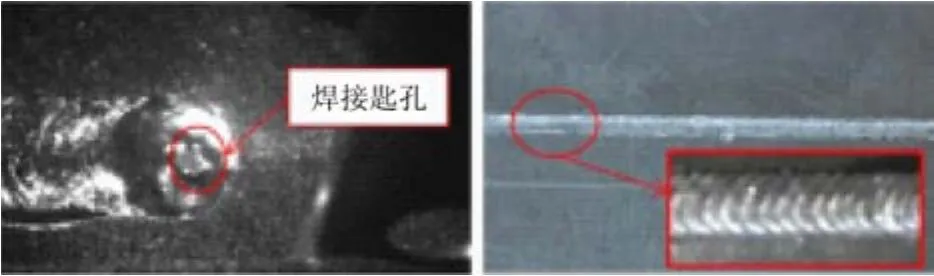

如圖5所示,在焊接過程中,激光束在6061鋁合金表面沖擊形成穩定的匙孔,增加了鋁合金對激光的吸收率,進而形成穩定的熔池,隨著光束左右擺動以及勻速向前移動,形成了均勻的焊縫。通過高速相機觀察發現,聚焦光束的左右擺動會攪拌熔池,從而影響熔池的熱力耦合與焊縫成形,形成穩定均勻的魚鱗紋狀焊縫形貌。

圖5 焊接匙孔與焊縫形貌

為了直觀對比不同焊接速度對焊縫形貌的影響,首先在同一道焊縫中采用先慢后快的焊接方式,如圖6所示,激光功率為1 000 W,振鏡速度為1 000 mm/s,振鏡寬度為4 mm。通過高速相機觀察發現,兩種速度下匙孔的大小并沒有發生明顯變化,盡管激光焦點會左右擺動,但匙孔的位置始終位于焊縫中央,經研究發現,激光擺動焊接會擴大焊接匙孔。最終的焊縫呈現先寬后窄的形貌,通過多次試驗發現,增大焊接速度會降低熔寬,但寬度均大于振鏡寬度(振鏡寬度4 mm)。當速度進一步增加時,焊縫呈現鋸齒狀,如圖7所示,因此手持激光擺動焊接的焊接速度不宜過快。通過高速影像發現,在激光擺動焊接過程中,較慢的焊接速度往往會產生輕微的飛濺,當提高焊接速度后,飛濺消失。這是由于在較慢的焊接速度下,熔池的熱輸入量變大,鋁氣化,并產生氣泡,形成飛濺。因此,當對飛濺、氣孔要求較高的工況下,焊接速度不宜過慢,應以形成穩定魚鱗紋狀焊縫形貌為準,且焊縫寬度為振鏡寬度加1 mm左右。

圖6 不同焊接速度對應的焊縫形貌

圖7 鋸齒狀焊接形貌

圖8 不同振鏡速度對應的焊接形貌

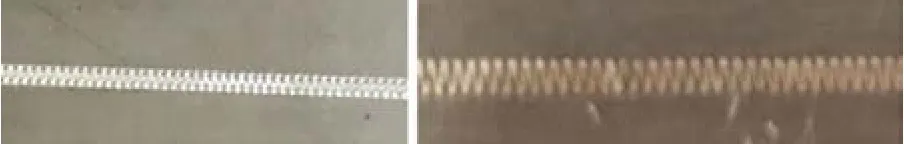

2.2 振鏡掃描速度對焊縫形貌的影響

為了進一步研究振鏡速度對焊縫形貌的影響,對6061鋁合金采用直角焊接,如圖8所示。兩組實驗分別采用1 000 mm/s與600 mm/s的振鏡速度,激光功率為1 000 W,振鏡寬度為4 mm,焊接速度均保持相同且勻速。實驗發現,在相同焊接速度下,較慢的振鏡速度,其焊縫寬度為4.2 mm,且焊縫形貌趨向于鋸齒狀,如圖8所示。當振鏡速度達到1 000 mm/s時,焊縫寬為5 mm,焊縫形貌呈現均勻美觀的魚鱗紋狀。通過多組重復試驗發現,在較低的振鏡速度下,通過降低焊接速度同樣可以達到較好的焊接效果。因此,振鏡速度應與焊接速度相匹配,慢的振鏡速度對應慢的焊接速度,快的振鏡速度對應快的焊接速度。

2.3 單激光與擺動激光焊接對比

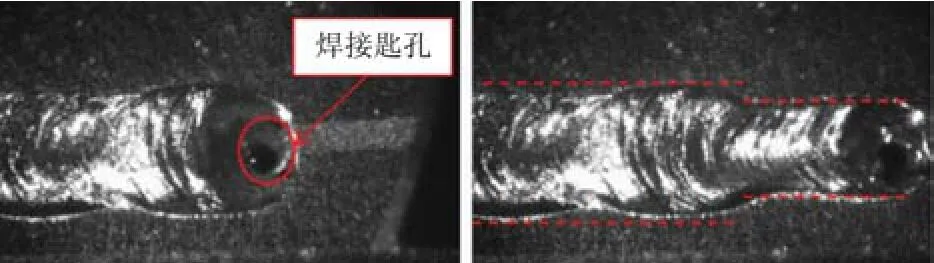

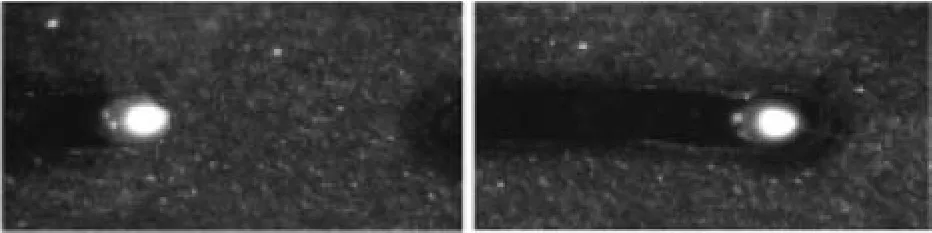

單激光焊接由于成本低廉,被廣泛使用在工業生產中。圖9為不開振鏡的單激光焊接過程,由于光纖芯徑僅為14 μm,經手持焊接頭準直聚焦后,零焦光斑僅為0.028 mm,極易從板材拼接縫隙中漏出。因此,采用正離焦5 mm焊接,此時光斑直徑約為0.5 mm。從圖9可以看出熔池較小,且沒有形成穩定的匙孔。這是由于光斑變大后,功率密度急劇降低,很難在鋁合金表面沖擊形成匙孔,最終焊縫寬度僅為0.6 mm,焊接熔深較淺,大部分激光并沒有被吸收。因此,手持激光焊接頭不開振鏡不能有效焊接鋁合金板材。

圖9 單激光焊接高速影像

3 結束語

(1)在激光擺動焊接過程中,焊接速度應以形成穩定魚鱗紋狀焊縫形貌為準,且焊縫寬度為振鏡寬度加1mm左右,過快的焊接速度會形成鋸齒狀形貌,過慢的焊接速度會增加氣孔與飛濺缺陷。

新聞攝影構圖具有均衡式構圖、變化式構圖、緊湊式構圖、對稱式構圖多種類型,在實際構圖中,需嚴格遵守構圖原則,確保畫面層次與主體劃分鮮明。具體而言,保障新聞畫面的簡潔性,利用大光圈等方式處理雜亂背景,將復雜背景虛化,以更好地提升畫面中的主體;保障畫面信息的豐富性,讓觀眾通過觀察照片獲取到更多新聞信息;保障畫面的主體性,在新聞攝影中應強調一個主體及一個視覺中心原則,在一張照片中不可同時出現多個中心,可通過變焦等方式對拍攝畫面進行取舍。

(2)激光擺動焊接的匙孔會隨著激光光斑的擺動變大,且匙孔始終位于焊縫中央,激光光束的擺動會攪拌熔池,影響熔池的熱力耦合與焊縫成形,形成穩定均勻的魚鱗紋狀焊縫形貌。

(3)激光擺動焊接的振鏡速度應與焊接速度相匹配,慢的振鏡速度對應慢的焊接速度,快的振鏡速度對應快的焊接速度。

(4)手持激光擺動焊接鋁合金板材過程中,應采用零焦提高功率密度,并開啟振鏡,振鏡寬度應以板材票拼接寬度為準。