隧道錨桿臺車吊籃臂臂座設計及仿真試驗

李劍雄,康寶生,周遠航,陳乾坤

(中鐵隧道局集團有限公司設備分公司,河南洛陽 471009)

0 引言

隨著我國公路及鐵路修建里程的增加,隧道的施工里程逐年攀升,隧道修建的技術難度逐漸增大,隧道建設成為一個工程建設的關鍵性節點。我國隧道建設主要采用鉆爆法進行施工,支護作業是鉆爆法施工隧道的主要工序之一[1],錨桿臺車是支護作業所使用的關鍵設備[2],錨桿臺車性能的優劣直接影響施工進度與安全。國外進口錨桿臺車產品技術成熟,但其采購周期長、價格高,配件不易購買,在國內隧道錨護作業中使用不多。國內生產的隧道錨桿臺車價格合理,采購周期短,配件容易購買,國內隧道錨護作業基本使用國產錨桿臺車。

國產隧道錨桿臺車基本采用一臂一籃結構模式,即1個吊籃臂和1個鉆臂通過臂座與錨桿臺車底盤進行連接[3],其結構簡單,操作靈便,符合國內作業模式習慣。臂座作為連接的關鍵結構件,其承受著較大的復雜載荷。臂座設計的安全性至關重要,國內曾發生多起因臂座結構設計不合理、強度較低等原因而產生臂座開裂或破壞現象,對施工產生較大安全隱患。為了解決這一問題,結合國內主流錨桿臺車結構形式,設計一種錨桿臺車臂座結構,對臂架進行受力分析,分析臂座最大受力狀態,采用ANSYS進行受力分析,結果顯示臂座強度滿足設計需求。

1 臂座結構設計

隨著隧道施工里程和數量的增多,施做難度越來越大,錨桿施做越來越重要,立足國內隧道錨桿臺車研制生產現狀,設計一種雙三角結構類型的錨桿臺車臂座[4]。該臂座包含:伸縮梁定位安裝塊、伸縮梁定位銷軸、左定位油缸安裝塊、左定位油缸安裝銷軸、右定位油缸安裝塊、右定位油缸安裝銷軸、臂座底板等結構件。臂座結構如圖1所示,伸縮梁定位銷軸用以安裝伸縮梁鉸接塊,伸縮梁通過鉸接塊與臂座進行連接,可以實現上下左右4個方向自由度的運動;定位油缸通過定位油缸安裝塊與臂座進行連接,可以實現上下左右4個方向自由度的運動;通過左右定位油缸的伸縮配合,實現臂架在覆蓋空間范圍內的定位和運動。

圖1 臂座結構示意圖

錨桿臺車工作時,通過液壓系統控制左右定位油缸的伸縮實現臂結構的定位,左右定位油缸可以實現同時伸縮、1根伸出和1根收回、單根伸縮等動作,即可以實現臂架不同姿態不同運動軌跡的定位。由于臂架與臂座之間通過十字鉸接結構進行連接,可以實現油缸行程范圍內任意一點位置的定位,臂需要擺動至哪個位置,通過液壓系統控制2個油缸的伸縮即可實現。

2 理論分析

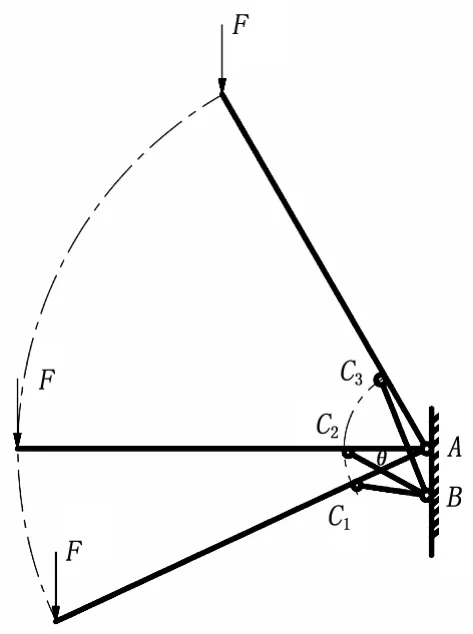

隧道錨桿臺車在實際工作過程中,臂架在設計的工作角度范圍內可以實現向著任意方向擺動,通過投影圖可以對其受力變化趨勢進行分析,其投影示意圖如圖2、圖3所示,其工作簡圖如圖4所示,臂架工作受力簡圖如圖5所示。

圖2 臂架正視圖

圖3 臂架俯視圖

臂架在運動過程中,將臂架和左右定位油缸看做剛性整體,其整體受到重力和臂座給其的作用力,由于臂架可以在定位范圍內實現任意一點的定位,即在任意位置可以實現受力平衡,則由圖4可知,當臂架整體中心距離臂座最遠時臂座受到的作用力最大,即當伸縮梁伸出至極限位置、臂架與地面水平時臂座受到的作用力最大。

圖4 臂架工作簡圖

圖5 臂架工作受力簡圖

在臂座受力最大的狀態,根據臂架可以靜止可知,此時臂架受力平衡,由力的平衡方程知(當伸縮臂全部伸出時,針對懸臂梁而言力矩越大,故分析針對伸縮臂全部伸出工況;其中假設桿總長為L,AC1=L1,BC1=L2,分析C點支反力)如方程組(1)所示。

L2從下俯到上仰狀態一直處于變化的趨勢。

根據建立的模型知, AB≈300 mm,L1≈1 773 mm,結合上式知當cosθ最大時,Fc最大[5]。

3 ANSYS仿真分析

由于鉆臂質量大于吊籃臂的質量,即鉆臂臂座所受的載荷較大,對鉆臂臂座進行仿真分析即可。又當鉆臂伸縮梁、補償油缸、推進油缸伸縮至最遠端時,臂架產生的力臂最大,當鉆臂處于水平狀態時,重心位置距離臂座位置最遠。綜上所述,當鉆臂伸縮梁、補償油缸、推進油缸伸縮至最遠端,鉆臂處于水平狀態時鉆臂受到的載荷最大,對此時的臂座進行靜力學分析即可。

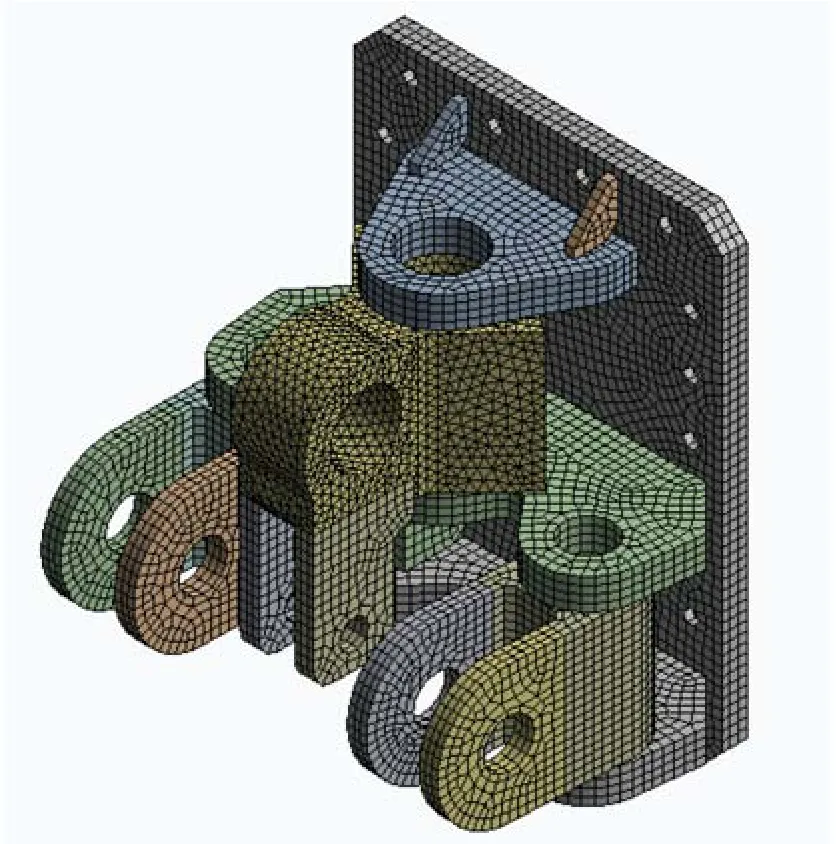

采用ANSYS workbench自動網格劃分生成器并配合一定的網格劃分方法、尺寸控制等,整體網格尺寸設置為1 mm,并進行了曲率控制,在曲率大的圓角等位置進行了加密,如圖6所示。對鉆臂添加材料屬性,添加Q345B材料,并且施加重力加速度為10 N/kg,考慮油管、接頭、閥塊及液壓油的質量,在鉆臂三維模型重心位置再增加300 kg的力,與原鉆臂所受重力方向一致,一起施加至臂座上。運行軟件,對臂座進行靜力學仿真分析,分析結果如圖7~9所示。

圖6 網格劃分示意圖

圖7 總變形情況

臂座整體為焊接結構件,整體尺寸在600 mm左右,結構件整體尺寸較小,在不考慮焊縫質量的前提下,只需要觀察整體受力是否出現應力集中即可判斷設計強度是否滿足需求,等效應變和總變形參數對臂座結構強度影響較小,只要不出現大變形即可[7]。根據仿真結果可知,臂座的最大等效應力為55.296 MPa,遠小于材料Q345B的強度345 MPa,臂座最大總變形為0.36 mm,等效應變最大值為0.000 2 mm,遠小于材料Q345B的彈性形變,由此可知臂座的結構強度滿足設計需求。

圖8 等效應變情況

圖9 等效應力情況

4 結論

本文設計了一種雙三角結構的錨桿臺車臂座,介紹了臂座的結構,對錨桿臺車在工作過程中臂座的受力情況進行了理論分析。根據理論分析可知,臂架在水平狀態、伸縮梁伸出最長時,臂座受力最大,將整體模型導入ANSYS仿真軟件,施加9.8 N/kg的重力加速度,對臂座進行固定[8],進行ANSYS靜力學分析,由分析結果可知,臂座各項指標均低于材料本身屬性,滿足設計強度要求[9]。對臂座進行加工制造,應用于國產隧道錨桿臺車并在鄭萬現場使用,錨桿臺車使用過程中臂座未發生變形或開裂現象,實際驗證臂座結構強度符合設計要求,保障了施工進度和安全,為國產隧道錨桿臺車臂座設計提供了參考。