數字工廠技術在汽車焊裝中的應用

熊容廷,宋艷麗

(廣汽豐田汽車有限公司,廣東廣州 511455)

0 引言

當前全球制造業與信息科技深度融合,邁向先進智能制造亦是大勢所趨。通過美國“再工業化”[1]、德國“工業4.0”戰略,歐美正在重塑競爭優勢。其中數字工廠技術作為數字孿生分支領域,是全球先進智能制造研究熱點,并廣泛應用在航空航天、造船、汽車等重點工業領域[2]。在汽車制造領域,伴隨工業信息化與機器人化,制造模式逐漸從CAD/CAE/CAM數字化設計及加工走向全產品周期虛擬現實的數字化工廠DF(Digital Factory)模式;在物理實體與數字層次建立閉環反饋,實現虛擬現實設計制造,防范產品缺陷與預防設備故障,提高生產效率[3-4]。數字工廠技術與制造裝備有機結合,正在引領著第四次信息工業革命。

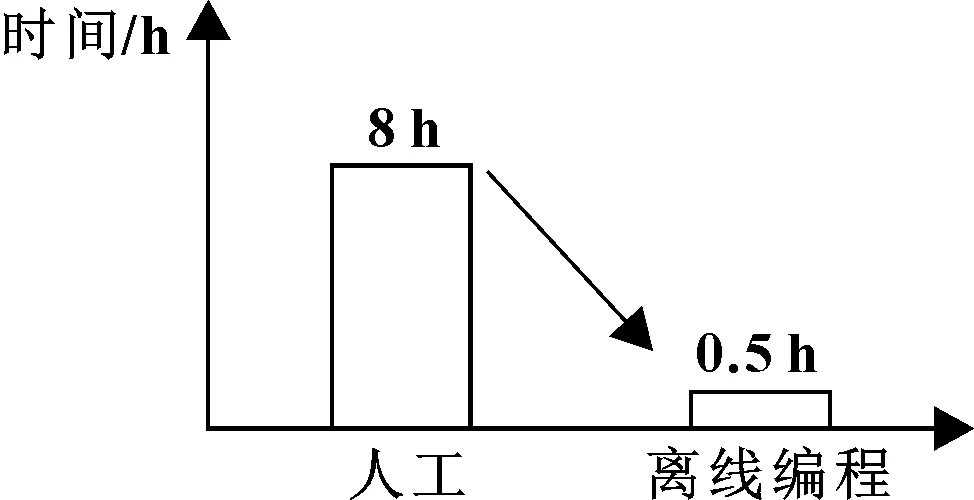

目前汽車數字化制造軟件提供商主要有西門子Tecnomatix、達索3D Experience等。歐美系汽車制造商主要使用Tecnomatix旗下PD/PS或搭配RobotCAD來實現數字工廠的生產線仿真與離線輸出[3];日系汽車商也亦步亦趨,開發適合自己的數字化制造軟件。某公司從1987年開始經過近30年不斷完善,實現了大容量、高精度的生產線仿真,目前使用基于達索Delmia平臺二次開發的CarottⅢ進行生產線仿真與機器人離線程序輸出,主要適用于川崎、不二越、安川機器人(含點焊、弧焊、涂膠、搬運等外部軸)。通過生產線仿真、機器人離線編程,項目導入時間極大縮短,并降低改造風險,消除了長時間停工的集中改造工事,保證了生產稼動,滿足客戶對產品的需求。機器人人工編程與離線編程時間對比如圖1所示。

圖1 機器人人工編程與離線編程時間對比

1 數字工廠在焊裝的應用

1.1 數據庫構成

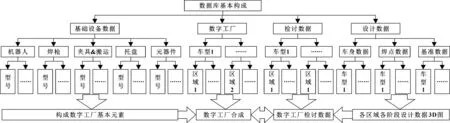

建立統一的數據庫是整個數字工廠應用的關鍵,也極大方便了數據查詢與使用。數據庫分3個方面:(1)產品設計數據,包含車身數據、焊點數據、定位基準數據。再根據車身設計數據階段進行細分。(2)資源數據,包含夾具、機器人、焊槍、搬運手、生產線及外圍附屬設備。(3)生產線集成仿真數據,包含將產品設計與資源數據整合后形成的數字工廠,如圖2所示。

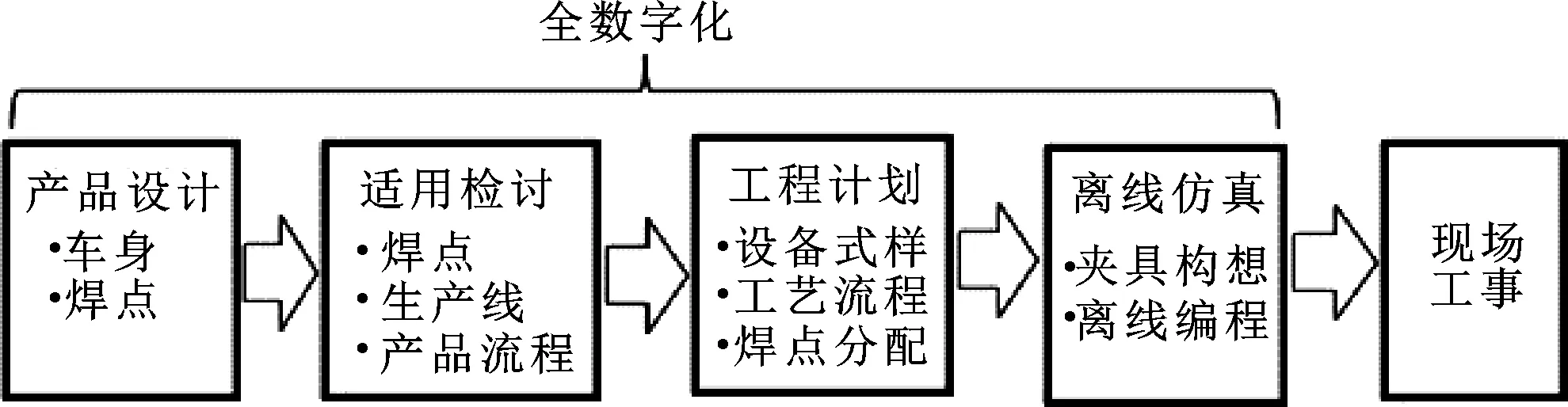

目前國內外主流汽車公司已經實現從產品設計、SE、設備式樣到工程改造前機器人離線編程等全流程數字化開發。通過數字化檢討與模擬,相對同行業縮短產品開發到投產的生產準備周期約5個月[5],如圖3、圖4所示。

圖2 數據庫基本構成

圖3 汽車設計開發基本流程

圖4 數字化生產準備周期流程概要

1.2 工藝規劃

在SE階段,利用數字工廠開展生產線適用性檢討,制定產品流程圖、定位基準圖,并實現產品通用化,降低生產線改造成本。例如在SE階段對產品、設計焊點及定位基準進行驗證,確認設計焊點可否焊接;確認生產線工裝夾具改造規模等,完善產品、焊點和基準設計,控制投資預算,并降低改造成本。

1.3 工程計劃

在產品定型后,在CarottⅢ軟件環境下,完成生產線仿真環境的資源配置,制作工藝流程圖;實施生產線機器人焊點分配,篩選出需要更換的機器人及焊槍清單,完成機器人與焊槍

選型;作成詳細的工裝夾具式樣書,進行設備招標采購。

1.4 離線仿真與輸出

在設備改造前,在CarottⅢ軟件環境下,進行機器人離線編程與程序輸出(包含原位置程序、作業程序、電極頭整形程序、機器人干涉互鎖圖、設備可維護通道、節拍圖、焊接條件等)。重點檢查:(1)機器人與機器人、機器人與工裝夾具之間的互鎖信號設定;(2)工程節拍,對超出節拍的工程進行焊接軌跡優化;(3)針對有干涉風險點,制作機器人程序再現作業注意點提示書;(4)針對需要更換的機器人與焊槍、搬運手,制作裝配技術指示書。

2 新車型導入中應用

2.1 在車身生產線上改造實踐

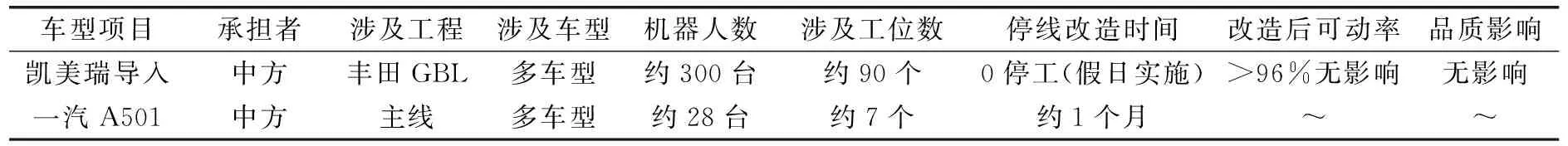

作者所帶領的團隊借鑒日本豐田相關經驗,自主在CarottⅢ數字工廠環境下,進行新車型項目3D虛擬檢討,作成設備改造式樣,并利用機器人離線編程數據,實施生產線改造工事,最終實現新車型導入的0停工和0停線目標,節約了幾千萬技術支援成本,實現項目自主規劃,同時驗證了數字工廠在汽車制造領域舉足輕重的作用。改造規模及效益對比見表1。

表1 新車型導入方式以及效益對比[5]

數字化檢討主要流程如下:

(1)制品檢討(焊點配置、基準配置、FEM分析、工程節拍、工程可行性、品質預留量等);

(2)設備檢討(數字工廠更新、改造日程檢討、設備式樣作成、機器人焊點分配、打點檢討、定位基準圖作成、節拍圖作成、設備采購清單);

(3)數字式樣審核、DE設計與檢討、招標采購;

(4)機器人離線編程與焊接條件輸出;

(5)現地生產線改造與機器人程序再現。

2.2 數字化工廠關鍵

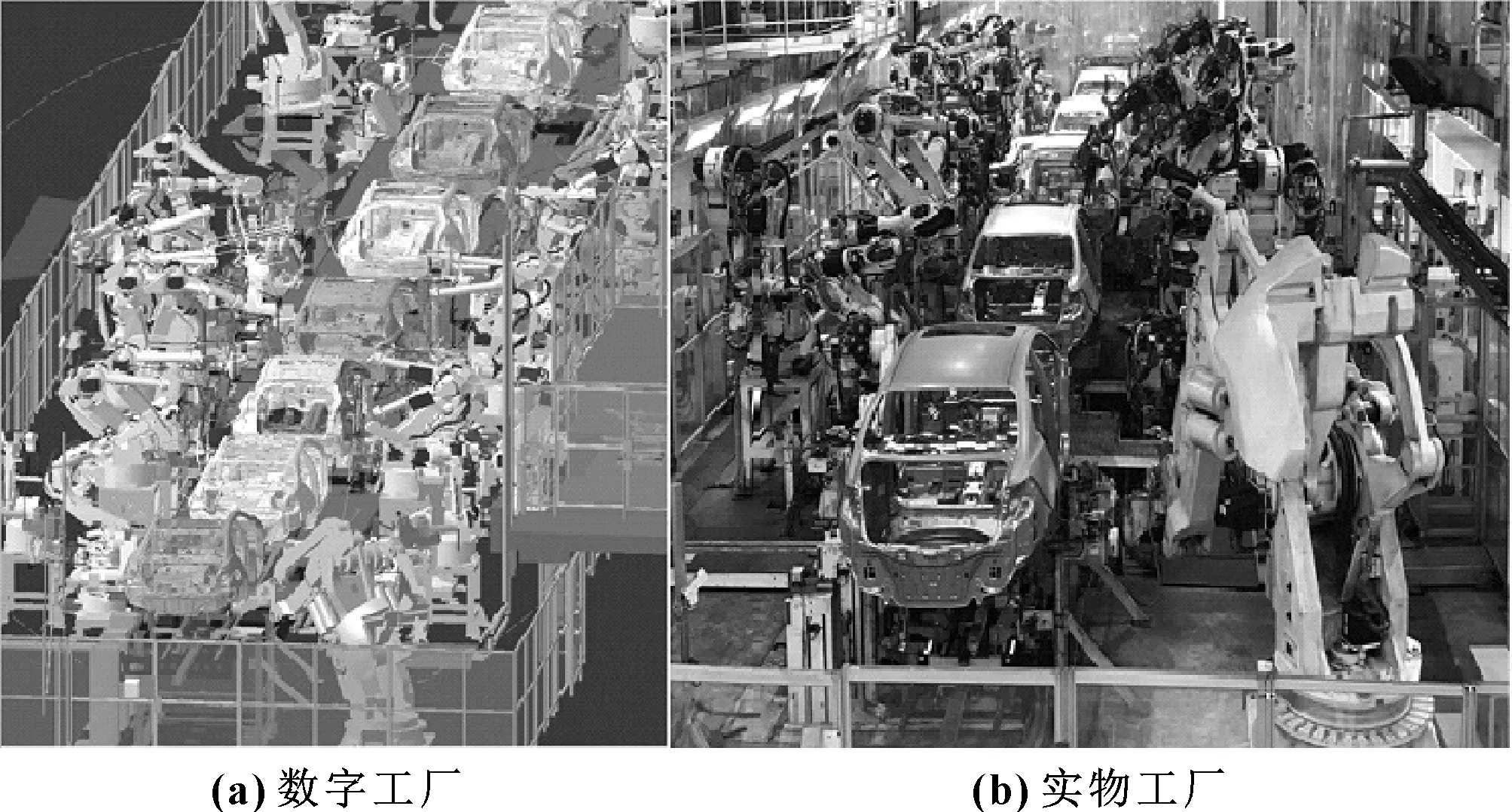

2.2.1 數字工廠與實物工廠一致性

目前數字工廠數據庫需要由專門的公司進行數據維護和更新,如圖5所示。目前主要采用FARO三維激光掃描儀Focus3D+FARO SCENE進行實物工廠設備數據采集,并進行數據庫更新。

圖5 數字工廠與實物工廠對照

設備方面主要采集數據內容:(1)生產線布局&外圍安全柵及附屬品;(2)機器人&焊槍及附屬品;(3)生產線夾具、基準托盤;(4)機器人搬運手。

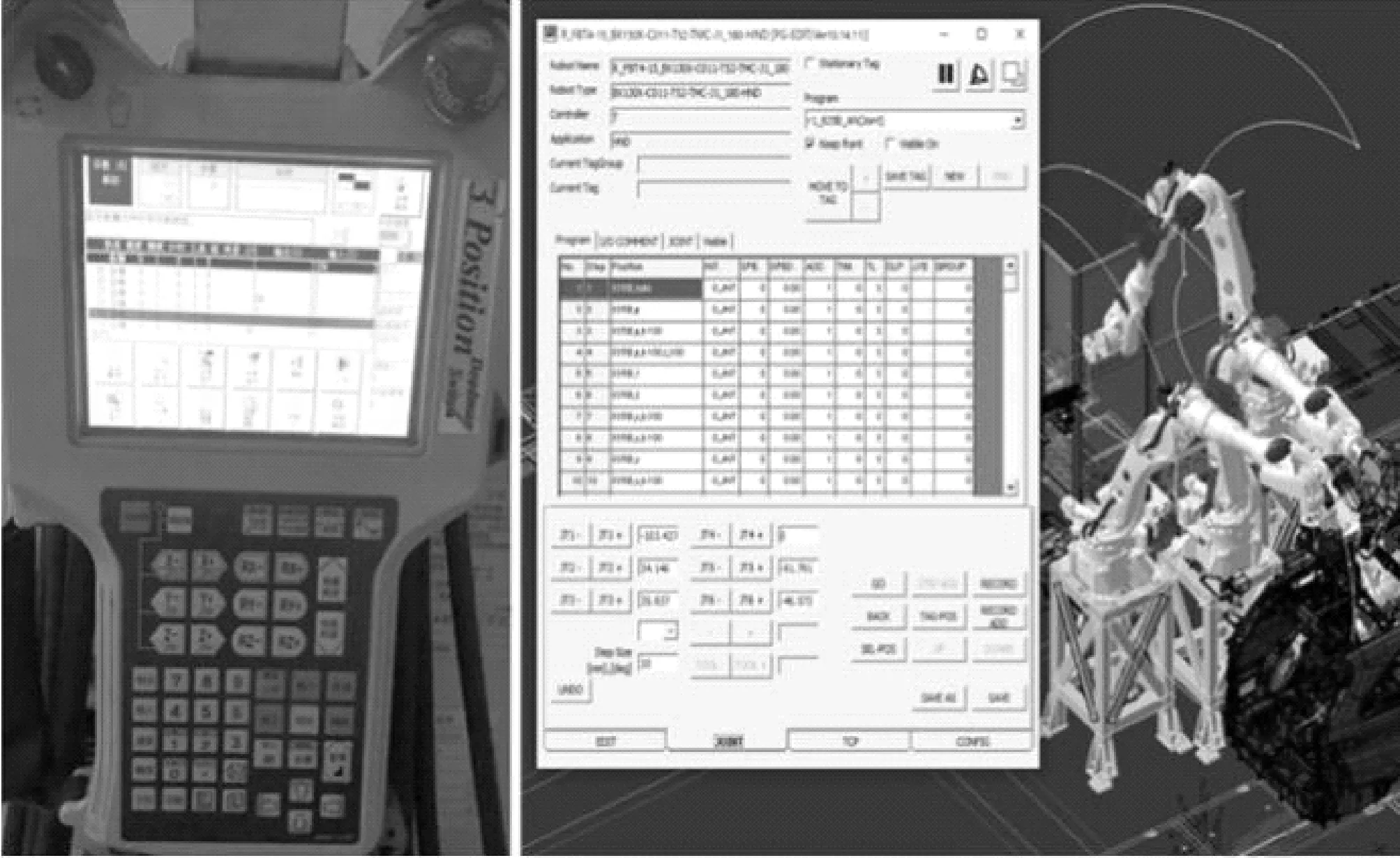

2.2.2 機器人離線編程與再現精度

目前機器人離線編程的精度偏差,主要取決于設備安裝位置、機器離線程序、機器人焊槍本體精度(<±0.3mm)三方面的累積偏差。機器人安裝位置偏差由修正測量儀器進行修正,例如 FARO三維激光掃描儀Focus3D+FARO SCENE,精度控制在毫米級別。通過使用機器人廠家的虛擬控制器(VRC),可以將機器人離線編程軌跡與實際軌跡位置偏差控制在毫米級別,同時節拍計算精度達到微秒級(μs),如圖6、圖7所示。

圖6 標準示教器(實物)與虛擬示教器

圖7 機器人仿真與實機對比

通過三方面精度確保,機器離線軌跡與實際位置偏差小于3 mm,極大縮短了機器人現場示教調整時間,成為新車型導入項目中0停工改造成功的關鍵因素。

3 結論

數字工廠技術不僅僅是簡單的實物工廠數字復制,而是具有產品全生命周期管理的工廠數字孿生體,從產品周期上涵蓋了產品設計、工藝規劃、工程計劃、設備制造、維護預警等虛擬現實制造,從技術層面包含了物聯網技術IoT、集成制造MEMS、產品數據庫管理PDM等。歐美日汽車廠家通過數字工廠技術應用在時間、成本、質量方面都取得了巨大的收益與成果。在這千年一遇工業信息化變革的歷史關口,中國制造2025[6]要把握機會,奮勇直追,趕上這次工業4.0信息化浪潮。