重型牽引車LNG發動機供氣系統設計

陳誠, 周晉雯

(1.湖北汽車工業學院機械工程學院,湖北十堰 442002;2.東風華神汽車有限公司技術中心,湖北十堰 442002)

0 引言

國家實施“清潔汽車行動”,推行新型潔凈能源汽車,以減少燃料油中的有害物質對環境的污染。作為車用燃料,天然氣經濟性好、排放性能優越。液化天然氣(LNG)儲能密度大,車輛續駛里程長,車用瓶布置簡單,加氣站投入少,運營成本低。現在國內重型液化天然氣車的研發還處于起步階段,開發重型LNG汽車,一方面響應了國家節能減排的號召,同時也能產生一定的經濟效益。

1 液化天然氣概述

液化天然氣的主要成分是-162 ℃的液態甲烷,是天然氣經凈化、壓縮、冷卻至其沸點溫度后獲得,其中甲烷的含量為82.5%,氮的含量為1.3%,充分燃燒后主要生成二氧化碳和水,遠比柴油燃燒后的排放物要清潔。正常行駛條件下的LNG車輛與柴油車排放對比試驗結果如表1所示。

表1排放結果對比g·km-1

排放物種類LNG柴油CO0.713.02NOx0.140.28HC0.612.03

LNG是一種高效的綠色汽車燃料,無色、無味、無毒且無腐蝕性,生產工藝流程短,便于安全運輸。LNG燃點為650 ℃,比汽油427 ℃高出200 ℃以上;其爆炸濃度范圍為5%~10%,而汽油是1%~7%;氣化后比空氣要輕,如果發生泄漏會立即飛散,很難形成遇火燃燒爆炸的濃度,無論LNG還是它的蒸汽都不會在一個不封閉的環境下爆炸。因此,LNG在汽車上使用比汽油更加安全。

2 重型牽引車參數

某車型總質量為25 000 kg,整備質量8 805 kg,掛車質量40 000 kg,最高車速95 km/h,軸數3,軸距(3 850+1 350)mm,外形尺寸(長/寬/高)為7 515 mm×2 490 mm×3 700 mm,發動機功率276 kW,輪胎規格11.00R20。重型LNG牽引車的設計與柴油車一樣,必須符合GB 1589-2004、GB 7258-2004等汽車強制性標準;液化天然氣汽車專用裝置需符合GB/T 20734-2006《液化天然氣汽車專用裝置安裝要求》和GB/T 17676-1999《天然氣汽車和液化石油氣汽車 標志》等標準。

3 LNG發動機供氣系統設計

重型牽引車LNG發動機供氣系統的設計,關鍵問題是如何將-162 ℃的液態天然氣轉化為穩定的氣態天然氣,供給發動機燃燒。

3.1 LNG發動機進氣壓力要求

LNG發動機控制系統要求進入電控調壓器的天然氣壓力一般為0.65~1.38 MPa。如果低于0.65 MPa,發動機可能會出現動力不足的情況,而高于1.38 MPa,則發動機的電控調壓器(EPR)有可能會損壞。液化天然氣的飽和壓力與溫度有一定的對應關系,溫度越高,壓力越高,而濃度越小。液化天然氣灌裝到車用LNG加氣站內的液體壓力大約為0.1 MPa。要使液化天然氣的飽和壓力維持在0.65~1.38 MPa之間,則必須調高液化天然氣的溫度。

3.2 車用LNG氣瓶設計

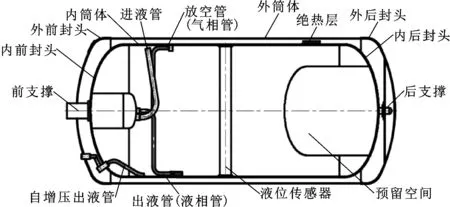

車用LNG氣瓶作為一種低溫絕熱壓力容器,是車輛儲存和供應LNG燃料的壓力容器總成。如圖1所示,車用LNG氣瓶設計成雙層真空結構,氣瓶分為外筒體和內筒體。內筒體用于儲存低溫的LNG。在內筒體外壁上纏有多層高絕熱性能的鋁箔和玻璃纖維紙,具有超強的隔熱性能。將內筒體與外筒體之間的夾套空間進行了高真空技術處理,共同形成良好的絕熱系統。夾套空間設置有低溫吸附和常溫吸附裝置,不論在低溫使用或常溫閑置時,夾套空間的真空度都能始終保持相對穩定。內膽上的充液管設計成單管多孔嘴噴淋結構,可以減少充裝阻力;充裝時內膽中的部分氣相被液化,以保持壓力相對穩定。

圖1 車用LNG氣瓶結構簡圖

外殼和支撐系統的設計能夠承受運輸車輛在行駛時所產生的相關外力。內膽中的防過量充裝裝置采用由傳感器、信號轉換器和顯示儀表組成的電容式液位計,顯示的數據隨著LNG液面高度的變化而變化。氣瓶所有管路和閥件都設置在氣瓶同一端,用護環或保護罩進行防護。

進液管路由加液口、進液單向閥以及連接的管道組成,加注完成后進液單向閥會自動關閉,以避免LNG倒流;出液管路由出液單向閥、出液閥、過流閥以及連接管路組成。汽車進行燃氣供給時,液化天然氣通過出液單向閥然后流經出液閥和過流閥進入氣化系統。在氣瓶至發動機之間的管路發生破裂時,流速將異常增大,當管路流量大于設定值時,過流閥將自動關閉,抑制燃料外泄;經濟回路由經濟閥、出液止回閥、出液閥、過流閥以及連接管路組成,如在供氣過程中瓶內壓力高于設定值時,經濟閥開啟,氣瓶頂部氣相空間的飽和蒸汽進入供氣管路,此時出液單向閥基本處于關閉狀態。隨著氣體的不斷使用,瓶內壓力逐漸降低至經濟閥的設定值后,經濟閥關閉,回到液體供應狀態。安全系統主要由主安全閥、輔助安全閥、氣瓶壓力表、液位計、手動放空口、回氣口以及連接管路組成。主安全閥在超壓情況下開啟,自動釋放氣體,設定壓力一般為1.59 MPa;輔助安全閥設定壓力一般為2.4 MPa,當主安全閥失效時,輔助安全閥工作,確保氣瓶使用安全。外筒體的保護是通過一個環形的抽空塞來實現的,如果內膽發生泄漏導致夾套空間壓力超高,抽空塞將自動打開泄壓。

車用LNG氣瓶正常運行情況下壓力不高于1.59 MPa,汽化器出口壓力不低于氣瓶壓力0.05 MPa;公稱容積500 L,有效容積450 L,充裝系數0.9;氣壓試驗壓力3.18 MPa;設計溫度-196 ℃、工作溫度-162 ℃;主體材料為0Cr18Ni9,在汽車行駛時應能承受4g加速度沖擊。氣瓶外置穩壓閥,工作溫度為-196~120 ℃,調壓范圍0.3~1.2 MPa,公稱通徑DN20 mm,流量能滿足發動機最大用氣要求。

3.3 供氣系統設計

3.3.1 站內調壓LNG供氣系統原理

LNG加氣站事先把站內儲氣罐內的LNG壓力調整到0.65 MPa左右,然后灌裝到車用LNG氣瓶內,直接供氣給發動機燃燒,其工作原理如圖2所示。

此時的LNG帶飽和壓,從氣瓶出來后就進入了汽化器。如圖3所示,汽化器有4個接口,上面并排的為發動機進出水口,與發動機的冷卻液水口連接,一個進水口,一個出水口,形成一個冷卻小循環。汽化器內的螺旋管浸泡在冷卻液內,當LNG從汽化器一個端面的管口進入螺旋管后,將會吸收發動機冷卻系統熱水的熱量,變成汽化的天然氣,從另一端的出氣口流出,進入到穩壓閥。

如圖3所示供氣系統中的穩壓閥,為膜片彈簧式結構,依靠調整彈簧的松緊度來設定出口壓力,一般設定為1.0 MPa。氣態NG從穩壓閥出來后,進入穩壓罐。該穩壓罐的作用類似于汽車氣制動系統的儲氣罐,避免汽車在上長坡的過程中出現燃氣供應不足的現象。從穩壓罐出來的氣態NG經低壓濾清器過濾后再進入發動機燃燒,防止顆粒狀的雜質如焊渣等進入發動機缸體,導致發動機拉缸。帶飽和壓的發動機供氣系統,其主要特點是從加氣站內出來的LNG本身帶飽和壓,可以直接供給發動機燃燒。

圖3 汽化器結構簡圖

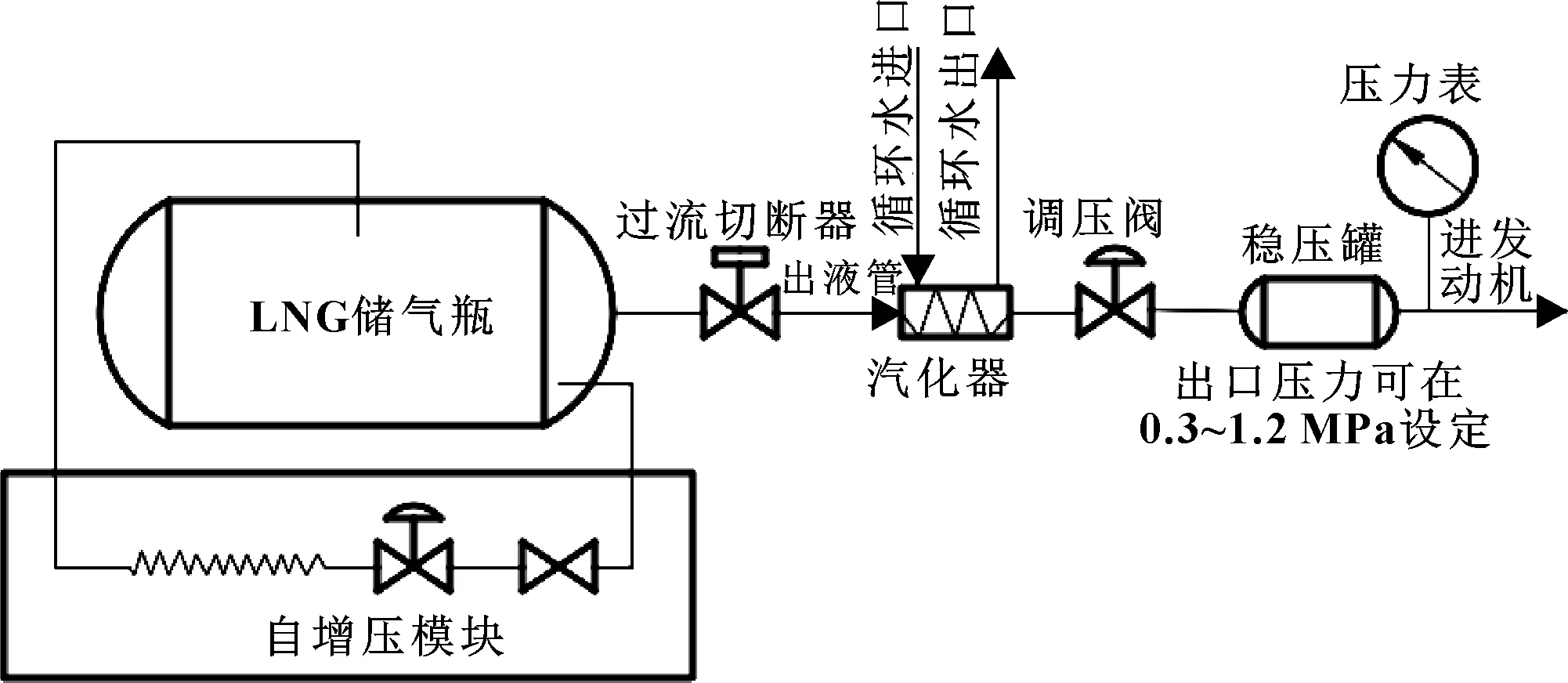

3.3.2 自增壓LNG發動機供氣系統設計

車用氣瓶帶自增壓的供氣系統,主要特點是加氣站內出來的LNG沒有調到飽和壓,一般在0.1~0.2 MPa之間。此時其壓力過低,如果直接給發動機供氣,發動機不能正常工作。因此,如圖4所示,必須在車用氣瓶上增加一套外置的LNG自增壓裝置。

圖4 車用氣瓶帶自增壓的LNG發動機供氣系統簡圖

該發動機供氣系統與帶飽和壓的發動機供氣系統的最大區別就在于在氣瓶上外置增加了一套自增壓模塊。該自增壓模塊的工作原理是將氣瓶內常壓下的LNG流出,經過截止閥后進入一個熱交換器,LNG在熱交換器內吸收大氣的熱量后溫度將會升高,最終使LNG飽和壓力增大;當壓力增大到0.65~1.3 MPa之間時,截止閥關閉,自增壓完成。當氣瓶內的LNG壓力達到發動機正常工作的壓力后,其他操作和原理與帶飽和壓的發動機供氣系統相同。

帶飽和壓的發動機供氣系統操作比較簡單,但該發動機供氣系統要求車用加氣站的壓力必須調到0.65 MPa以上。一般LNG加氣站設計排放壓力為1.3 MPa,如果站內LNG壓力超過1.3 MPa,將會排放到大氣中。而站內的LNG因吸收外界熱量從0.65 MPa增壓到1.3 MPa用時很短,不利于儲存,造成浪費。而車用氣瓶帶自增壓的供氣系統要求加氣站內的LNG壓力只要達到0.1 MPa即可,而站內的LNG要從0.1 MPa吸收外界熱量增壓到1.3 MPa,時間將會相對較長,便于儲存。

4 結論

重型液化天然氣車輛的發動機馬力較大,對氣瓶、供氣系統、供氣管路設計要求相對客車要苛刻一些。采用帶自增壓的LNG發動機供氣系統,能夠保證液化天然氣的壓力在0.1~2.5 MPa內時,發動機都能正常工作。因此,車用氣瓶帶自增壓的供氣系統較帶飽和壓的發動機供氣系統更利于推廣使用。