往復式壓縮機機械狀態監測系統的應用淺談

曹 亮

(中石化石油工程設計有限公司,山東 東營 257026)

目前往復式壓縮機在國內已經廣泛應用,其結構復雜、運動部件多、體型龐大、維護成本高且價格昂貴,任何時刻的非正常停機都會造成極大的影響和經濟損失。因此,對壓縮機關鍵部件的壓力、溫度、加速度以及振動等參數的檢測顯得尤為重要。壓縮機機械狀態監測系統將大大提高提前發覺并處理壓縮機機械故障的能力,適合在油氣項目往復式壓縮機中應用。

1 往復式壓縮機機械狀態監測系統概況

1.1 概念

往復式壓縮機機械狀態監測系統是通過在往復式壓縮機關鍵部位(如曲軸、十字頭、活塞桿、氣缸等)上安裝壓力、溫度、速度、加速度、位移等傳感器[1],然后將傳感器采集的信號上傳機械狀態監測儀,通過對壓縮機關鍵運行參數的運算、模擬、分析,從而提前發現壓縮機的機械故障并提供解決方案,為壓縮機的安全運行提供保障。

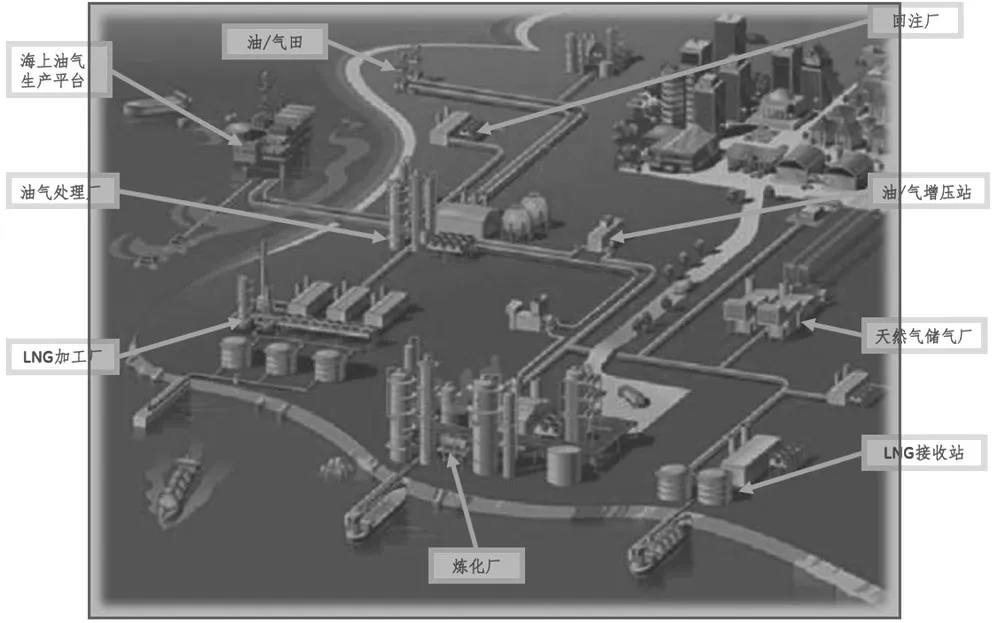

圖1 油氣工業中往復式壓縮機的應用Fig.1 Application of reciprocating compressors in the oil and gas industry

1.2 必要性

在國內,往復式壓縮機的應用大多集中在油氣田、海上平臺、天然氣儲氣廠、LNG接收站、煉化廠、油氣處理廠、回注廠、油氣增壓站等。作為場站的關鍵設備,往復式壓縮機的重要性等級高,而且自身的結構復雜[2],維護成本高昂。隨著越來越多的場站實現無人值守和自動停機保護的功能,壓縮機的機械狀態監測也變得越來越重要。

根據統計,壓縮機的氣閥故障導致的維修成本達到全部維修成本的50%;因為過載引起的故障占到總故障的30%;因為氣閥、填料等造成的部件失效占到了全部非計劃停機的50%。由此可以看出,對壓縮機的機械部件進行及時地狀態監測是有效降低壓縮機維修成本的重要措施。

2 往復式壓縮機機械狀態監測系統組成

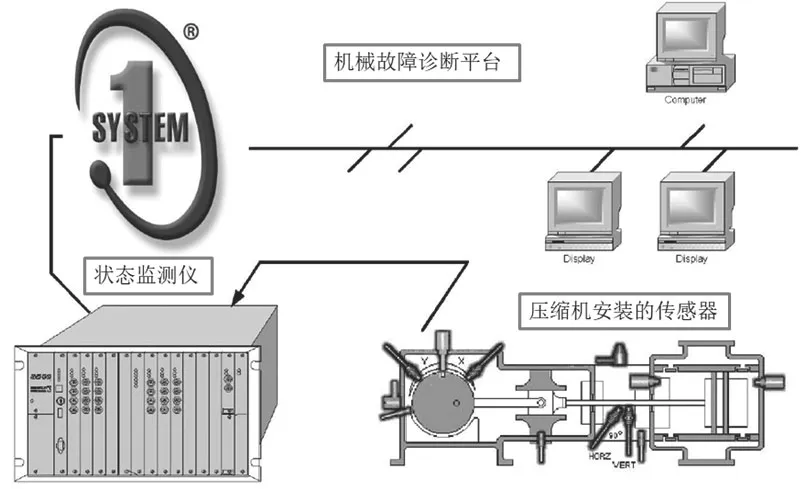

目前國內應用的往復式壓縮機機械狀態監測系統主要包括:測量傳感器、機械狀態監測儀和機械故障診斷平臺。

2.1 傳感器的分類和布置

往復式壓縮機上應用的傳感器主要包括:熱電阻、壓電式加速度傳感器、壓電式速度傳感器、水平和垂直渦流傳感器、壓力傳感器、鍵相傳感器等。

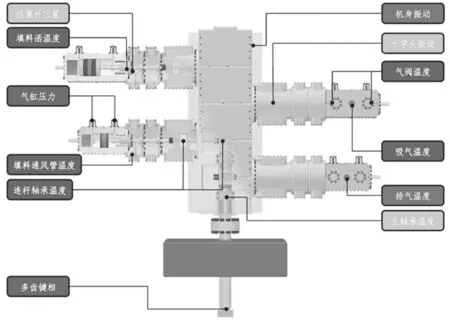

傳感器的主要安裝部件包括:壓縮機曲軸、十字頭、活塞桿、氣缸、連桿、電動機等,主要的檢測參數包括:主軸承溫度、軸承位置參考、曲軸箱振動、連桿大小頭瓦溫度、十字頭沖擊振動、活塞桿位置、壓力填料溫度、氣缸內部壓力、氣閥溫度、排氣溫度、吸氣溫度等。

根據不同監測部件、監測參數,整理傳感器的選型和布置見表1和圖3。

圖2 往復式壓縮機機械狀態監測系統結構圖Fig.2 Structure of the mechanical state monitoring system for reciprocating compressors

表1 往復式壓縮機狀態監測傳感器選型表Table 1 Formula table for the monitoring sensor of reciprocating compressor condition

2.2 傳感器配置

2.2.1 鍵相信號

鍵相系統采用渦流傳感器對曲軸上的多輪齒盤進行監測,提供精確的參考計時信號(電壓脈沖),信號同時上傳機械狀態監測儀作為準確的曲軸位置參考。多齒輪盤可安裝在軸靠近驅動器的外側,通常要求在驅動軸上鉆孔和開孔。活塞桿位置和氣缸壓力監測模塊都將使用鍵相模塊提供的鍵相信號。

2.2.2 主軸承溫度

圖3 往復式壓縮機狀態監測傳感器布置圖Fig.3 Layout of the sensor for the condition monitoring sensor of the reciprocating compressor

曲軸主軸承溫度高表明設備有與油膜軸承相關的故障,如過載、軸承疲勞或潤滑油不足。測量主軸承溫度和其它相關的過程參數可以幫助確定發動機的整體運行狀況。

可以在設備制造過程中在主軸承蓋上打鉆開孔來安裝溫度探頭,也可以在設備安裝完成后,移開軸承蓋打鉆開孔,安裝溫度探頭。

2.2.3 曲軸箱振動

對稱平衡式壓縮機上的氣缸作用在曲軸上的力,從物理上講能相互抵消,但是當過程發生變化,如閥門卸載或閥門損壞時,其作用在機器上的壓力會產生不平衡。這些壓力經過軸承傳送到殼體,使曲軸在1~2倍的機器運行速度上振動。壓電式速度傳感器可以對這種往復式壓縮機旋轉振動傳送到壓縮機殼體的機械振動進行監測。

曲軸箱振動監測系統包括兩個部分:壓電式速度傳感器和沖擊/速度監測模塊。壓電式速度傳感器采用壓電晶體測量加速度,并經過低噪音放大器/積分器轉換為速度信號輸出。

壓電式速度傳感器最佳的安裝位置在殼體上每對氣缸之間水平于軸的地方,傳感器的安裝最好與軸的中分線水平,其位置正好位于壓力作用于機器的方向上。

2.2.4 十字頭振動

安裝于十字頭上的加速度傳感器能檢測出由沖擊所引起的機械故障,如十字頭松動、液體吸入氣缸或連桿與套筒間隙過大。

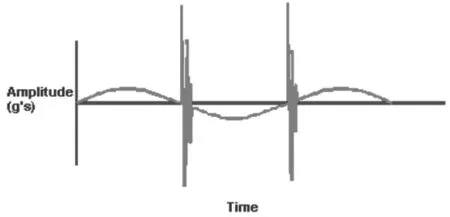

由于沖擊引起的是高頻振動,故加速度傳感器比速度式傳感器更適合于沖擊類的機械故障測量。在正常情況下,其振動很小;當產生沖擊時,其振動增大。振動波形在每次沖擊中表現了如圖5所示中的典型的振鈴響應。通過觀察加速度波形,可以很明顯地看到每次沖擊時產生的大幅度的振動幅值增加[3]。

圖4 軸承多齒輪盤鍵相模塊安裝圖Fig.4 Bearing multi-gear plate key phase module installation diagram

圖5 十字頭產生沖擊時的振動波形Fig.5 Vibration waveforms when a cross head generates an impact

2.2.5 十字頭滑塊溫度

連續監測十字頭滑塊溫度可以提供有用的滑塊故障信息,如過載、疲勞、潤滑油不足。 熱電阻一般安裝在十字頭的上部或者底部。

2.2.6 壓力填料溫度

壓力填料最初設計用于防止腐蝕性的氣體從氣缸中泄漏而進入隔離片和曲軸。隨著揮發性有機合成物泄漏問題的增多,壓力填料軸封變得越來越普遍。

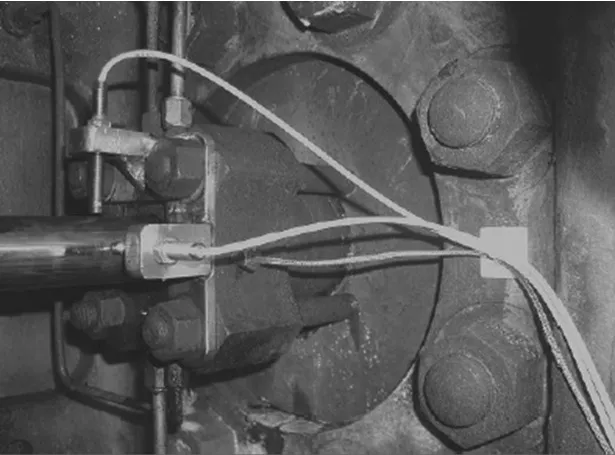

連續監測壓力填料溫度可以提供有用的填料故障信息,如異常磨損、冷卻不充分、潤滑不足。將熱電阻盡量靠近填料安裝,通常在填料外殼的邊緣,將溫度探頭插入到殼體內進行測量。

圖6 壓力填料溫度傳感器安裝圖Fig.6 Pressure filler temperature sensor installation diagram

2.2.7 活塞桿位置

往復式壓縮機通常用滑動帶以減小氣缸套磨損和由于活塞與氣缸接觸帶來的損害。滑動帶的主要問題是當機器運行中,在活塞與氣缸接觸之前,產生多大的磨損時需要停機。活塞桿監測模塊用于監測活塞桿相對于氣缸膛理想中心的位置,根據組態數據定義一個圓形的可運行區。根據此定義的可運行區,當活塞桿以任何方向距離氣缸壁距離過近,將生成報警或危急信號[4]。

2.2.8 氣缸壓力

檢測往復式壓縮機整體運行狀況的最有效的方法就是監測氣缸壓力。對每個壓縮機氣缸的內部壓力進行在線監測,可以實現對氣缸壓力、壓縮比、尖峰活塞桿負荷以及活塞桿反向的連續監測,從而可以獲得吸氣閥、排氣閥、活塞環、填料軸封和十字頭銷的狀態信息。

氣缸壓力通過永久安裝在每個氣缸膛上的壓力傳感器進行監測,每個氣缸膛上都要求有壓力開孔。對于現有氣缸的改造項目,需要在氣缸上加工打孔,在氣缸壓力開孔中安裝特殊的壓力傳感器,并將壓力傳感器輸出連接到氣缸壓力監測模塊。

2.2.9 吸氣/排氣閥溫度

吸氣和排氣閥通常是往復式壓縮機中維修率最高的部件,故障閥會明顯降低壓縮機的效率。在正常運行條件下,閥門附近的氣體溫度增加是閥門故障的首要表現。溫度傳感器提供了閥門的早期警報,并幫助操作員找到故障閥門。操作員應利用趨勢顯示跟蹤溫度數據變化,因為當泄漏持續發展,閥門的溫度將恢復到正常。

熱電阻應盡量靠近閥門安裝。對于老式籠式閥門,溫度探頭需要安裝在閥門蓋上,對于新式環型閥門蓋,可將溫度探頭安裝在氣道中,直接在閥門蓋內安裝熱井伸入氣道。

2.3 機械狀態監測儀和故障診斷平臺

機械狀態監測儀硬件部分主要包括:電源模塊、安裝機柜、CPU模塊、通訊模塊、鍵相模塊、沖擊速度檢測模塊、活塞桿位置檢測模塊、溫度檢測模塊、繼電器輸出模塊等,軟件部分主要有HMI組態軟件、操作系統軟件、編程軟件等。監測儀與故障診斷平臺之間采用網絡或者串行方式進行通訊。

機械故障診斷平臺主要包括系統機柜、數據采集服務器、網絡交換機、故障診斷軟件、服務器數據庫軟件、操作系統軟件、操作站等。主要功能為采集監測儀上傳的傳感器采集的鍵相、加速度、速度、溫度、壓力、位置等信號,結合壓縮機自身參數,通過故障診斷軟件進行綜合計算分析,對壓縮機的機械故障進行提前預警并提出解決方案。

3 結束語

通過對往復式壓縮機機械狀態監測系統的應用介紹,可以看出:隨著往復式壓縮機的大量應用,維持壓縮機安全平穩運行,降低誤停車率,減少維護成本已經成為企業生產和經營的發展方向,隨著信息化和智能化的進一步發展,實現對往復式壓縮機機械狀態的實時監測和在線預警將會是未來的發展趨勢。