中馬力拖拉機使用情況研究

李風姣 琚孟隆 琚東升

摘 要:通過對市場上購機時間為一年左右的35臺504型拖拉機用戶調研數據分析,得到504型拖拉機在三包期(一年)內的年均工作時間為313.7 h,首次故障前平均時間為185.51 h,平均故障間隔時間133.89 h,平均年度故障率為234.29%,液壓(提升)系統故障率最高且達到74.29%,數據表明504型拖拉機工作強度不大,但可靠性較低,產品一致性較差,對提高拖拉機可靠性提出了一些改進建議。

關鍵詞:拖拉機;平均年度工作時間;首次故障前平均時間;平均故障間隔時間;故障率

中圖分類號:S219.07 ? ? ? ?文獻標識碼:A開放科學(資源服務)標識碼

doi:10.14031/j.cnki.njwx.2020.01.006Open Science Identity(OSID)

作者簡介:李風姣(1995-),女,河南濟源人,碩士研究生,研究方向為農業機械動力學仿真與優化設計,E-mail:929614845@qq.com。

0 引言

制造業是國家的支柱產業,拖拉機是制造業的重要組成部分,2018年我國拖拉機銷量約為24.5萬臺。在拖拉機中,50~60馬力段拖拉機長期以來都是拖拉機市場上銷量最大的,約占到總銷量的近30%,其中504型拖拉機是50~60馬力段中銷量較大的機型,所以504型拖拉機在中馬力拖拉機范圍內具有一定的代表性,因此本文調查對象為銷售近一年的504型拖拉機。

為進一步了解50~60馬力段拖拉機在三包期(一年)內的真實使用情況,本文根據補貼目錄數據,跟蹤調研了市場上購機時間為一年左右的的35臺504拖拉機用戶,獲得了該35臺504型拖拉機在三包期(一年)內的年度工作時間、首次故障前時間、故障臺次、故障現象、故障件等原始數據,通過對該組數據進行分析,獲得了該35臺504型拖拉機的平均年度工作時間、首次故障前平均時間、平均故障間隔時間、年度平均故障率及各工作系統年度平均故障率等,從而可分析得出504型拖拉機的使用狀況和設計生產中存在的問題,這對504型拖拉機的可靠性設計及評價具有一定指導意義。

1 平均年度工作時間

平均年度工作時間描述了504型拖拉機從購機開始到使用一年時的平均工作時間,是評判504型拖拉機年度工作量與工作強度的一個重要指標。本文中504型拖拉機工作時間以組合儀表上顯示的工作時間為準。

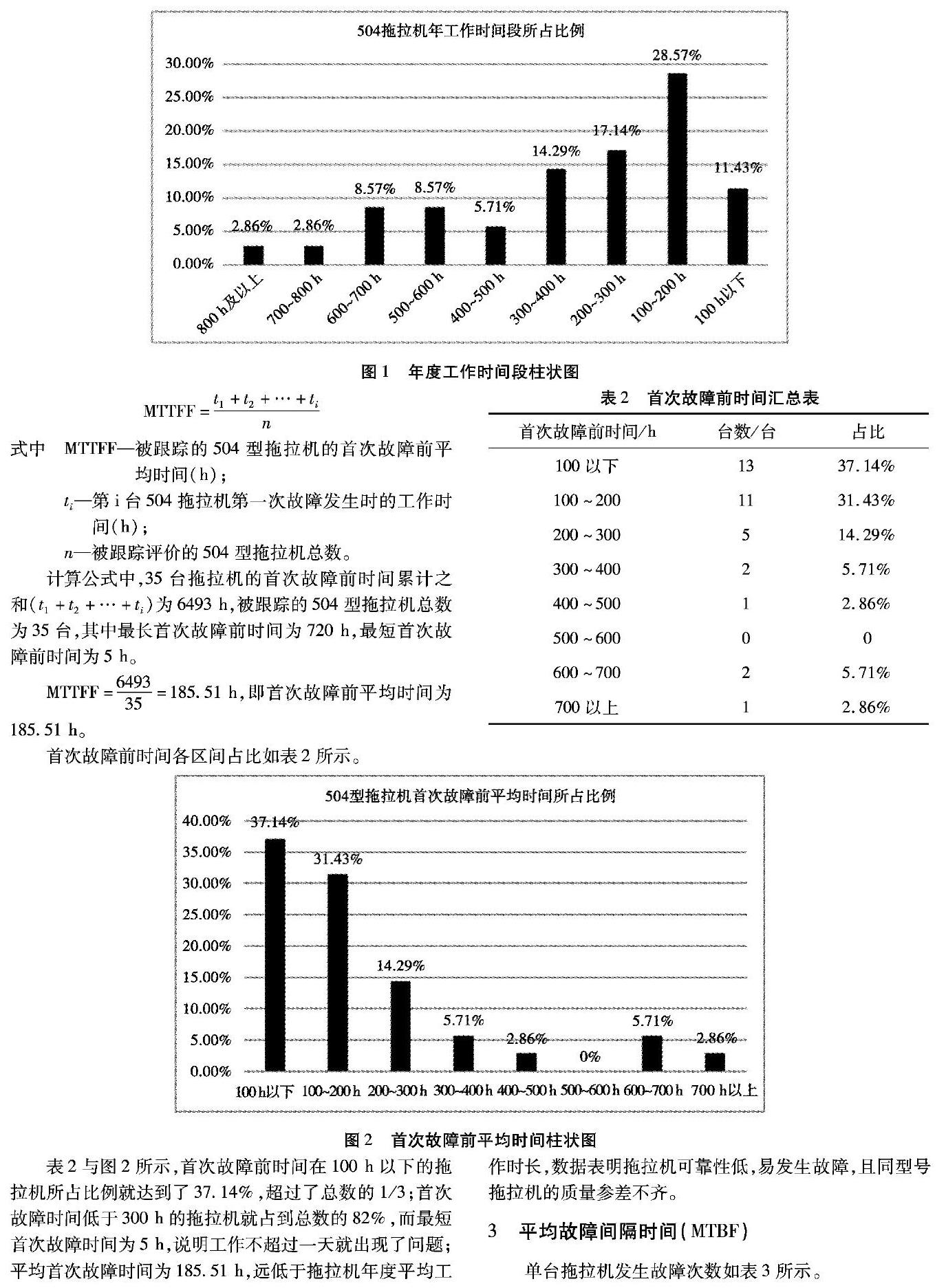

在35臺504型拖拉機中,年度最長工作時間為818 h,年度最少工作時間為75 h,其中年度工作時間各區間段情況如表1所示:

由表1與圖1可看出,超過50%的504型拖拉機年工作時長低于樣本的平均年度工作時長,最短年工作時長與最長年工作時長相差極大,說明目前拖拉機的應用極大程度上取決于拖拉機所有者的農業活動狀態,拖拉機的工作和使用價值沒有得到充分的開發和利用。

2 首次故障前平均時間(MTTFF)

首次故障前平均時間 (Mean Time To First Failure, MTTFF) 描述了504型拖拉機從開始使用到發生第一次故障的平均時間間隔,是用戶評判504型拖拉機是否可靠的最直接印象,也是評價504型拖拉機可靠性的一個重要指標。

計算公式中,35臺拖拉機的首次故障前時間累計之和(t1+t2+…+ti)為6493 h,被跟蹤的504型拖拉機總數為35臺,其中最長首次故障前時間為720 h,最短首次故障前時間為5 h。

MTTFF=649335=185.51 h,即首次故障前平均時間為185.51 h。

首次故障前時間各區間占比如表2所示。

表2與圖2所示,首次故障前時間在100 h以下的拖拉機所占比例就達到了37.14%,超過了總數的1/3;首次故障時間低于300 h的拖拉機就占到總數的82%,而最短首次故障時間為5 h,說明工作不超過一天就出現了問題;平均首次故障時間為185.51 h,遠低于拖拉機年度平均工作時長,數據表明拖拉機可靠性低,易發生故障,且同型號拖拉機的質量參差不齊。

3 平均故障間隔時間(MTBF)

單臺拖拉機發生故障次數如表3所示。

由表4和圖4可看出,液壓提升和轉向系統故障率總體已達近90%,說明在拖拉機生產和工作中,液壓系統是504型拖拉機的薄弱易故障系統。發動機操縱及附屬裝置故障超過了50%,其余系統的故障率均在20%及之下。在拖拉機日后生產過程中要重視極易發生故障的系統。

6 結論及建議

6.1 故障率較高,可靠性較低

35臺504型拖拉機的平均年度故障率為234.29%,平均一臺車每年發生故障2.34次,而年均工作時間僅為313.7 h,平均故障間隔時間只有133.89 h,說明總體故障水平處在一個較高的水平,可靠性較低。

6.2 產品一致性較差

在35臺504拖拉機中,有一臺車出現故障11次;有2臺車出現故障7次;有1臺車出現故障6次,說明產品一致性較差,有些車壞起來沒完沒了,反復出現故障,而有些車僅出現一次輕微故障。

6.3 液壓系統故障過多

在35臺504拖拉機中,液壓(提升)故障臺次26次,故障率74.29%;液壓(轉向)故障臺次5次,故障率14.29%,液壓系統合計故障率88.58%,僅液壓系統一項平均一臺車一年要壞0.9次。

6.4 提高拖拉機可靠性,降低故障率

拖拉機的使用可靠性 ,與拖拉機的設計、配件、裝配、試車調試水平密切相關,也與用戶的正確使用、保養、維修有關。對于拖拉機廠家,應加強拖拉機的設計可靠性,比如減少大馬拉小車的現象;加強拖拉機配件質量控制,避免為了一味降成本而降低采購配件的質量所導致的一系列故障;加強拖拉機裝配質量控制,對裝配工人加強技能培訓,采用機器人操作等,盡可能減少人為裝配不當造成的故障;加強拖拉機試車調試質量控制,把拖拉機出廠狀態調試到最佳性能;加強拖拉機出廠檢驗,拖拉機出廠發貨前對拖拉機進行嚴格檢驗,對存在問題的車輛嚴格把關不準出廠,通過生產廠家的嚴格質量把控提升拖拉機質量,保證拖拉機產品質量的一致性。

保重于治,防重于修。故障產生原因一方面與產品質量有關,一方面也與使用者工作過程中的操作有關。對于用戶及經銷商,應加強拖拉機正確使用、保養、維護培訓,使用戶掌握正確操作使用拖拉機的方法、正確匹配農具的方法、正確保養的方法,比如柴油的正確使用、離合器的正確使用、液壓系統的正確使用等,通過用戶的正確操作使用、保養、維護提升拖拉機的使用可靠性。