高速線材生產中的控軋控冷技術應用研究

羅培根

(陽春新鋼鐵有限責任公司,廣東 陽春 529600)

在高速線材的生產中,控軋控冷技術的應用效果不僅關系著產品質量,同時也決定了線材的機械性能,是必須要重點研究控制的要點。在實際生產中,軋機設備組成不同,生產工藝之間也會存在一定的差異,最終線材產品的性能質量也會有所區別。高速線材生產中控軋控冷技術的應用分析,要以實際生產條件為基礎,即確定生產設備類型與工藝參數,總結冷卻工藝需要把控的要點,為線材產品的高質量、高性能生產提供保障,滿足行業的發展需求。

1 高速線材產品特點

作為重要的鋼鐵材料,高速線材在工業生產中應用十分廣泛。目前高速線材共分為螺紋鋼與盤圓兩種,通過高速軋鋼機軋制生產獲得,且根據生產的軋機設備不同,盤圓還可以進一步細分為高速線材與普通線材。對于高速線材來講,需要有高速線材軋機設備作為支持,生產節奏比較快,盤大、包裝緊匝。結合行業生產的現狀來看,高速線材的軋制速度基本上可以保持80m/s~160m/s,每根重量(盤)為1.8t~2.5t,尺寸公差精度高,并且在生產過程中還可以及時對工藝參數進行調整,保證滿足產品的不同要求[1]。對高速線材的特點進行總結,包括以下幾個方面:①尺寸精度高,橢圓度小;②采用的是集散卷風冷卻技術,線材成分均勻度更高,機械性能優良;③應用負公差軋制,可節省更多金屬材料,相比同等重量的普通線材,高速線材長度更大;④每件只有一個頭和尾;⑤價格高于普通線材。

2 控軋控冷技術應用現狀

高速線材的生產中,控軋控冷技術的應用直接影響了產品的性能與質量。很多情況下,可以通過添加添加劑的方式來改善線材的強度與韌性,并嚴格控制好加工溫度,確保鋼材在是以一定的條件下從奧氏體逐漸轉化為鐵素體,實現鋼材組織的大規模相變,使得鋼材具有較大的強度。控制軋制在鋼材軋制生產中應用十分普遍,其主要是通過精確控制軋制溫度以及變形量的大小,促使熱軋鋼材的過程中組織結構能夠一直維持最佳狀態,這樣熱軋鋼材即便是不經過熱處理,依然可以具有良好的性能[2]。總結來講,控制軋制技術可以進一步改善鋼材性能,但同時也存在一定的缺陷,想要將技術的優勢完全發揮出來,還需要與其他技術一同聯合應用,可以說控制冷卻技術也是影響線材產品性能的關鍵要素。

應用控制冷卻技術進行高速線材的生產,相比單一控制軋制工藝,能夠進一步解決相變組織存在的不足,提高線材質量的強度。實際生產中,通過對生產工藝的綜合分析,靈活選擇合適的方法控制線材的冷卻速度,使得控制軋制環節線材熱軋后預熱的利用率增大,對產品組織與性能做更進一步的改善,保證可以達到設計標準[3]。

控軋控冷技術研究已經取得了一定成果,并且被有效的應用到高速線材生產中,相比單純控制控軋工藝,能夠對線材產品的強度和韌性進行改善。同時,控軋控冷技術的應用,還將傳統工藝進行了簡化,生產效率得到了進一步提升,以及需要投入的成本降低[4]。但是因為控軋控冷技術的應用還存在一定的不足,仍然需要在目前的基礎上做更加全面深入的研究,爭取可以更好的解決高速線材生產應用中的問題,通過對技術應用方法以及要點的研究管理,避免各種常見問題的發生,將技術所具有的優勢充分發揮出來。

3 控軋控冷設備與技術

3.1 水冷區

水冷區水冷裝置多是被安裝在預精軋機組后面和精軋機組后面,共分為兩個部位。處于預精軋機組后面的水冷裝置,主要負責對終軋溫度的控制,因為高速線材軋制環節會因為變形產生較高的溫度,水冷箱的作用就在于對溫度的靈活調控。而處于精軋機組后面的水冷裝置,則負責對吐絲溫度的控制,為線材組織轉變創造條件,提高線材產品的機械性能。其中,所應用的生產鋼材不同,高速線材進到精軋機前的溫度也會有所差異,在實際生產中便需要聯合所用材料的種類以及規格再進行分析確定。

另外,出口溫度受軋制速度以及材料性能影響,在實際生產中就需要結合生產情況來確定各項參數。

3.2 成圈區

在此加工階段,是以夾送輥、成圈器等設備為支持實現。夾送輥用于引導經過水冷的線材,保證能夠按照設定順利進入吐絲機。同時還可以控制線材頭部、尾部的速度,促使吐絲機可以吐出均勻的線圈。

3.3 散卷控冷區

散卷控冷區分為風冷輥道、冷卻風機以及保溫罩蓋三部分,其功能是運輸吐絲機形成的線卷到集卷筒的入口位置,同時還會采取連續通風的方法來對線材做持續的冷卻處理。

4 雙高線控軋控冷技術應用

4.1 雙高線生產工藝

雙高線具有高效、高產的特點,并且在保持較高生產效率的同時,還可以節約資源。簡單來講,雙高線即以全連續式來布置車間軋機,由加熱爐出料口出來的坯料單根,采取單線布置單線軋制的方式進行粗軋,以及單線布置雙線軋制的中軋,最后將中軋機組出來的鋼坯通過分鋼道岔,完成兩個單線的單線軋制過程。建設規模:年產5.5mm~16mm(目前主要6.0、8、10、12 盤螺,6.5、8、10、12 光圓)高速線材120 萬t。坯料:155*155*11500mm(155 截面11.5 米連鑄方坯坯料)熱送或者冷裝。

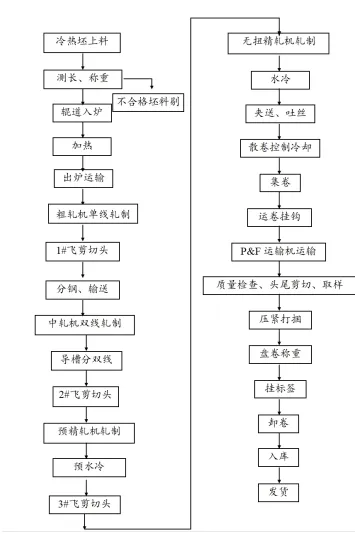

圖1 車間生產工藝流程圖

4.2 控軋控冷技術

從預精軋機組出來的軋件,首先要進行預水冷冷卻(0 號水箱),然后在在3#飛剪處進行切頭、切尾,處理后的軋件經過側活套進入到精軋機組軋制。精軋機組出來的是成品尺寸的線材,會繼續進入到水冷裝置和風冷運輸機共同組成的控制冷卻作業線內做進一步的處理。水冷段一共設置有4 段水冷裝置,用以對線材吐絲溫度的控制。并且,每段水箱后面還分別設置了一段恢復段(1~4 水箱,1 號后無恢復段直接進2 號水箱),保證線材的表面與芯部的溫度均勻。經過水冷處理后的線材,達到吐絲機位置的溫度約為900℃。

經過水冷處理后的線材會通過夾送輥送入到吐絲機,保持高速前進狀態的線材,在經過吐絲機后便會形成直徑為1050mm的螺旋形線圈,并均勻的鋪放在散卷風冷運輸機輥道上。輥道式延遲型風冷運輸機分成雙線布置,同時設置有14 臺大風量風機存在,每線可投入5 臺風機,其中1-4 連續布置,5 號為單獨布置,每臺風機風量可以達到147000m3/h,輥道為交流變頻調速傳動。另外,還要根據鋼材的型號、規格,來對風機開閉數量、風量大小以及輥道運行速度等參數進行靈活調節,保證線卷的冷卻速度合適,為金相組織的轉變提供保障,最終便可獲得性能優良的線材產品。軋制所得的螺旋狀線材,會在風冷運輸輥道上按照設定的冷卻速度完成金相組織的轉變,最后在運輸機的尾部位置由線圈分配器操作,以平穩的速度落入集卷筒內,最終獲得外徑為1250mm 內徑為850mm 的盤卷。

4.3 控冷工藝技術

4.3.1 水冷裝置

分為精軋前水冷裝置與精軋后水冷裝置兩部分,前者分為一個水箱和一段恢復段,水箱為焊接式,內帶環形噴嘴;恢復段為導槽結構。對軋件進入精軋機時的溫度進行靈活控制。后者包括四個水冷箱和三段恢復段組成,水箱為焊接式,內帶環形噴嘴;恢復段為導槽結構。用以對精軋機軋出的線材進行冷卻,確保達到設定的吐絲溫度,以此來控制晶粒的長大,為后續的控制冷卻工藝執行做好準備,以及還能夠減少氧化鐵皮的產生數量。為提高冷卻效果,需要結合所用鋼材規格、種類,以及生產工藝要求,來設置水冷裝置的各項參數。

4.3.2 技術參數

(1)A 線每個水箱各有六個冷卻水噴嘴,一個清掃水噴嘴,0#、4#水箱還有一個空氣清掃噴嘴。B 線每個水箱各有六個冷卻水噴咀,一個清掃水噴咀,一個清掃氣噴咀。軋∮5.5mm~∮8.0mm 的線材時,水箱導槽統一用Φ18mm 孔徑。

(2)水冷箱冷卻介質為中性的純凈工業用水,水中雜質含量要求50 毫克以下,雜質顆粒度不超過50 u,水溫≤35℃。各段水箱冷卻噴嘴水壓為0.4MPa~0.6MPa,清掃噴嘴水壓為0.8MPa~1MPa,空氣清掃噴嘴壓力為0.4MPa~0.6MPa。冷卻能力:精軋前水箱最大冷卻能力為~80℃,精軋后水箱最大冷卻能力為~250℃。

4.3.3 工藝流程

(1)水箱。將水噴嘴、導槽以及導向管安裝緊固,檢查導向管定位桿是否存在松動,保證達到操作標準,且與軋線對中偏差應控制在0.5mm/m 以內。檢查噴嘴、導向管端部以及導槽,各構件之間不得存在可觸摸的磨損溝槽。注意檢查軋件儲水箱時表面是否有水,保證各水箱的水不會流入恢復段。如果發現水箱表面帶水,需要對清掃水壓力、噴咀間隙、三通換向閥做全面檢查,必要時需要換新。生產過程中注意檢查水咀和水壓是否正常,且定期檢查軋件的顏色。如發現顯示出不均勻冷卻的暗紋或斑紋,可能存在水壓異常問題,水嘴堵塞;冷卻水被帶出水箱,水咀磨損,必要時更換水咀。

(2)恢復段。檢查確認導槽安裝緊固,并與軋線對中偏差應控制在0.5mm/m 以內。導槽內表面必須要保持光滑,不得存在砂眼或堵塞物,且當磨損達到2mm 時及時換新。除了要檢查導槽外,還要對水箱做透光對中檢查或用試棒檢查。注意控制冷卻導槽體的水量,過大會造成冷卻水從箱體蓋板縫隙處噴出濺到電磁閥上造成短路。另外,如果水箱含鋼,要先關閉冷卻導槽的冷卻水,再將軋件剪斷抽出,必要時拆卸導槽進行處理。卡鋼處理完畢,必須按操作規程要求裝好導槽和導向管。以及如果發現廢品箱堆鋼,必須對水箱進行透光檢查,以防軋件頭尾斷頭留在導槽內而造成卡鋼。

5 結束語

線材產品質量以及性能主要受生產工藝的影響,雖然在控軋控冷技術理論的支持下,可以獲得理想組織與性能的鋼材,但是在實際生產中,因為各種因素的影響,并不能達到預期的效果。尤其是冷卻控制難度較大,必須要綜合生產的所有要素進行分析,在不斷的實踐中積累經驗,對控軋控冷技術做更深層次的研究,爭取將技術所具有的優勢更大程度的發揮出來,為高速線材的高效、高質量生產提供保障。