關于AOD 還原過程和一種判斷還原效果方法的探討

龐文堅,匡海浪,肖 壯,周 濤

(北部灣新材料有限公司,廣西 北海 536000)

1 AOD還原現(xiàn)狀概述

(1)還原時間基本不充足、存在不少爐次因省時間而縮短還原時間的情況,還原時間不夠,還原不充分,脫氧、去除雜質不徹底,導致的還原成分偏差大,補加料合金消耗多以及后續(xù)的一些質量問題。

(2)對還原的任務認識不足,還原料加入量計算不夠準確,有些爐次還原回來沒硅,部分金屬氧化物未還原回來,留在渣中倒出到渣盤導致合金的浪費。

(3)如何依據還原回來的渣色渣性判斷爐內還原情況能力欠缺,對還原性差的渣子、無硅的渣子、渣子流動性不好的渣子判斷不好。

2 研究AOD 還原的意義

(1)確保AOD 還原充分,還原成分準確,提高合金收得率,降低不必要的消耗。

(2)還原期盡量多去除雜質,提高鋼水質量。

(3)認識還原渣,根據還原渣性渣色估測鋼水中硅、硫的含量,及時調整,縮短冶煉時間。

3 AOD還原的任務

(1)調整鋼液合金成分,保證成品鋼中所有元素含量都符合鋼種要求。

(2)調整爐渣成份,使爐渣堿度合適,流動性良好,具有較好還原性,把渣中金屬氧化物充分還原回來。

(3)除去鋼水中磷、硫等非金屬雜質,充分脫氧和去除氧化物雜夾。

(4)根據需要調整好鋼水溫度。

這些任務間有著緊密聯(lián)系,脫氧是核心,溫度是條件,造渣是保證。

4 AOD還原原理

4.1 金屬氧化物的還原反應

AOD 氧化期結束后,爐渣中包含較多的金屬氧化物,主要包括Cr2O3、MnO、FeO 等,需要加入還原劑進行還原。AOD 還原劑主要是硅鐵或者硅錳合金。涉及的反應方程式如下[1]。

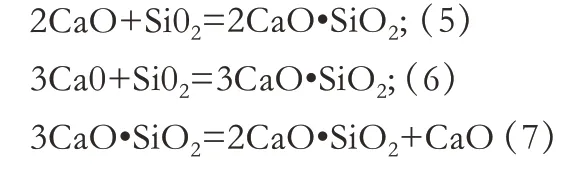

4.2 還原溫度控制

還原溫度的控制基本決定了出鋼溫度。根據鋼種對溫度的不同要求,要在還原期調整好還原溫度。還原溫度主要受氧化期終點溫度、還原期冷料加入量影響,綜合考慮這兩方面因素,計算還原溫度不達到要求的要在還原前燒硅升溫。還原溫度計算公式。

T——還原終點溫度。

T1-——氧化終點溫度。

T2-——燒硅升溫溫度。

T3-——還原料降溫溫度。

T4-——冷卻氣降溫和熔池散熱熱量損失。

燒硅升溫溫度計算:查詢資料得每氧化1%硅熔池升溫約343℃[2],舉例以75 噸目標鋼水量按75m3/min 流量供氧,氧氣利用率92%,以此計算AOD 爐送氧1 分鐘的溫升。

氧氣質量M=1.429*75*0.92=98.601kg。

燒硅反應方程式:Si(s)+O2=SiO2。

一分鐘氧氣消耗硅:98.60/32*28=86.27kg。

換算成硅鐵:86.27/0.75=115.03kg。

每分鐘升溫:86.27/75000*343*100=39.45℃。

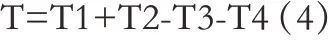

冷料降溫計算:通過計算冷料固體狀態(tài)的升溫比熱容和升溫數,熔化熱耗以及液體狀態(tài)的比熱容和升溫數,可以大致算出各冷料加入熔池的降溫經驗值,見表1。

每爐加入合金料約8 噸,螢石1.5 噸。

熔池降溫數:T3=8*16+1.5*22=161℃。

冷卻氣攪拌7 分鐘降溫和散熱綜合經驗值為4.5℃/min。

氧化終點溫度1680℃,送氧氣3 分鐘。

綜上,計算75 噸目標鋼水量,以75m3/min 氧流量燒硅升溫,加入9.5 噸還原冷料還原7 分鐘,則還原終點熔池溫度理論值:T=1680+39.45*3-161-31.5=1605.85℃。

表1 加入1%冷卻劑時降溫經驗數據

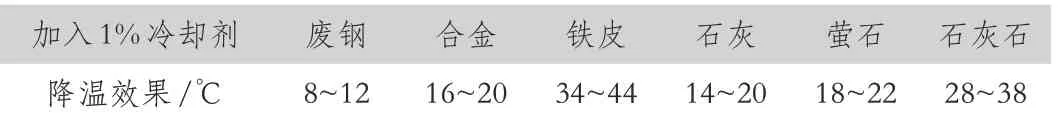

圖1 鋼水中硅含量與渣中Cr203 含量的關系

圖2 堿度與渣中Mn0 含量的關系

表2 某鋼廠200 系主要元素含量表

4.3 硅鐵消耗計算

充分認識硅鐵在還原期的作用,才能明白硅鐵應該加入多少量。硅鐵在還原期的主要作用有三方面:升溫、還原、合金化。

4.3.1 升溫

冶煉200 系列鋼種,在還原期加入了大量的還原料,還原溫度不足,必須燒硅升溫。升溫的時間根據實際溫度要求控制,按照燒硅升溫方法可算出升溫耗損的硅鐵量。依然以75m3/min 流量供氧三分鐘計算消耗硅鐵量:m=1.429*75*0.92*3/32*28/0.75=345.1kg。

4.3.2 還原

AOD 渣中主要氧化物有Cr2O3、MnO、FeO,而其中Cr2O3占絕大部分。計算出還原鉻所需要的硅鐵量,基本上就可以確認還原所需要的總量。AOD 鉻的收得率基本在96%左右,根據碳樣的鉻含量和加入的鉻總量,可估算出被氧化的鉻的質量,根據反應方程式(1)即可算出還原鉻所需要硅的量。被氧化的鉻的質量有兩種計算方法:①被氧化的鉻質量=鐵水中鉻的質量+高碳鉻鐵的鉻質量-氧化終點的鉻質量;鐵水中鉻的質量和高碳鉻鐵的鉻質量都可以直接計算,氧化終點鉻的質量需要根據碳樣的鉻含量進行估算。②經驗公式:被氧化的鉻質量=(理論鉻含量-碳樣鉻含量)*理論鋼水量;以75 噸目標鋼水量冶煉J1 鋼種舉例:鐵水兌入59 噸,鐵水含鉻3.5%,加入高鉻15.5 噸(鉻含量55%),碳樣鉻13.0%、錳0.4%。加入還原料9 噸(硅錳、電解錳)合金化后理論計算鋼水量78 噸,則還原前的鋼水量可按理論鋼水量的83%計算(因為氧化的程度和各爐次噴濺不同,還原前的鋼水量也不一樣,83%是經驗值,對絕多數爐次較準確),即78*0.83=64.74 噸。

(1)理論被氧化的鉻=59000*0.035+15500*0.55-64740*0.13=2173.8kg。

鉻收得率按96%計算,減去總量的4%。

即(59000*0.035+15500*0.55)*0.04%=423.6kg。

需要還原的鉻:2173.8-423.6=1750.2kg。

需要的硅:84*1750.2/208=707kg。

換算成硅鐵:707/0.75=942kg。

(2)被氧化的鉻=(15.2-13)*0.01*78000=1716kg。

需要的硅:84*1716/208=693kg。

換算硅鐵:693/0.75=924kg。

比較兩種算法結果基本相近,但方法B 過程計算較快速。

同理可算出被氧化的錳的質量和還原錳需要的硅:(59000*0.008-64740*0.004)*28/110=54kg。

則還原MnO 所需要的硅鐵為72kg;氧化亞鐵等其他氧化物的量根據經驗值耗費200kg 硅鐵即可(300 系鋼種可同理推算)。

4.3.3 合金化

根據終端成份對硅含量的要求計算。J1 硅含量0.27-0.6%,按0.35%計算:75000*0.0035=262.5kg,換算成硅鐵:262.5/0.75=350kg。

綜合需要硅鐵總量:345+942+72+200+350=1809kg,換算成高硅硅錳(28%)4846kg。

還原回來的硅到底需要有多少,才能保證還原充分,查閱相關資料,沒有一個統(tǒng)一的說法。于是統(tǒng)計了大量的還原樣以及還原渣數據分析,得出如下圖1、圖2 的數據。

從圖中數據可以看出隨著鋼水中硅含量的提高,渣中Cr2O3的含量相應減少;渣中MnO 含量隨堿度變化明顯,堿度越低,其含量越高。綜合數據分析,鋼水中硅含量應保證大于0.20%,堿度大于1.80,方可保證渣中氧化物的充分還原。圖3 為常見硅低于0.2%的還原渣狀態(tài)。

圖3 常見鋼水硅低于0.2%的還原渣

4.4 還原期脫硫的反應機理

煉鋼過程中,硫等元素的反應主要在熔渣與金屬液間進行。鋼中的硫主要來自鐵水、廢鋼、鐵合金、造渣劑(如石灰、鐵礦石等。硫在渣中以的形式存在。鋼中常含有大量的合金元素,如Mn、Si、Al、Ti 等。通常只有少量的硫固溶于鋼中,大部分則存在于夾雜物中。

在酸性渣中幾乎沒有自由的離子,因此,酸性渣脫硫作用很小;而堿性渣則不同,具有較強的脫硫能力。影響鋼渣間脫硫的因素主要有熔渣成分、鋼液成分和熔池溫度等,具體如下。

(1)熔池溫度。鋼渣間的脫硫反應屬于吸熱反應,吸熱在108.2 kJ/mol ~128 kJ/mol 之間,溫度升高,反應的平衡常數和硫的分配系數增加,有利于脫硫。另外,升高溫度還可加速石灰的溶解和提高渣的流動性,可提高脫硫速度。因此,高溫有利于脫硫反應進行。

(2)爐渣堿度。堿度提高,可提高爐渣中(CaO)或的活度,這有利于提高硫分配比。但提高堿度時,應注意保持爐渣良好的流動性。

(3)渣量。增大渣量,可使鋼水中的硫含量降低。

4.5 脫氧

脫氧是指向煉鋼熔池或鋼水中加人脫氧劑進行脫氧反應,脫氧產物進人渣中或成為氣相排出。常用脫氧元素有Mn、Si、Al、Mn 和Si,常以鐵合金的形式作脫氧劑。

在煉鋼實踐中,脫氧與合金化一般幾乎同時進行。加人鋼中的脫氧劑,一部分消耗于鋼的脫氧,轉化為脫氧產物排出鋼液;另一部分則被鋼液吸收,起合金化作用。而加入鋼中的大多數合金元素,因其與氧的親和力比鐵強,也必然起一定的脫氧作用。因此,有時不可能把脫氧與合金化操作截然分開,而是二者聯(lián)系緊密。合金化操作的關鍵問題是合金化元素的加入次序,一般的原則是。

(1)脫氧元素先加,合金化元素后加。

(2)脫氧能力比較強而且比較貴重的合金,應在鋼水脫氧良好的情況下加人。

(3)熔點高、不易氧化的元素,可加在爐內。根據以上原則,為使合金化元素損失少、收得率高,合金加入次序應根據合金元素對氧的親和力決定。Ni、Cu、Mo、Co 等元素與氧的親和力低,可隨爐料一起加人或在冶煉過程中加入;而Mn、Cr、Si、Ti、Al等與氧的親和力較強或很強,推后加入。

5 通過還原渣性渣色估測還原是否充分的途徑探討

還原期其實就是鋼水激烈攪拌的過程,鋼液攪拌使鋼液成分和溫度均勻化并促進冶金反應。還原期的一個重要任務就是把渣中的金屬氧化物還原回來,把鋼中的雜質盡量除去。而還原得充分與否,與還原渣有重大關系。

5.1 熔渣的粉化機理

AOD 不銹鋼渣具有溫度高、堿度高、冷卻過程相變復雜以及易粉化等特點。AOD 精煉造渣材料主要是石灰、白云石;還原期加入硅鐵、硅錳合金等進行還原,螢石球化渣。

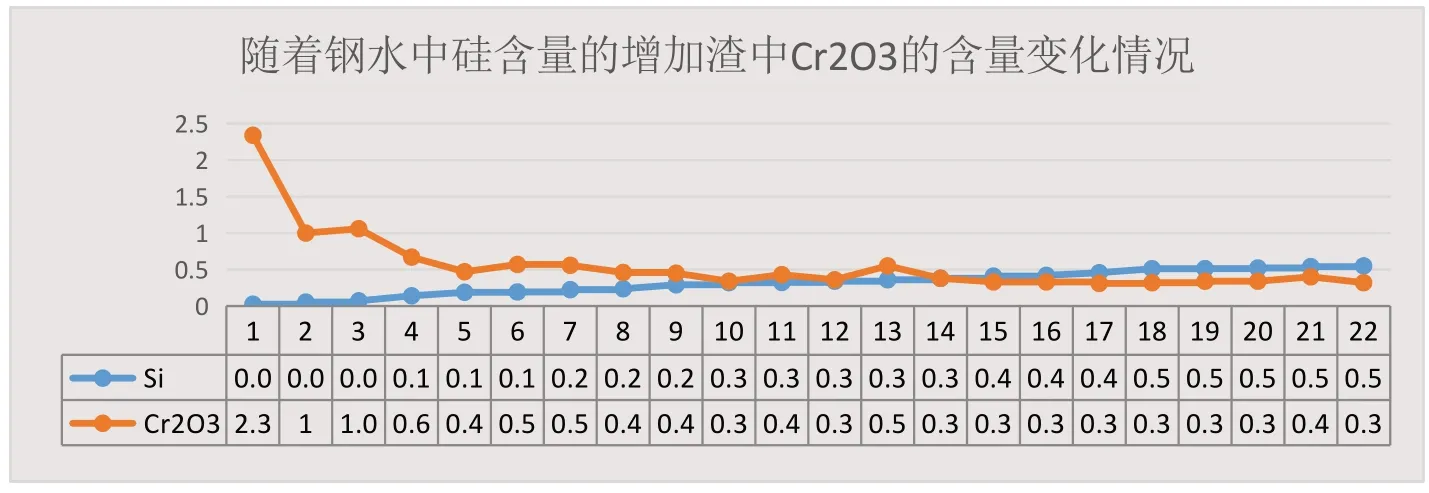

粉化反應方程式如下:

反應(5)為主反應,反應(6)為次反應,3CaO?SiO2僅存在于1250℃~1900℃之間,隨著溫度降低發(fā)生反應(7),故冷卻后的不銹鋼渣主要以2CaO?SiO2和和游離CaO 形式存在。并且隨著鋼渣的冷卻,渣中2CaO?SiO2將發(fā)生圖4 所示相變,且由于最終相的密度值為2.97,而相的密為3.31;所以,在發(fā)生向轉變過程中,伴隨著發(fā)生體積膨脹,體積增加約14%,這就是導致AOD 不銹鋼渣冷卻過程中粉化的主要原因。低堿度渣中的CaO 和SiO2主要以3CaO?2SiO2相和CaO?SiO2相存在,不存在2CaO?SiO2相,也就不會發(fā)生了向轉變,鋼渣未發(fā)生粉化。

圖4 不銹鋼渣中2Ca0·Si02 隨溫度降低發(fā)生相變的過程[4]

5.2 渣色

爐渣的氧化性、還原性,取決于(αFeO)的高低。

當w(FeO+MnO)<1%還原充分,有利于反應進行,也是脫氧、脫硫的前提。硫的分配比與渣中w(FeO+MnO)成反比關系。w(FeO+MnO)含量越高,硫分配比越低,脫硫越難。爐渣的顏色分黑、灰、綠、白。從黑到白渣子還原性逐漸增強。

黑渣——w(FeO+MnO)>2%,渣的氧化性很強,不具備還原性,需進行強烈的還原脫氧。調整方向,提高爐溫和堿度,保持渣子良好流動性,降低氬氣,避免鋼水裸露。

灰渣——w(FeO+MnO)處在1%-2%之間,渣的氧化性較弱,但還需要進一步還原。

綠渣——還原性較好,但綠渣中Cr2O3尚有較多。

白渣——渣中w(FeO+MnO)<1%,渣的顏色呈白色是煉鋼常造的一種堿性渣。好的白渣均勻地粘在樣勺上3mm~5mm厚,冷卻后變粉末。白渣下鋼種的氧向渣中擴散減少鋼中氧含量,白渣形成時間快,有良好的脫氧脫硫能力,白渣有利于與鋼水分離而上浮,減少鋼水污染。

5.3 渣子形狀

玻璃狀落片,表明渣子SiO2、MnO 含量高;渣面平滑,則厚度適中,渣況良好;渣面粗糙不平,那么石灰量過大,有未熔化顆粒。

5.4 通過還原渣性渣色估測還原是否充分的一種途徑

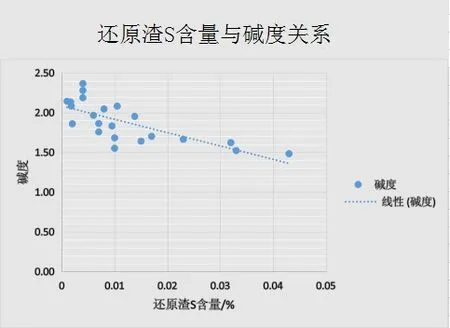

AOD 還原是否充分,就是對渣中氧化物含量的判斷,而渣中氧化物含量的多少主要受鋼水中硅含量和堿度影響,S 含量間接體現(xiàn)了堿度。因而,可以通過還原渣判斷硅含量、S 含量,推算出堿度大概范圍,從而判斷還原充分與否。

AOD 還原好后倒爐出渣取樣,取樣瓢上會沾有還原渣。現(xiàn)場收集了大量樣瓢上渣子的樣本,總結了如下一種判斷還原是否充分的辦法。

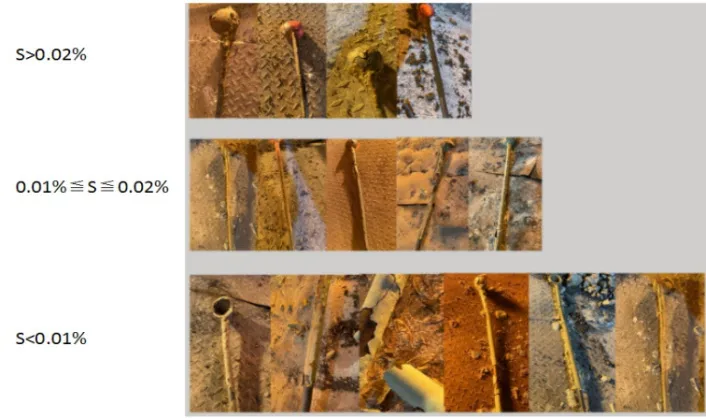

(1)首先觀察樣瓢上沾的還原渣,操作工在操作室就可以較清楚看到樣瓢上的渣子形態(tài)。初步判斷此爐鋼水S 含量和硅含量,推斷堿度。判斷方法參考圖3、圖5;此步驟主要判斷S 的大致范圍,即S>0.02%、S 在0.01%~0.02%之間以及S<0.01%和硅含量大于等于0.2%的情況。

(2)從還原渣的粉化情況推測鋼水S 含量和堿度。判斷方法參考還原渣S含量比色卡以及堿度與S含量關系圖,見圖7、圖8;此步驟等渣子粉化后參照比色卡判斷具體S 含量。

(3)通過上面2 步判斷出硅含量大于0.2%、S 小于0.01%,則可初步得出結論:此次還原具備良好的化學還原條件。此時還要考慮還原期渣子的流動性,也即是渣稀渣稠情況,只有在渣子流動性良好的前提下,才能滿足AOD 還原的動力學條件,攪拌到位,還原充分。判斷好渣性渣色,確認還原充分即可進行下一步出渣操作。

經過現(xiàn)場驗證,通過步驟一初步判斷S、Si 含量準確率在95%以上,步驟二判斷S 含量(誤差0.003%)準確率在90%以上,在一定程度上可幫助AOD 操作工做好還原操作。

6 小結

(1)AOD 還原期作為整個冶煉周期的重要環(huán)節(jié),有必要做好還原操作。

(2)還原保證足夠的還原劑(硅鐵量)方可保證還原充分。

(3)還原終點硅、硫含量的多少是還原充分與否的一個重要衡量依據,正常要求硅大于0.2%、硫小于0.01%以及堿度大于1.80。

(4)還原渣子良好的流動性是還原充分的前提。

圖5 還原渣S 含量快速判斷對比圖

圖6 還原渣S 含量與堿度線性關系圖

圖7 還原渣S 含量比色卡