燒結機臺車在線更換裝置的應用分析

康 廣

(承德鋼鐵集團有限公司,河北 承德 067000)

針對傳統臺車更換方式的更新,燒結機臺車在線更換裝置的使用大大節省了必要的人力與時間,保證了燒結機的生產效率與工作質量,確保了臺車更換過程對燒結礦的影響降至最低,實現了燒結機自動化水平。

1 使用臺車更換裝置的優勢

其和原來人力替換臺車的模式大不相同,在線替換燒結機臺車的裝置對比來講擁有更強的優勢。這一裝置的重要優勢就在于以下幾點:①原來在對燒結機臺車進行替換操作時,通常要用到4 個人~5 個人分別在左右兩側協作完成。原來在替換臺車時必須用到人力,同時在替換期間還必須借助鋼絲繩才能對臺車完成替換和安放工作,因此對人數的要求較高,并且還會消耗大量時間和人力。但有了臺車在線替換裝置就有效解決了人力消耗過大的問題。②原來的臺車替換設備在產生問題以后,不但需要清除掉臺車上堆放的物料,在清除完畢以后才可關停燒結機,再對臺車進行替換。但有了在線替換臺車的裝置,不但能夠省去對物料進行清除的環節,另外,還不用關停燒結機和主抽風機的運行,同時也大大的節省了時間成本,總得來講不但降低了人力和時間的消耗,還能夠有效確保燒結礦的產出量和高質量。

2 臺車更換裝置

2.1 在技術方案的選擇上

對燒結機臺車進行替換的裝置中包含了:頭輪、下部可動外曲軌、下部外直軌、下部驅動裝置、外曲軌、中部固定外曲軌、框架、臺車移出軌、臺車移入軌、拉出裝置、上部可動外曲軌、推進小車、復位裝置以及臺車。而其中的外曲軌又被細分為上部可動外曲軌、中部固定外曲軌和下部可動外曲軌。在對臺車進行移除時,必須首先確保將臺車轉移到軌道外部,同時還需要處在下部可動外曲軌的外側,如此便可以完成對臺車的轉移處理;當臺車處在工作狀態時,和臺車運轉相同方向的兩邊把驅動下方可動外曲軌中的驅動設備開啟,確保下部可動外曲軌能夠順利運轉。

2.2 臺車更換方法

2.2.1 準備工作

對出現問題的臺車進行確定,把全新完好的臺車置于臺車移入軌的等待位置上。

2.2.2 故障臺車移出

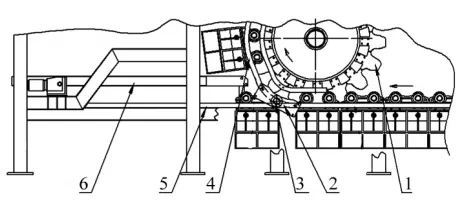

第一,頭輪將出現問題的臺車推移到適當的位置,下部的驅動部分促使下部可動外曲軌于臺車運轉方向的兩邊向外慢慢推移,這時下部的可動外曲軌會開啟構成相應的缺口。第二,在頭輪的推移中有問題的臺車順延臺車移出軌進行轉移,而后在外曲軌下方的缺口上將臺車環轉移出來,與此同時,會在頭輪上產生空齒槽。第三,利用拉出裝置將有問題的臺車移出。第四,在下部驅動裝備的作用下,對下部可動外曲軌進行反方向的驅動,關停下部可動外曲軌的運行,這時外曲軌下方的缺口也會關閉。如圖1 所示,正處在拉出裝備對有問題臺車進行拉出的環節。

圖1 拉出裝置拉出故障臺車

2.3 新臺車移入

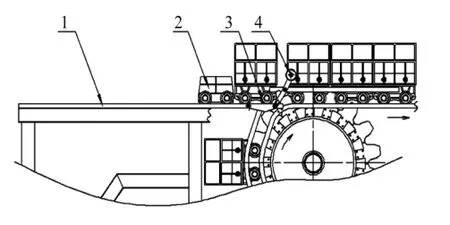

第一,頭輪的空齒槽運行到適當的方位,由推進小車對全新的臺車進行推移,順著臺車移入軌道向著頭輪的位置轉移;第二,全新的臺車促使上部可動外曲軌圍繞自己和臺車移入軌一邊的交點逐漸向下部轉移,一直到上部可動外曲軌上的非交接端和頭輪處內曲軌搭接上為止,這時上部的可動外曲軌由初始的方位轉變成了換車的方位,同時在外曲軌的上方產生缺口;第三,在推進小車的作用下,全新的臺車轉移到適當的方位,同時和燒結機進行同速聯動,全新臺車的前輪順著上方的可動外曲軌的外部由外曲軌上方的缺口位置轉移相應的頭輪空齒槽,這時后推進小車向后倒退,而燒結機的頭輪裝置則拉動新臺車不斷向前移動;第四,在全新臺車的后輪和上方可動外曲軌的外部進行分離以后,全新臺車的后輪也會轉移到相應的頭輪空齒槽中,以構成全新、完好的臺車環;這時,上方的可動外曲軌會在復位裝備的驅動下順著交點逐漸向上轉移,恢復到原來的位置,同時外曲軌上方的缺口也會關閉。如圖2 所示,正處在推進小車對新臺車進行推進的環節中。

圖2 推進小車推進新臺車

2.4 技術性能

2.4.1 設備性能參數

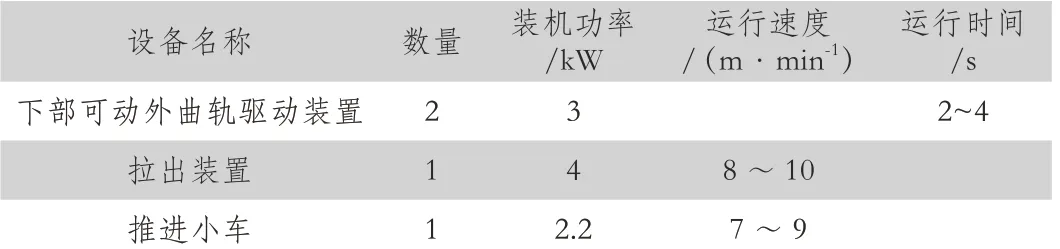

燒結機臺車替換裝備中的驅動部分重點包含:拉出裝備、下部驅動裝備以及推進小車,在性能方面具體的參數如表1 所示。在下部可動外曲軌的外部一側裝配著下部驅動裝備,主要作用為對下方的可動外曲軌進行開啟和關停,對下方可動外曲軌進行開啟需要用2s ~4s,對下方可動外曲軌進行關停同樣需要2s ~4s。拉出裝備順著臺車移出軌道進行運轉。主要用處為把問題臺車從臺車環中移出,其運轉的速度在每分鐘8m ~10m。推進小車順著臺車的移入軌道進行運轉,主要作用是把新臺車推移到頭輪的空齒槽中,其運轉的速率和燒結機運轉的速率是相同的,在向后退移上的速度在每分鐘7m ~9m。

表1 驅動設備性能參數

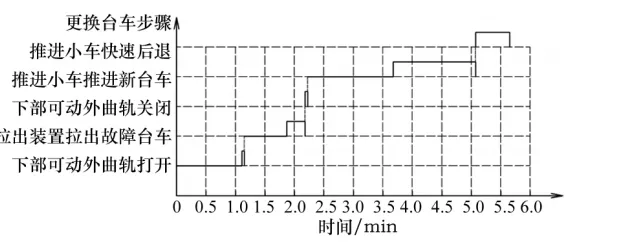

2.4.2 臺車更換時間

在對臺車進行替換時,一般燒結機的運轉速率會維持在每分鐘1m ~2.5m,系統運轉的周期為511min,在對臺車進行替換時需要用掉的時間為25min。圖3 屬于燒結機運轉速度每分鐘2m 期間替換臺車的時序圖。如果在圖3 的速度中對臺車進行替換,那么系統的運轉周期為5.62min,在對臺車進行替換時需要的時長為2.38min。

圖3 燒結機運行速度2m/min 時更換臺車時序圖

3 節能降耗項目升級改造

3.1 節能型點火器的應用

其中燒結機的點火裝著在改良以前經常出現堵塞想象,容易受到浮動的煤氣壓力的干擾,在平時生產過程中,采用檢修蒸汽或者是在線進行疏通,能夠有效改善點火的成效,但是保持的時長較低。想要優化這一問題,可以對節能型的點火器進行利用。全新的點火保溫爐主要是由保溫段和點火段構成的。將焦爐煤氣當作點火燃料,將常規的空氣單做促進燃燒的風力,利用可分離式的螺栓將保溫段和點火段連接起來,在點火段的爐頂部裝配著兩部邊部高強的點火燒嘴與兩排雙斜式的主燒嘴,其中第一排的燒嘴是10 個,第二排的燒嘴是9 個。在點火段的側墻處裝配觀察孔兩個,分別設置在兩側。在點火段的爐頂部裝配著兩個檢測點,在側墻板部設置了一個爐膛壓力采樣點。新型的點火器具有以下結構特征:耐水內襯主要運用的是無水冷和預制塊構造;爐體鋼則運用的是組合框架、分段和滾輪行走的構造;其中點火爐燒嘴和爐前管路運用的是鋼管硬鏈接的構造,在爐前煤氣管道處設置有雙球閥。在將耐材澆筑淘汰以后慢慢升級為烘爐技術,利用預制的組裝邊來制造邊烘爐新型技術,全新的點火器前部的十個火嘴和后部的9 個火嘴會一同點火,有效達成雙斜式雙排點火的目的;另外將爐膛的高度下降200mm,減小布料的料面和點火火焰之間的長距,促使煤氣燃燒產出的體能被完全利用;此外,減小助燃風和煤氣融合以后火嘴的長度,達到提升點火強度的目的,增加點火的時長,有效提升設施運行的安全性、高效率、低損耗和使用壽命。

3.2 熱風點火節能技術的應用

在帶冷機的中溫部分和高溫部分產出的廢氣重點用在鍋爐上,以便產出蒸汽,在低溫部分的150℃~200℃的廢氣還未被有效運用起來。如果把低溫部分的廢氣和一些高溫部分的廢氣融合在一起,到達250℃上下以后,可傳輸到點火程序中用于燃燒的助力,不但能夠有效減少點火保溫爐中煤氣的耗損,還能夠有效降低廢棄的排放量。綜合工作場地的具體情況,原有煤氣的主要管路不用改變,只針對一部分的空氣管路實施改進,增加回熱風的管道。原有的點火器保溫部分的熱風管路設置于助燃風機平臺的上方,熱風屬于是帶冷機中溫部分和高溫部分產出的廢氣,會直接把熱風管路中的熱風輸送到多管除塵器中,再將除塵以后的熱風通過回熱風機傳送到助燃空氣管路中用于點火工作中,同時將除塵灰放到平臺下方的返礦皮帶上。

3.3 提高料溫技術改造

在對混合料的溫度進行高效提升的過程中,把汽包與雙機余熱鍋爐預熱器實施替換,對余熱鍋爐蒸汽的壓力做到有效提升,確保自身產出的蒸汽的質量與供應量,在提升材料溫度上帶來保障。另外,針對三臺機小礦槽蒸汽噴嘴實施改良,將原來的單排六個噴嘴改造成圍繞型的噴嘴,共計22 個,有效增多進到小礦槽中的蒸汽,使得混合料能夠得以更為均勻的預熱,提升預熱的成效,改良以后混合料的溫度從原來的40℃~50℃,提升至70℃上下,超過了廢氣露點的溫度,使得燒結期間過濕層變薄,優化了工作過程中的透氣度,有效提升了燒結礦的產量和質量。

4 結語

總之,本文講述燒結機臺車在線更換裝置的應用分析,提升了生產效率,大大降低了臺車更換對燒結礦產量的影響,提高了燒結生產的自動化水平。