煉鐵高爐上料控制系統淺析

呂 亮,胡振江,徐向春

(承德鋼鐵集團有限公司,河北 承德 067000)

1 高爐煉鐵生產工藝簡介

鐵生產過程的核心是從天然形式還原鐵的過程-礦物質和其他含鐵成分。現代大型窯爐中鐵的生產原理是,高爐中的礦石在特定的氣氛中(還原物質C0,H2,C;合適的溫度等)通過物理和化學反應接收還原的鐵。在生產過程中,負載(礦石),燃料(焦炭)和助劑通過進料帶從爐膛的頂部裝入爐膛,預熱的空氣通過位于爐膛底部的噴嘴吹入爐膛。沿著爐子的外圍。當焦炭燃燒時,隨著負載從頂部到底部移動,生成的一氧化碳和氫氣流從底部到頂部移動,彼此接觸,交換熱量,逐漸收縮,最后在高爐底部變成鐵,同時形成爐渣。

2 高爐上料生產工藝

料批制度。

2.1 物料組系統物料

批處理系統是指根據煉鐵過程的要求,控制系統中原料(礦石,焦炭等)組合以及不同類型物料稱量的順序。

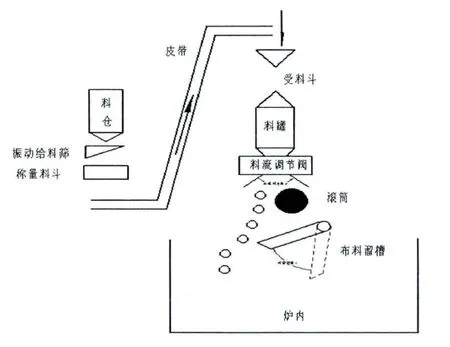

2.2 收集,排放和運輸過程

2.2.1 配料

配料過程如下:按照料批制度,所選礦物質對應于振動篩的作用,并將礦物質排入各自的稱重料斗。當達到設定的重量時,振動篩將停止,輸入當前重量并等待釋放指令。振動篩下方的粒狀物料由破碎帶輸送機送至破碎倉。

2.2.2 裝卸、運輸

通常,除了閑置或維修某條走廊外,每個礦物勺子的稱重料斗都充滿了稱重的貨物并準備卸下。卸貨時打開料斗排出口,礦石掉入皮帶輸送機中。當料斗重量下降到指定重量值的5%以下時,則認為已完成卸料,關閉卸料門并記錄卸料量和規定值將此變化(未釋放的殘留量)與其他加權值相乘以校正系列體重誤差。槽下方的主皮帶輸送機將負載發送到主皮帶輸送機,以指定順序裝載到爐頂頂部。

此外,傳送帶,振動篩和稱重料斗之類的設備會由于機械慣性和延遲而導致高爐裝載錯誤。因此,在PLC 編程過程中,增加了重量補償部分和自動振動跟蹤功能。

圖1 高爐上料系統結構圖

3 高爐進料要求和配料控制

高爐進料和配料系統必須具有以下控制要求。

3.1 PLC 功能

可以按順序自動檢查進料控制系統設備,并根據批次系統自動選擇料倉稱重和準備物料。根據每種稱重的稱量值,可以自動稱量和校正不同類型的礦物。模擬屏幕顯示車次,振動篩等狀態,模擬屏幕還配有時鐘,可以顯示和修改時間,對上料配料系統設備進行檢測,對上料設備、料車、鬧門等進行故障報警。

3.2 主機功能

主要顯示現場設備的狀態和過程參數,修改收集系統設置以及稱重和放置不同類型的礦物。為滿足組件系統的不同要求,可以隨時修改物料的輸入量和車次的放置量。

3.3 監視畫面

(1)加載高爐時現場顯示各種實時數據和設備狀態,例如:礦石重量值,焦炭重量值,皮帶狀態,返回皮帶狀態,皮帶狀態焦炭壓力機,振動篩狀態,空箱和滿重車隊狀態,進料設備狀態,均壓閥和放散閥狀態及布料器狀態等。

(2)顯示批次及車次,原料機的位置和探針的位置。

(3)顯示各種警報信息,例如,缺少物料警報,超物料報警,皮帶警報,門警報,物料卡車警報,以便于指示操作員平穩操作。

3.4 物料清單放置屏幕

主要是設置物料添加量,并顯示當前料倉中物料的實際重量。操作員根據當前筒倉中的當前物料輸入每種物料的指定值,并將數據傳輸到PLC。完成設定物料清單的功能,同時在組間自由組合,小料批循環備料功能,可完成零點自動變料操作及手動/自動切換功能,并將料單傳送到PLC進行備料、上料操作。

3.5 材質種類設定畫面

主要用于完成多個礦和多個料倉之間的對應關系。當操作員輸入每個礦種的代碼時,設置屏幕將自動將代碼轉換為當前礦種并顯示。

3.6 警報畫面

在報警模式下顯示控制點。

執行上述功能可以有效提高企業的工作效率,該系統需要滿足以下性能指標。

表1 高爐上料系統需要滿足的性能指標

4 高爐上料控制系統組成

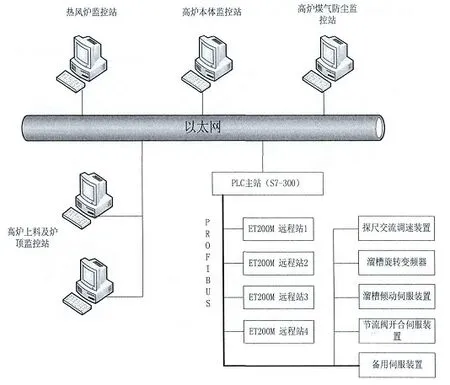

圖2 高爐上料控制系統結構圖

高爐本體主要分為四個系統,本體、上料及爐頂、熱風爐和除塵。其中上料系統以S7-300 為核心設置了一個PLC 主站。主站CPU 選擇S7-300 的414 處理器,輸入/輸出模板選擇S7300 系列模板。所有輸入/輸出模板安裝在ET200 遠程站上通過DP 網與主站連接。主千網采用10/100M 工業以太網,高爐上料系統的操作站工控機及PLC 主站通過工業以太網交換機掛在主千網上,并可通過光纖遠距離通訊。控制器擴展網采用DP 網。高爐探尺控制用的西門子6RA70 直流裝置、爐頂設備的伺服控制裝置及西門子6RA70 變頻裝置均通過DP 網絡連接到PLC 控制器上。采用這種結構可以使各控制器與工作站之間的數據交換更換快,并且可以提高可靠性,具有操作簡便、維護方便及可擴展性好等優點。

5 自動控制電氣系統的常見問題

電氣自動化控制設備是電子設備。該設備本身很復雜,對環境的要求很高。然而,高爐的體溫和制造過程中外部爐渣硫蒸氣的腐蝕對于電子設備來說非常嚴酷,這使得自動控制系統電子設備可以在過載或腐蝕性很強的環境中運行。因此,在生產過程中,自動控制系統可能會發生無法預測的故障。為了避免人員因故障而造成的損失和損失,應對高爐電氣控制系統進行自我控制設計,并增加繼電器趨勢監控屏幕和每個關鍵位置的限制,以方便員工解決及時發現問題。同時,必須保護相關設備免受高溫,腐蝕,靜電和干擾的影響,以確保電纜的安全。通過保障措施來確保整個電氣自動化系統的正常運行,從而提高熔化效率,并確保現場人員的安全。

6 新技術在高爐電氣控制系統中的發展方向

電子信息技術的發展促進了電氣自動控制系統的更新,尤其是智能技術的發展,成為了電氣自動控制系統未來發展的趨勢。智能技術主要是通過互聯網遠程控制終端和手持設備,隨著網絡技術的不斷發展,自動化系統與網絡技術很好的進行了結合,促使電氣自動控制系統更加的完善,控制更加智能化、無線化,操作簡單、便捷,還有效地節省了人力資源,提高了系統操作的精準度,推動了企業逐漸向智能化和無人化的進程發展。

7 結語

鋼鐵企業的高爐生產,通過引入電氣自動控制系統,不僅減少了職工的勞動強度,更提升了生產節奏,提高了金屬冶煉效率。因此,對于鋼鐵企業的技術人員來說,要不斷學習新技術,加大新技術在高爐生產中的應用,不斷促進高爐電自動化系統的更新。同時,電氣自動化系統的智能化轉型是鋼鐵企業發展的大趨勢,不僅促進了企業提質增效,還提升了企業的安全生產。