9E型燃氣輪機安裝調試技術探討

彭沖

(中電建湖北電力建設有限公司,湖北 武漢 430038)

某國Nandipur工程建設規模為1套425MW級燃氣-蒸汽聯合循環發電機組;這套聯合循環機組由3臺PG9171E型燃氣輪機發電機、3臺余熱鍋爐和1臺汽輪發電機構成;1臺燃氣輪機排出的煙氣經旁路煙道進入1臺余熱鍋爐;3臺余熱鍋爐產生的蒸汽單元進入汽機廠房后匯入母管進入1臺汽輪機作功。其中3臺燃機功率分別為95.4MW(環境溫度30℃,HSFO重油基本工況),鍋爐與汽輪機機組整體分配功率大約138.9MW。

1 存在問題及現狀

本項目燃氣輪機發電機組主要由輔機(Auxiliary),燃機(壓氣機Compressor、燃燒室Combustion chamber、透平Turbine),發電機(Generator)三大部分組成。其中,輔機主要是油系統(軸承潤滑油、控制液壓油、發電機頂軸油)、相關的啟動裝置(含盤車電機,啟動馬達和液力變扭器)和輔助系統(燃油泵、霧化空氣壓氣機等)組成;燃機室由壓氣機:對進氣增壓;燃燒室:通過對壓氣機的壓縮空氣燃燒加熱,增加工質作功;透平:通過膨脹作功,熱能轉變成機械能;發電機:并網發電,并通過主變壓器輸送到132kV升壓站至全國電網。該項目因巴國政府換屆等政治原因被一度擱置。因燃機放置現場達4年之久,露天風吹雨淋,又未進行整體盤動等措施,加之燃機為燃燒重油為原料,導致在安裝和調試、并網發電過程中,發生了一系列問題和缺陷,后在我方的努力下,基本解決了各類問題并完成了燃機整套啟動并網工作。

2 探討解決方案

2.1 燃機油循環

燃機油循環是燃機啟動點火前的一項重要工作,主要任務是保證燃機主油箱和各類油管道清潔并達到GE公司要求的NAS等級。主要包括潤滑油、液壓油、頂軸油循環,與汽輪機油系統不同,燃機所有油均為VG32透平油,并都取自于輔機底部油箱。液壓油和頂軸油循環與潤滑油系統類似,按GE公司的要求,潤滑油系統需達到8級,液壓油和頂軸油需達到5級,同時含水率小于100ppm。油循環過程中采取的措施主要是斷開各軸承進油口,并在回油口處加盲板隔離,啟動潤滑油泵并增加臨時板式濾油機24小時不間斷沖洗過濾循環,期間應停泵清理主油箱若干次。每臺燃機油循環時間大約20天左右,取樣合格,達到了GE的要求。

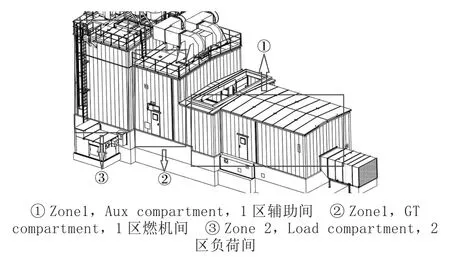

2.2 CO2噴放試驗失敗

作為燃機啟動前的重點系統,CO2滅火系統需要在罩殼內完成完全噴放試驗(full discharge test),以檢驗罩殼內CO2氣體的濃度(見圖1CO2氣體管道在燃機罩殼內的分布),并同步檢驗罩殼的嚴密性,CO2系統的完整性。2013年5月1日12:00啟動開始噴放,并記錄罩殼內濃度數據,發現各區間濃度不合格。濃度不到標準值的一半,試驗完成后我方立即組織人員檢查系統。發現末端噴嘴處有少量水溢出,經研究找到了原因。原來CO2管道系統安裝完成后按GE的手冊要求,管道需要做水壓試驗,試驗壓力等于設計壓力1.5倍=70bar×1.5=105bar,因水壓試驗后并未對系統進行徹底吹掃,管道系統中存在一定數量的液體水。當CO2噴放試驗時,CO2氣體從氣瓶中噴出來,此反應為氣化反應,反應過程大量吸熱,導致整個系統和管道中溫度驟降,觀察氣瓶和管道外壁均有“凝霜”現象,而管道內部因存在殘留的水而結冰,堵塞了管道,后續氣體不能通過,試驗失敗。二次試驗前我方組織人對整個系統進行了壓縮空氣吹掃,吹干殘留的水分。后試驗一次成功,解決了該問題。

圖1 CO2氣體管道在燃機罩殼內的分布

2.3 燃機霧化空氣溫度高

某日在點火啟動過程中發現,點火后約5分鐘,準備并網時候燃機跳機,Mark IV上顯示原因是霧化空氣溫度高。因為霧化空氣取自壓氣機內部并經霧化空氣壓氣機壓縮之后在點火噴嘴處與燃油混合,起到了霧化燃油使之燃燒更充分的作用。壓氣本身溫度較高,故系統需要冷卻水降溫,冷卻水系統中有自動調節溫控閥VTR2-1。該閥設定值為107±2℃,經檢查發現,因項目停工太久,導致該閥門溫度控制器失效,無法實現自動調節功能。后手動調節該閥門至正常,解決該問題。

2.4 燃油泵出口旁路門故障導致點火失敗

某日3#燃機在啟動點火時發現,無論如何努力,總是點火失敗,Mark IV顯示點火流量大,因點火油量主要由主燃油泵出口旁路門控制,于是開啟該閥門至最大值,仍點火失敗。查就地后發現,主油泵出口旁路門(VC3)閥桿斷裂,失去調節作用。后現場拆卸該閥門,采用加工閥桿并焊接的方式重新裝回閥門,并調節行程,再次點火成功。

2.5 重油溫度低無法投用

南迪普項目燃機設計燃料為輕、重油兩種,一般點火啟動并網,至20MW負荷使用輕油,之后逐步切換至重油。因重油黏度較大,冷態情況下基本無法流動,故全場重油輸送管道均設計了伴熱管道,按GE要求送進燃燒室內的重油溫度必須控制在115~121℃,溫度區間極小。這就要求在投重油前,先啟動重油前置模塊(供油泵),采取一邊循環一邊加熱,直至滿足GE要求的溫度區間。某日系統點火并網一切正常,輕油帶負荷的同時,運行也啟動了重油系統并投了加熱,但加熱半小時后檢查輕重油切換三通閥(FV358)前溫度始終只有40℃,遠低于要求的溫度,檢查系統發現,重油加熱器內蒸汽溫度已到200℃,加熱器出口重油溫度也有150℃,后分析原因,可能是重油過濾模塊內重油溫度較低,造成重油系統無法循環流動,故現有加熱只是局部加熱。后調整方法,打開重油過濾模塊排空門排放,增加系統流動速度,溫度逐步回升,并最終達到115℃,圓滿解決該問題。

2.6 燃機初次啟動振動大

3#燃機首次點火沖轉時發現,Max Vib軸承振動較大,尤其時負荷間3#軸承,并有連續不穩定的趨勢,最大時達到8~9mm/s,瀕臨警報值12.7mm/s,對安裝單位來說,轉動機械的振動和溫度時衡量安裝好壞的重要指標。半小時后,振動恢復正常,并網后振動維持在3~4mm/s。后分析原因,燃機不同于汽輪機,因燃燒室內最高溫度達1200℃,設備受熱之后急劇膨脹,所以輔機-燃機,燃機-發電機聯軸器都是偏心聯接,燃機整體朝輔機膨脹,相應燃機底部前后分別安裝有膨脹點和固定點。燃機首次膨脹受阻、不均勻膨脹都會導致劇烈振動。應就地檢查膨脹情況,特殊時應調整固定和膨脹點,使燃機自由膨脹后,振動自然恢復正常。

2.7 IGV角度與轉速故障

某日2#燃機在點火沖轉過程中,發現當轉速達到1256r/min時,系統跳閘并發出故障,IGV angel trouble角度故障。經分析發現,IGV角度與轉軸轉速成一定比例關系,正常條件下當系統轉速上升時IGV角度會自動調節并增大,以滿足一定的進氣要求。但Mark Iv上顯示IGV角度已經上升,就地檢查發現,實際IGV角度并未增加,但液壓油系統完好,IGV執行器也無故障。后經繼續檢查發現IGV執行器90TV-1上電磁閥線圈燒毀,導致液壓油系統無法正常控制,IGV角度無法調節,更換該線圈后解決該問題。

3 結語

通過不段的分析實踐并總結,圓滿解決了該9E型燃機安裝和調試過程中出現的各種問題,最終實現了燃機并網發電及可靠性運行。