700 MPa級熱軋高強鋼在剪切加工過程中分層開裂的原因

劉 穎1,周朝剛2,汪云輝

(1.唐山科技職業技術學院材料工程系,唐山 063001;2.華北理工大學冶金與能源學院,唐山 063210;3.河鋼集團唐鋼公司技術中心,唐山 063016)

0 引 言

汽車的輕量化是發展綠色經濟,打造可持續發展生態鏈,實現我國從汽車大國向汽車強國轉變,滿足綠色低碳出行要求的必然發展趨勢,這也促進了各種通過熱軋、冷軋等工序生產的汽車用高強鋼的研究與開發。但隨著鋼強度等級的不斷提高,鋼材在加工和使用過程中經常會出現分層、回彈和開裂等缺陷。許多學者對這些缺陷出現的原因進行了分析[1-8]。研究發現,在對汽車橫縱梁用熱軋高強鋼卷進行剪切加工后,其剪切斷面一般會出現彈性變形、塑性變形、裂紋擴展以及斷裂等現象,而剪切斷面質量的好壞將影響鋼板的后續使用性能[9]。其汽車橫縱梁用700 MPa級熱軋高強鋼的生產流程為鐵液預處理→轉爐煉鋼→精煉→連鑄→軋制→卷取,其中:轉爐煉鋼時的溫度為1 6351 660 ℃,轉爐終點氧體積分數為0.06%0.07%,吹煉時間為2025 min;連鑄時采用低碳覆蓋劑和包晶鋼保護渣,溫度控制在1 5301 550 ℃;軋制包括5道次粗軋和7道次精軋,終軋溫度為850870 ℃;卷取溫度為600620 ℃,得到鋼卷板厚度為3.0 mm。在對鋼卷進行原料鋼卷上料→開卷→矯直→定尺橫剪→定尺縱剪→落料→整修→沖孔→沖壓成型過程中,發現在縱向剪切后鋼板出現分層開裂現象。但是目前,有關汽車橫縱梁用700 MPa級熱軋高強鋼在剪切加工過程中分層開裂原因的研究較少,如何通過合理的工藝參數調控分層開裂問題是提高唐鋼700 MPa級熱軋高強鋼在國內外鋼鐵市場有效競爭力的關鍵。為此,作者對700 MPa級熱軋高強鋼板在剪切加工過程中分層開裂的原因進行了分析,并提出了相應改進措施。

1 理化檢驗及結果

1.1 分層開裂形貌

鋼卷經開卷、縱向剪切后,觀察鋼板橫截面的形貌。由圖1可以看出,分層開裂現象出現在鋼板寬度的中間位置。

在裂紋區域附近取樣,沿裂紋擴展方向剖開,剖面經磨制、拋光后,采用SIGMA-HD型掃描電鏡(SEM)觀察裂紋擴展形貌。由圖2可以看出:分層裂紋主要出現在鋼板厚度的心部區域,裂紋擴展長度在35 mm。

圖1 高強鋼板中分層開裂的宏觀形貌Fig.1 Macroscopic morphology of lamellar cracking in the high strength steel plate

圖2 高強鋼板中裂紋擴展形貌Fig.2 Crack growth morphology in the high strength steel plate:(a) crack 1 and (b) crack 2

1.2 化學成分

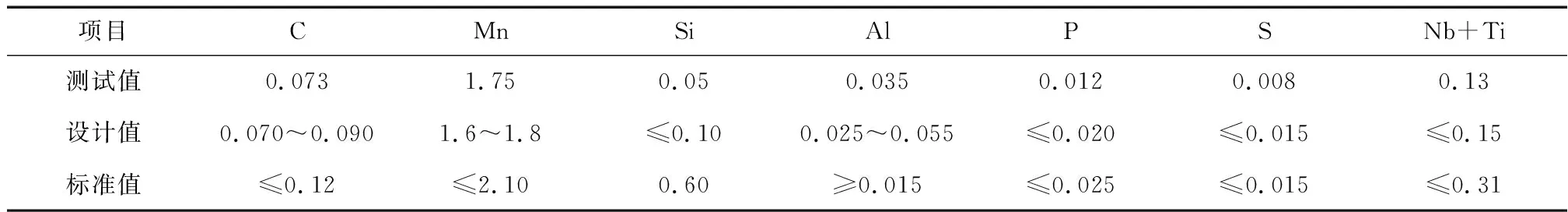

700 MPa級高強鋼汽車橫縱梁與其他構件之間存在剛性焊接連接。碳含量越高則鋼的焊接性能越差,因此要求該高強鋼中碳質量分數較低;汽車橫縱梁在加工成型后需對其表面進行噴涂,因此需保證熱軋帶鋼表面質量良好,無氧化鐵皮存在,這就要求鋼中的硅含量較低;為了提高鋼的強度等級還需添加鈮、鈦等微合金元素進行強化[10-12]。采用ARL4460型直讀光譜儀對700 MPa級熱軋高強鋼板的化學成分進行測試。由表1可以看出,該700 MPa級熱軋高強鋼的化學成分滿足設計要求以及EN-10149-2:2013標準的要求。

表1 700 MPa級熱軋高強鋼的化學成分(質量分數)

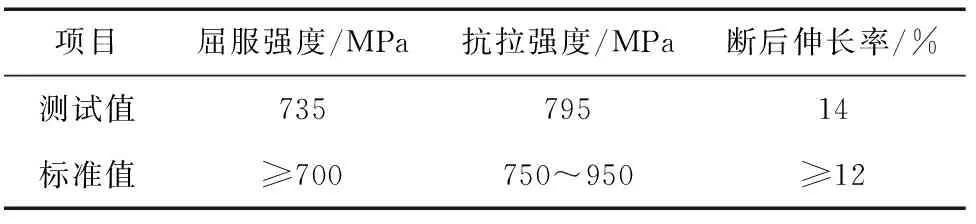

1.3 拉伸性能

按照EN-10149-2:2013,在鋼板未開裂部位沿縱向截取拉伸試樣,采用Z330E型330 kN電子拉力試驗機進行室溫拉伸試驗,拉伸應變速率為0.006 7 s-1。由表2可以看出,該高強鋼的拉伸性能滿足EN-1049-2:2013標準要求。

表2 700 MPa級熱軋高強鋼的拉伸性能

1.4 顯微組織

分別在分層開裂鋼板裂紋附近和未分層開裂鋼板上截取金相試樣,經磨制、拋光,用質量分數4%的硝酸酒精溶液腐蝕后,采用Axiovert 40MAT型光學顯微鏡觀察鋼板橫截面的微觀形貌。由圖3可以看出,分層開裂鋼板沿其厚度方向的中心部位存在貫穿于整個視場的黑線區域,而未分層開裂鋼板中未出現黑線區域。

圖3 分層開裂鋼板裂紋附近和未開裂鋼板橫截面的顯微組織Fig.3 Microstructures of cross section near cracks of lamellar cracked steel plate (a) and uncracked steel plate (b)

圖4 分層開裂鋼板中裂紋尖端和黑線區域的SEM形貌Fig.4 SEM morphology of crack tip (a) and black line area (b) in the lamellar cracked steel plate

采用SIGMA-HD型掃描電鏡(SEM)對分層開裂鋼板中黑線區域及裂紋尖端形貌進行觀察。由圖4可以看出,分層開裂鋼板中的裂紋終止于黑線區域,黑線區域為鐵素體-珠光體帶狀組織。帶狀組織是由連鑄過程中的成分偏析導致的,而熱軋工藝的不合理加劇了帶狀組織的形成[13]。

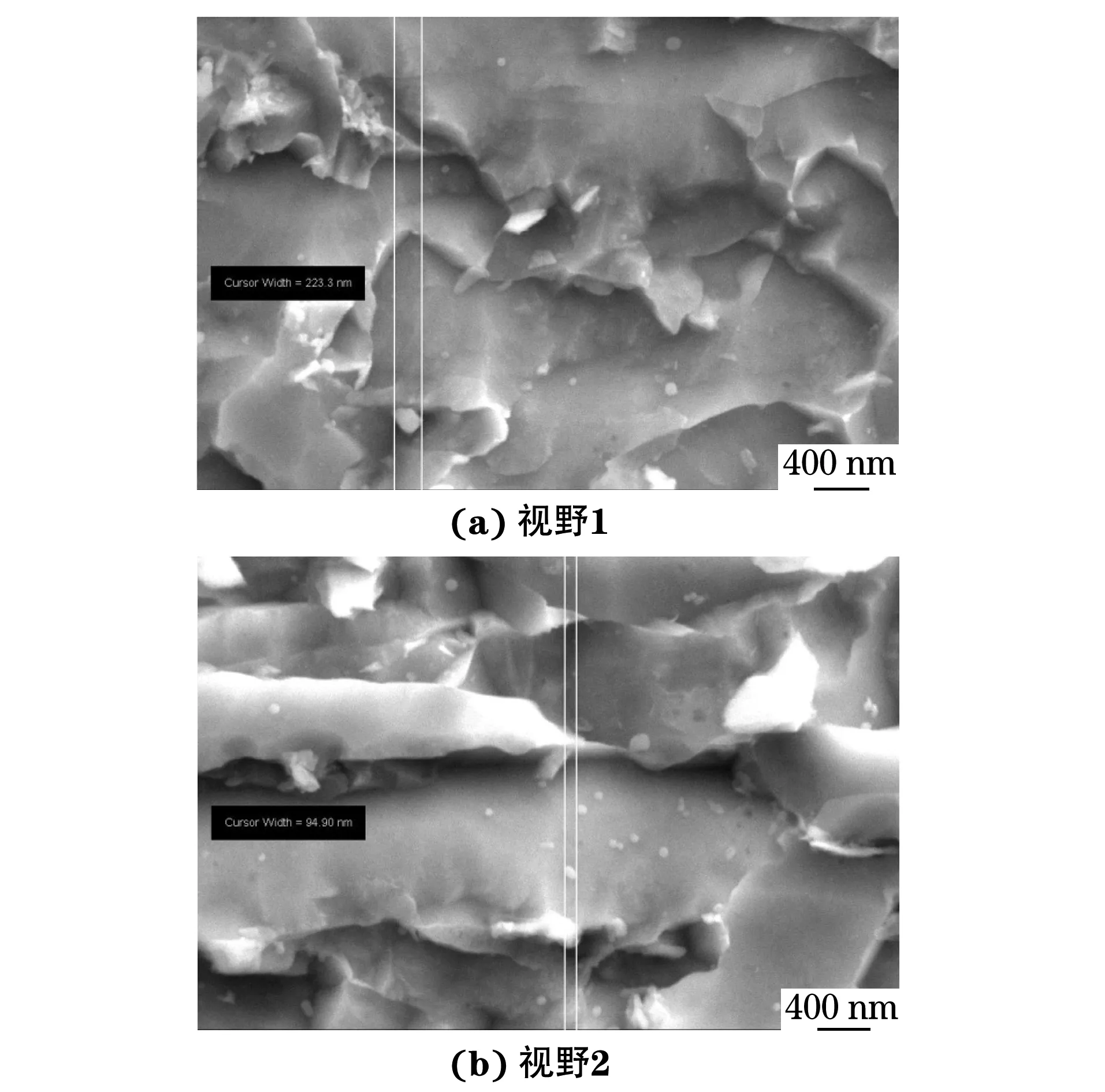

利用SIGMA-HD型掃描電鏡對分層開裂鋼板中裂紋尖端變形區域進行觀察,發現該變形區域存在微小的孔洞,如圖5(a)所示。用掃描電鏡附帶的X-maxN型能譜儀(EDS)對孔洞處進行成分分析,發現孔洞處存在大量的鈦元素,如圖5(b)所示。鋼中的鈦元素主要與碳、氮形成TiC、TiN等化合物,在連鑄或熱軋過程中作為第二相粒子析出[14]。采用SIGMA-HD型掃描電鏡對變形區域的微觀形貌進行進一步觀察,發現該區域存在大量大尺寸的第二相粒子,如圖6所示。另外,分層開裂鋼板中裂紋尖端變形區域還存在大量由硫、錳、鋁和氧等元素形成的氧化鋁、硫化錳等夾雜物。

圖6 分層開裂鋼板裂紋尖端變形區域中的第二相粒子形貌Fig.6 Morphology of second phase particles in the deformation area at the crack tip of the lamellar cracked steel plate: (a) view 1 and (b) view 2

2 開裂原因及改進措施

由上述檢驗結果可知,高強鋼板組織中存在的鐵素體-珠光體帶狀組織是該鋼在剪切加工過程中出現分層開裂現象的直接原因。在剪切加工過程中,帶狀組織與相鄰組織區域的物理性能不同,在剪切力作用下易在性能高、低帶之間產生應力集中[15-16],從而出現分層開裂現象。同時,在剪切變形過程中,高強鋼板易在大尺寸第二相粒子或夾雜物等應力集中處形成微小的孔洞,隨著變形程度的加劇,孔洞尺寸逐漸增大,從而加劇了裂紋的擴展。因此,在高強鋼板的生產過程中需控制帶狀組織并提高鋼液的潔凈度。

研究表明,鋼中帶狀組織的形成主要與成分偏析有關[13]。為了減輕鋼的成分偏析程度,對高強鋼的連鑄工藝進行優化。在連鑄過程中鋼液澆鑄的初始速度,即連鑄機起車速度由0.2 m·min-1提高到0.3 m·min-1,連鑄機起車后穩定澆鑄速度在24 min內增加至0.9 m·min-1以上;穩定生產時鑄坯拉速由1.21.5 m·min-1變為1.31.4 m·min-1;扇形段輥縫精度由±0.2 mm提高到±0.1 mm。在連鑄工藝優化前后的鑄坯上截取試樣,鑄坯橫截面經打磨、拋光,用質量分數2%的鹽酸酒精溶液侵蝕后肉眼觀察,發現連鑄工藝優化后鑄坯中心的偏析程度減輕。

圖7 連鑄工藝優化前后高強鋼鑄坯的宏觀偏析形貌Fig.7 Macro-segregation morphology of high strength steel slab before (a) and after (b) continuous casting process optimization

高強鋼液的潔凈度優化措施主要包括:在轉爐煉鋼過程中控制終點溫度,以降低后吹風險;將鋼液進行靜置以降低終點氧含量,從而控制夾雜物的生成;調整精煉渣中FeO、CaO、Al2O3等成分比例,以提高吸附夾雜物的能力;采取全流程保護澆注,以減少鋼液中因二次氧化而形成的外來夾雜物數量;連鑄過程中采取恒拉速控制,且中包澆注時采取高液位澆注方法,以降低大型夾雜物的數量。采用SIGMA-HD型掃描電鏡對煉鋼工藝優化前后鋼中夾雜物和大尺寸第二相粒子的數量進行分析,掃描面積為9.96×107μm2。由表3可知,煉鋼工藝優化后鋼中夾雜物和第二相粒子的數量明顯減少,鋼的潔凈度得到明顯改善。

綜上可知,經過煉鋼、連鑄工藝的優化,高強鋼鑄坯中帶狀組織缺陷得到改善,鋼液潔凈度明顯提高,從而得到了高質量的高強鋼卷,且在后續的剪切加工過程中并未發現類似的分層開裂現象。

3 結 論

(1) 700 MPa級熱軋高強鋼中由成分偏析造成的嚴重的鐵素體-珠光體帶狀組織是該鋼在剪切加工過程中出現分層開裂的直接原因,在裂紋尖端變形區域中大尺寸第二相粒子或夾雜物附近的微小孔洞的長大加劇了裂紋的擴展。

表3 煉鋼工藝優化前后高強鋼中夾雜物及第二相粒子的數量

Table 3 Quantity of inclusions and second phase particles in high strength steel before and after steelmaking process optimization

分類優化前優化后數量/個數量百分比/%數量/個數量百分比/%Al2O376117.314060.6硅酸鹽53612.26226.8條狀硫化錳150.310.4非條狀硫化錳2020.9球狀硫化物1 30429.7135.6復合氧化物0000復合硫化物94421.583.5TiN82718.952.2

(2) 通過控制連鑄機起車速度、穩定澆鑄速度,調整扇形段輥縫精度,并采取控制轉爐終點溫度、終點氧含量,調整精煉渣成分,以及全流程保護澆鑄措施后,鋼液潔凈度明顯提高,高強鋼的帶狀組織得到改善,在剪切加工過程中未再出現分層開裂現象。