渝黔鐵路新白沙沱長江特大橋施工關鍵技術*

代 皓 姚發海

(1.中鐵大橋局集團有限公司 武漢 430050; 2.橋梁結構健康與安全國家重點實驗室 武漢 430034)

近年來隨著國民經濟的飛速發展,鐵路交通發展迅速,為節約橋位資源,滿足航道長遠規劃,大跨度、多功能橋梁應運而生。渝黔鐵路白沙沱橋是世界上跨度最大、荷載最重的6線鐵路斜拉橋(主橋恒載重975 kN,活載重336 kN),也是第一座雙層布置型式的鐵路斜拉橋。鋼桁梁斜拉橋以其跨越能力大,剛度大、過江線路多等特點,得到越來越廣泛的應用。大跨、多線、重載鐵路鋼桁梁斜拉橋將成為一種發展趨勢,深入研究鋼桁梁斜拉橋施工技術,優化施工工藝,對于該類橋梁的發展具有重要意義。

1 工程概況

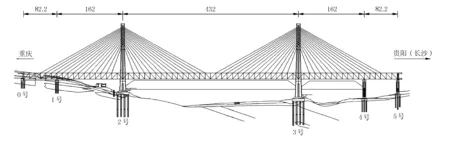

渝黔鐵路新白沙沱長江特大橋是雙層6線鐵路鋼桁梁斜拉橋,上層布置4條客運專線,下層布置雙線貨車線。該橋既是渝黔鐵路客車線和貨車線引入重慶樞紐的重要過江通道,也是遠期渝湘鐵路的過江通道。主橋橋跨布置為81 m+162 m+432 m+162 m+81 m,全長920.4 m,主橋立面布置見圖1。

圖1 主橋立面布置(單位:m)

大橋主梁采用N形平弦等高度連續桁架,雙主桁,桁寬24.5 m、高15.2 m,標準節間長13.5 m,鋼梁橫斷面圖見圖2。上層橋面為正交異性板,下層橋面為道砟槽板+縱橫梁體系。斜拉索單點采用雙索,單點最大索力15 000 kN。采用雙索錨固整體雙錨拉板-錨箱復合式索梁錨固結構,下層橋面首次采用縱梁連續的縱橫梁橋面結構體系[1-2]。主塔為H形鋼筋混凝土塔,設上下2層橫梁,2號主塔高175.45 m,3號主塔高192.45 m。主塔基礎均采用直徑3.2 m鉆孔灌注樁,2號墩共32根樁基,3號墩共36根樁基。

大橋位于長江上游,橋位處枯洪水期水位高差22 m,20年一遇水流流速3.2 m/s。橋梁緊鄰既有渝黔鐵路白沙沱橋,最小間距80 m,重慶側邊跨鋼梁跨越3條既有鐵路線。3號主墩處于長江主河槽中,墩位處河床無覆蓋層,承臺范圍內巖面高差18.2 m,承臺1/3面積嵌入巖石內,最大埋深9.5 m,洪水期承臺底水深29.4 m。

2 總體施工方案

大橋施工環境復雜、鋼梁結構設計新穎,3號主墩基礎埋入河床巖層內,基礎施工工期壓力大。針對橋梁結構特點和特殊的外部環境,制定項目總體施工方案[3-6]。兩岸主塔基礎均采用先平臺后圍堰的施工方案,3號主墩先進行水下爆破同步進行鉆孔平臺異位拼裝,再將鉆孔平臺整體浮運至墩位,整體提升后進行鉆孔樁施工,承臺采用雙壁鋼套箱圍堰施工。主塔塔柱采用6 m爬模施工,下橫梁采用落地式支架,上橫梁采用非落地式支架,上橫梁與塔柱異步施工。鋼梁桿件通過水路運至橋位存放,重慶側鋼梁采用單懸臂架設,邊跨鋼梁采用“部分頂推+散拼”方案施工[7];貴陽側鋼梁采用雙懸臂架設,主墩設單側墩旁托架,架梁吊機進行墩頂4節間鋼梁架設,主塔處設鋼梁提升站。下層鐵路橋面縱梁先單端約束,待全橋鋼梁合龍后再鎖定另一端,道砟槽板采用架板機安裝,由跨中和橋臺往主塔方向結合。鋼梁跨中采用適配法合龍[8-9]。

3 施工關鍵技術

3.1 深水無覆蓋層傾斜巖面基礎施工技術

項目于2013年1月1日開工,需在6個月內完成主墩水下爆破、鉆孔平臺建立并滿足平臺渡汛要求,鉆孔平臺建立難度大,通過研究提出深水光板巖鉆孔平臺快速施工技術。整體式鉆孔平臺按桁片制造,在2艘駁船上組拼,平臺上安裝定位系統,水下爆破完成后拖運至墩位。低水位施工定位和門架樁,同步進行護筒插打,定位樁施工完成后將鉆孔平臺整體提升至設計標高后掛樁進行正式樁施工。平臺制造、水下爆破同步進行,定位樁與鋼護筒施工同步進行,可節約工期 2個月。

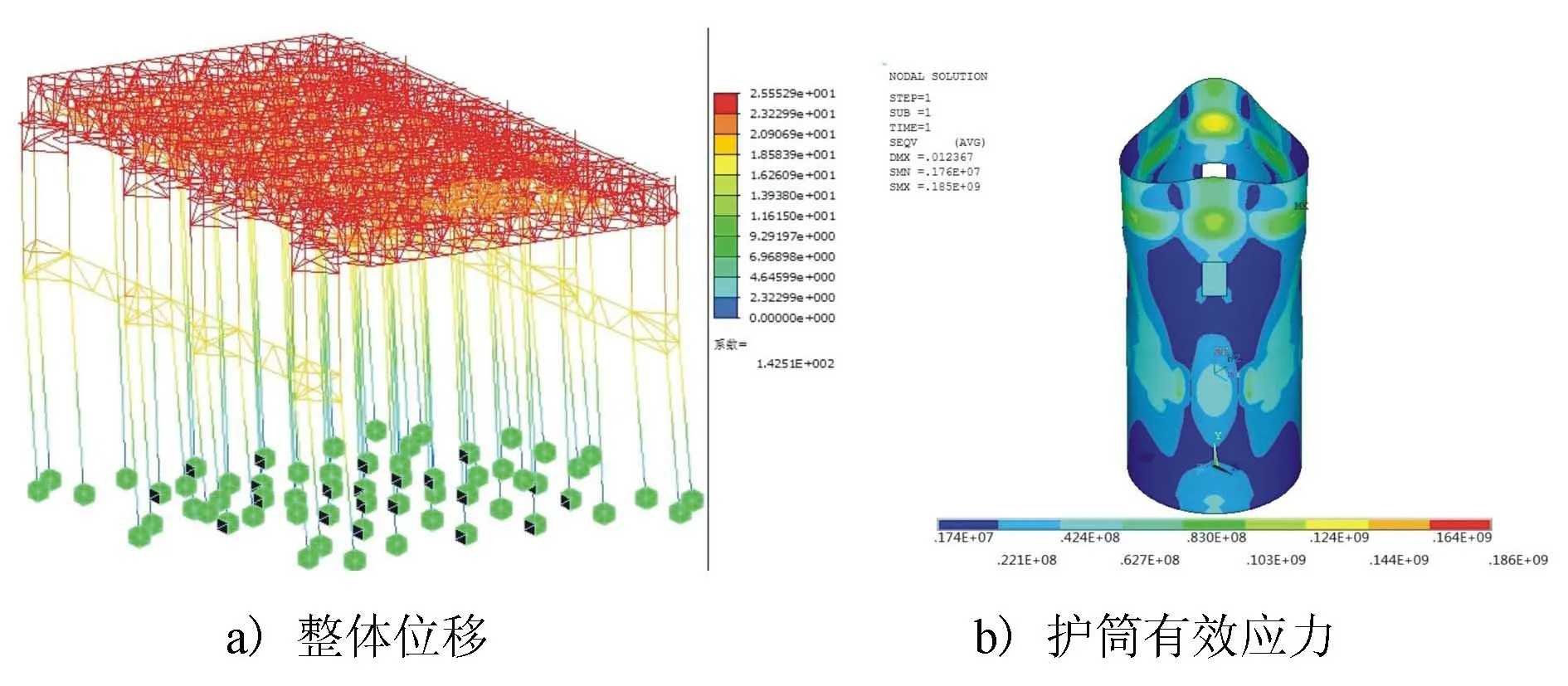

鉆孔平臺受力大,渡汛安全風險高,建立平臺計算模型,對平臺結構進行計算分析,確定該結構設計控制工況為渡汛狀態,該狀態荷載為:12 000 kN (自重)+20 000 kN(9臺鉆機)+7 000 kN(施工荷載)+9 000 kN(水流力),通過計算,平臺結構應力、剛度和穩定性均滿足要求。平臺整體位移和鋼護筒板件von Mises有效應力圖見圖3。

圖3 鉆孔平臺整體位移及護筒有效應力圖

利用橋位處枯洪水位高差 22 m 的特點,研究提出圍堰樁基同步施工技術。枯水期在護筒上焊接圍堰拼裝平臺,并在鉆孔平臺下方設置吊裝軌道。圍堰工廠分塊制造,通過駁船運至墩旁,利用浮吊喂入起吊軌道內,通過電動葫蘆將圍堰側板吊至安裝位置,逐塊焊接成整體。在圍堰刃腳外側焊接底插板結構,插板由工字鋼與面板組成,以適應河床高差,減少圍堰堵漏工作量。將圍堰吊掛于鉆孔平臺上,拆除拼裝平臺,底節圍堰下放呈自浮狀態,接高第二節圍堰,鉆孔樁施工完成后將其主梁改制為圍堰內支撐,圍堰下沉、封底、抽水進行承臺施工。該技術可節約基礎施工工期3個月。

本橋圍堰結構吃水深、受力復雜,根據施工狀態,分4種工況對結構進行檢算。工況1:第一層承臺施工,圍堰設防水位+182.0 m。工況2:第二層承臺施工,圍堰設防水位+184.0 m。工況3:塔座施工,圍堰設防水位+186.0 m,加設頂層鋼管內支撐。工況4:下塔柱施工,圍堰設防水位+185.0 m,拆除部分桁架內支撐,塔座處設置撐桿。通過有限元分析,圍堰主要構件計算結果見表1,圍堰側板、隔倉板、內支撐及封底混凝土受力計算均滿足要求。

表1 圍堰主要構件受力計算結果

3.2 拼裝式多用途桁片技術

在本橋的施工設計中,充分考慮施工結構的通用性,提出一種拼裝式多用途桁片結構,該結構按桁片制造,標準節間長12 m,上、下弦桿采用型鋼,腹桿采用槽鋼+綴板結構,桁片間采用栓接。

在定位樁施工時該拼裝桁架結構作為浮式平臺主梁結構使用,鉆孔樁施工時將桁架整體提升作為鉆孔平臺使用,鉆孔樁施工完成后拆除部分桿件,平臺整體下放作為圍堰內支撐使用,主塔上下橫梁施工時將桁片結構作為支架主梁使用。該技術實現了同一結構在一座橋梁中完成5種使用功能,創造了良好的經濟效益。

3.3 跨多股道既有鐵路干線頂推施工技術

為降低鋼梁施工對既有線的影響,減少鋼梁在既有線上施工時間,邊跨鋼梁跨既有線部分采用無導梁頂推施工。首先在主墩墩旁設置鋼梁拼裝支架,在下橫梁上安裝吊機占位支架和700 kN架梁吊機,利用架梁吊機拼裝1個節間鋼梁,吊機走行至拼裝鋼梁上,拆除吊機占位支架。為避開主塔塔柱的影響,鋼梁拼裝過程中需向主跨側拖拉2次,然后再逐步往邊跨拖拉完成7.5節間鋼梁拼裝。鋼梁頂推分3次實施,每次2 h,頂推速率為8 m/h,總頂推重量52 000 kN,滑塊單點最大反力16 000 kN,頂推距離21.7 m。鋼梁頂推總體布置圖見圖4。在頂推中采用了一種吊掛式拖拉錨座,該結構與鋼梁之間為承壓接觸,不會對鋼梁摩擦面造成損傷。同時為克服動靜摩擦差值,在滑道梁上設置移動式水平助推千斤頂,實現鋼梁平穩起步。

圖4 鋼梁頂推施工總體布置(單位:m)

采用midas軟件建立鋼梁頂推施工階段模型,對施工過程鋼梁支點反力、應力和抗傾覆性進行計算,邊跨鋼梁主要施工階段支點反力及應力見表2。然后將反力值施加到各頂推支架上,檢算支架結構的受力安全。

表2 邊跨鋼梁主要施工階段支點反力及應力

由表2可見,鋼梁在最大懸臂狀態時,其支點反力最大為22 780 kN,后支點反力為3 316 kN,鋼梁大懸臂狀態抗傾覆性滿足要求。鋼梁受力最不利狀態未出現在最大懸臂狀態,是因為鋼桁梁頂推過程中鋼梁桿件主要受腹桿控制,由于各節間腹桿截面不同,因此在第一次頂推時前支點鋼梁腹桿出現最大應力,弦桿應力均較小。鋼梁最大懸臂狀態豎向變形為101 mm。

3.4 雙層鐵路鋼梁雙懸臂架設施工技術

鋼桁梁斜拉橋墩頂區鋼梁架設,常采用在主墩設置雙側墩旁托架,利用浮吊安裝墩頂4節間鋼梁和架梁吊機。本橋位于長江上游地區,水位變化大,枯水期部分河床露出水面,大型浮吊無法使用,且主梁與水面高差達65 m,雙側墩旁托架工程量大。通過研究提出單側墩旁托架架梁技術,該技術在墩頂作業空間減小一半的情況下通過異形吊機占位支架并優化鋼梁拼裝順序,解決了無浮吊輔助墩頂鋼梁架設難題,節約墩旁托架工程量445 t。墩旁托架最不利工況為主跨側架設3節間鋼梁,邊跨側架設一節間鋼梁,其最大變形為40 mm。墩旁托架總體布置及變形圖見圖5。

圖5 單側墩旁托架結構及變形圖

在雙懸臂架設過程中,在2個主塔處利用鋼梁阻尼器和支座鉸座設置臨時鎖定裝置。縱向鎖定力需考慮風荷載和不平衡索力2部分荷載。最不利工況為鋼梁雙懸臂架設12個節間,此時風荷載按主跨側施加100%風荷載,邊跨側不施加風荷載考慮,風荷載產生扭矩。

式中:P為單節間鋼梁風荷載,取為5.17 kN;L為鋼梁最大懸臂長度,取為162 m;求得風荷載扭矩為67 840 kN·m。風荷載產生的扭矩全部由縱向鎖定裝置抵抗,其單桁縱向鎖定力為

式中:B為鋼梁主桁橫橋向中心間距,取為24.5 m;求得F1=2 769 kN。主邊跨單側斜拉索不平衡索力為F2=1 103 kN。因此,其縱向鎖定力為∑F=F1+F2=3 893 kN。

合龍口處主桁桿件的拼接板一端孔眼在工地現場鉆孔,現場配鉆的拼接板均比設計長度增加5 cm,以調整拼裝偏差。合龍時先解除3號墩臨時鎖定,通過水平千斤頂將鋼梁往中跨縱移10 mm后合龍下弦,張拉最外側斜拉索1 000 kN/根,再利用上弦桿設置的2 500 kN大噸位頂拉裝置,進行上弦桿合龍,最后合龍斜桿,實現鋼梁精確合龍。

4 結語

1) 深水無覆蓋層傾斜巖面基礎施工技術解決了水深流急、河床無覆蓋層、主墩承臺部分埋入基巖、枯洪水期水位變化大條件下的施工難題,實現了深水基礎的快速施工。

2) 拼裝式多用途桁片技術是施工設計精細化和通用化的典范,可為今后項目的施工設計提供參考。

3) 針對場地狹窄,上跨多條既有線的條件,跨多股道既有鐵路干線頂推施工技術通過鋼梁在主跨側支架上往復式拖拉并反向頂推技術,實現了邊跨鋼梁安全架設。

4) 在鋼梁雙懸臂架設施工技術中首次提出單側墩旁托架架梁技術,節約了施工成本。本橋采用“適配法”合龍,縮短鋼梁合龍時間近50%。

項目各項關鍵技術已獲得國家發明專利7項,實用新型專利3項,上述技術方案的實施確保了大橋的優質快速建成,社會和經濟效益顯著。