大巴變形梁翻轉焊接工裝的改造設計

胡志超,藍惠杰,陳 文,李省委

(1.閩南理工學院實踐教學中心,福建石獅362700;2.廈門金龍江申車架有限公司,福建廈門361000)

廈門金龍江申車架有限公司專門生產、銷售汽車車架及相關的汽車零部件,目前廠內6128Y、6129Y2 等車型車架后段縱梁與尾縱梁采用過渡板焊接方式連接制作,通過調開翻轉焊接,效率較低,且焊接后大梁誤差較大,常導致發動機托架無法安裝。為了提高制作效率及車架品質,文章針對變形梁重新進行了整合,設計了一套半自動翻轉工裝。

1 工裝介紹

1.1 舊工裝

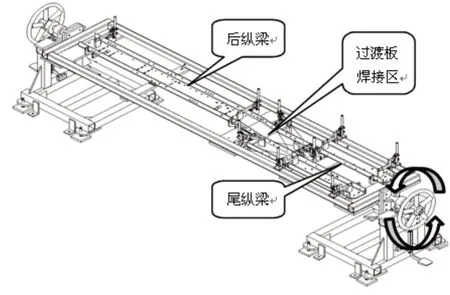

焊接工藝裝備是指在焊接結構生產的裝配與焊接過程中起配合及輔助作用的夾具、機械裝置或設備的總稱[1]。目前廈門金龍江申車架有限公司廠內大巴變形梁翻轉焊接工裝主要用于對6128Y 和6129Y2 型號加工工件進行焊接,具體裝置,見圖1。由于該大巴變形梁工裝使用已久,所以存在諸多問題:舊時設置,翻轉裝置是全手動翻轉且固定裝置老化不穩固導致使用極不方便;沒有設置工具箱、電機、模塊零件放置箱,收拾零件極不方便;縱梁放置平臺,兩側縱梁放置平臺輕薄易變形;大梁較重,夾持限位機構承力不足容易變形。

1.2 加工工件

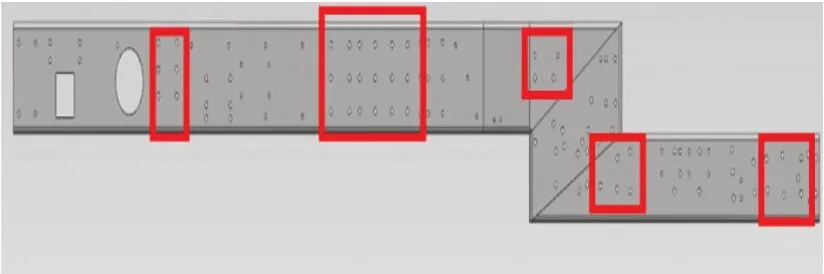

大巴變形梁翻轉焊接工裝主要用于對6126Y、6128Y、6129Y2、6129Y5、6129Y8 幾種型號加工工件進行焊接(見圖2),工件主要由后縱梁、過渡板、尾縱梁組焊而成(此圖為左縱梁,對稱件右縱梁加工方式相同)。目前對其加工工藝為:后、尾縱梁鉆孔—焊接過渡板(用工裝固定焊接)—大梁成型鉆過渡板孔,焊接方式采用滿焊焊接。

圖1 舊工裝示意圖

圖2 加工工件示意圖

2 結構分析

2.1 焊接工件固定

翻轉工裝的結構主要由固定、提升、旋轉和定位夾緊4 個模塊組成[2]。將工件裝夾至舊翻轉焊接工裝并固定(見圖3)。具體固定為:首先手動翻轉,方向如圖,可以將過渡板內腹面焊接后直接翻轉焊外腹面;在后縱梁處,大梁用孔定位,翼面輔助限位;在中間過渡板焊接區域,后、尾縱梁用孔定位,過渡板根據定位調整固定;在尾縱梁處大梁用孔定位,翼面輔助限位,左右通用設計。

圖3 工件固定示意圖

2.2 工件定位

工件定位,見圖4。A~D 為外形定位尺寸;M1~M4 為水平孔間距尺寸;N1~N4 為縱向孔間距尺寸;其中M 與N 尺寸為相對定位尺寸,為保證精度,以上尺寸三維打點測量時需納入檢測并形成檢測報告;工裝裝配面打點測量保留。

圖4 工件尺寸定位示意圖

要焊接的工件分為兩部分:其中5款4 365 mm工件為相同尺寸,具有相同可通用的定位孔;5 570 mm工件與4 365 mm工件的定位孔距相差不大,個別定位銷只要通過簡單調整即可用于5 570 mm 工件定位裝夾。排列后主視圖,見圖5。

圖5 焊接工件及共同定位點示意圖

3 設計方案描述

3.1 新工裝設計要求

為使設計的新工裝能夠導入生產,提高效率及車架品質,對新工裝制定以下要求:

(1)通用化:大梁以孔定位,后縱梁需找上下邊對稱的孔進行定位通用(至少3處定位),尾縱梁需按左右側用孔進行定位(至少2處),過渡板用邊定位。

(2)模塊化:寬、高度差異用模塊化墊塊進行升降,以便快速更換工裝。

(3)準確性:工裝要求尺寸保證,狀態切換用墊塊方式實現,孔定位準確。

(4)簡易化:夾緊部分用連桿機構裝置方便進行夾持,盡量不需要拆換。

(5)自動化:新工裝為自動翻轉,工件拼焊放置時為水平放置焊接內腹面,內腹面焊接后工裝自動翻轉180°水平放置焊接外腹面,焊接完后可直接或翻轉后進行脫模。

(6)操作說明:按車架車型、圖件號進行文件編制,說明各狀態的切換制作方式(定位、夾持、墊塊調整等),在文件中說明,后續現場可按文件調整、更換模塊。

(7)工裝設計盡量靠近機械手工裝方式進行布局設計。

(8)標記要求:工裝兩側設定標尺,模塊上標記車型切換定位標記。

3.2 工件定位說明

通過對變形梁進行分析,擬定其定位孔、邊限位以及夾持要點,。

3.2.1 孔定位

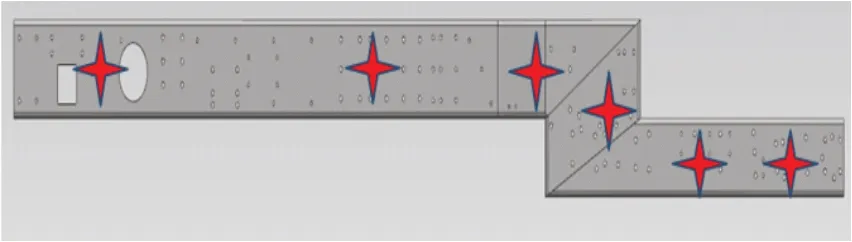

后縱梁處取大梁腹面孔進行定位,確保孔位位置準確(3 處,預設對稱件孔);尾縱梁取大梁腹面孔進行定位,確保孔位位置準確(2處,預設對稱件孔)。孔定位,見圖6。

圖6 孔定位示意圖

3.2.2 邊限位

后縱梁需分3 處輔助定位,確保大梁直線放置;尾縱梁分2 處輔助定位,確保大梁直線放置;過渡板分2處輔助定位,確保過渡板前后垂直大梁放置。邊限位,見圖7。

圖7 邊限位示意圖

3.2.3 夾持要點

后縱梁需要至少3處以上夾持夾緊;尾縱梁至少2 處以上夾持夾緊;過渡板則是整板夾緊。設定夾持方式為翻轉后為夾緊狀態,不能余留間隙,避免工件變形,導致焊接后尺寸誤差。夾持要點,見圖8。

圖8 夾持要點示意圖

3.3 工件裝夾說明

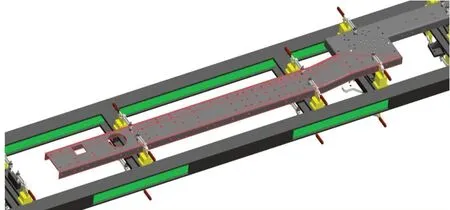

設定工件的裝夾方式采用左上右下的方式;定位則采用銷釘較好的配合連接,確立工裝在工作臺面的位置[3],銷釘全部經過調質后滲氮處理,保證銷釘的硬度及耐磨性;定位后采用快速壓緊件壓緊,見圖9。該定位位置適用于4 365 mm工件中的任意一款。

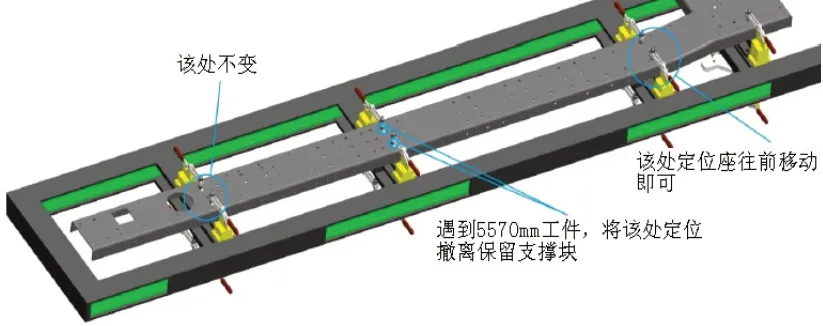

圖9 工件裝夾示意圖

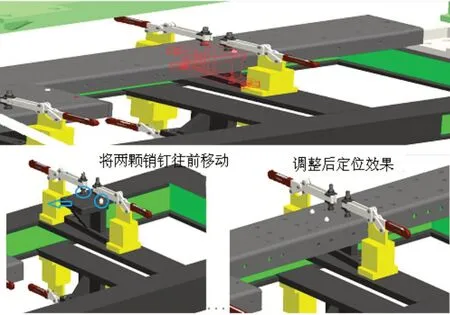

由于5 570 mm 工件與4 365 mm 工件的定位孔距相差不大,所以個別定位銷只要通過簡單調整即可用于5 570 mm 工件定位裝夾。具體的定位調整方式,見圖10。

圖10 5 570 mm工件裝夾調整示意圖

4 365 mm換5 570 mm工件后縱梁的調整方式,見圖11。

圖11 5 570 mm工件后縱梁裝夾示意圖

4 365 mm 換5 570mm 工件尾縱梁的調整方式,見圖12。

圖12 5 570 mm工件尾縱梁裝夾示意圖

中部過渡板焊接部位由于是采用滿焊,為盡可能減少焊接干涉,所以采用了鏤空式設計,具體的定位裝夾效果,見圖13。4 365 mm 換5 570 mm 時銷釘只需調整一顆即可實現定位。

圖13 5 570 mm工件過渡板裝夾示意圖

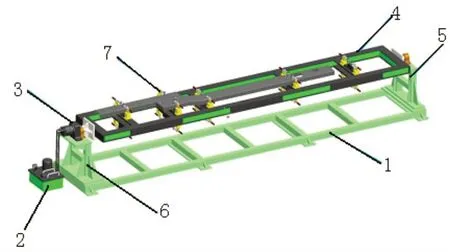

3.4 新工裝結構圖

設計好的工裝主要由7大部分組成,即支撐底座1、液壓站2、動力馬達3、減速機4、工作臺5、從動軸座6、主動軸座7 以及定位和壓緊裝置,見圖14。工件裝夾后,頂面為左邊工件裝夾,底面為右邊工件裝夾,不能同時焊接左右兩件。

圖14 新工裝結構示意圖

新工裝整體采用自動翻轉設計,因為氣壓傳動慢動作不夠靈敏,翻轉管路容易受損,所以采用液壓油閥控制方式[4],動力裝置采用液壓馬達和減速機相配合;控制方式為手自一體翻轉控制,包含了手持式開關控制翻轉及固定式開關控制翻轉(開關放置于液壓站表面);工作臺面360°翻轉,可在任意角度停止,同時帶有回復位開關,可將平臺至于水平位置;選用屈服強度較大的合金鋼來制造翻轉架的鋼架,以提高翻轉架的整體強度[5];要求配置電源為380V,頻率50Hz;固定方式采用底座安裝膨脹螺栓固定于地面。

4 結語

將新工裝導入生產使用后,由于能夠自動旋轉及角度固定,有效避免了加工誤差,自動化程度較高;模塊化設計也能達到快速更換工裝狀態的效果;重新優化布局設計后,操作更為順暢,加工效率更高,夾持方式的改進也更為緊密。整體改進后新工裝符合原先預期效果,能更好地節省工時和人工成本,提高生產效率,提升車架品質。