固體氧化物燃料電池高催化活性陰極材料SrFeFxO3-x-δ

董 旭,杜志鴻,2,張 旸,李科云,趙海雷,2

(1北京科技大學材料科學與工程學院,北京 100083;2新能源材料與技術北京市重點實驗室,北京 100083)

固體氧化物燃料電池(SOFC)是一種可以直接將燃料中的化學能轉化為電能的能量轉化裝置,其能量轉化過程不受卡諾循環的限制,具有較高的轉化效率;同時,可適用多種燃料氣體,產物清潔無污染[1-2]。傳統SOFC工作溫度一般在800~1000oC,如此高的工作溫度會加劇電池組件之間的物質相互擴散,并對電池的密封、集流體的選擇提出很大的挑戰,影響系統的工作穩定性,阻礙SOFC的產業化進程[3]。發展中低溫固體氧化物燃料電池(ITSOFC)是解決上述問題的重要策略之一。但是,隨著電池運行溫度的降低,傳統的La1-xSrxMnO3(LSM)陰極材料極化電阻會急劇增加,導致電池功率密度大幅降低[4-6]。因此,研究開發新型高性能中低溫陰極材料成為IT-SOFC進一步發展的關鍵。

在所研究的各類IT-SOFC陰極材料中,SrFeO3-δ在立方結構時,由于具有良好的離子-電子混合導電能力、一定的催化活性、低廉的價格,受到人們的廣泛關注[7-9]。但是SrFeO3-δ在室溫下通常為四方相結構,其離子電導率低且催化活性不理想[10-11]。研究人員通過在A位或B位進行陽離子摻雜,調整材料晶格結構和電子結構,可改善材料的中低溫催化活性,形 成等性能優異的陰極材料。

此外,陰離子摻雜也是調整材料晶體結構和電化學性能的一種有效手段[16-20]。研究人員發現,對于Co基陰極材料,F摻雜可在保持材料性能的前提下有效降低材料的熱膨脹系數。對于PrBaCo2O5+δFx材料,當F離子摻雜量為0.2時可將材料的熱膨脹系數由2.403×10-5K-1降低至1.678×10-5K-1,同時提高其氧表面交換系數和體擴散系數[16]。Xue等[17]制備了La0.6Sr0.4Co0.2Fe0.8FxO3-x-δ(LSCFFx)陰極材料,發現F適量摻雜有利于提高陰極材料高溫下氧還原反應活性,但過度摻雜會導致材料性能下降。在850oC時LSCF,LSCFF0.05和LSCFF0.1對稱電池的極化電阻分別為0.018、0.017和0.91 Ω cm2。在透氧膜領域,Zhu等[18]在SrCo0.9Nb0.1O3-δ透氧膜材料O位摻F,提高了氧離子的傳輸能力。在600oC時SrCo0.9Nb0.1O3-δF0.1的透氧率達到1.2 mL·min-1·cm-2。

本文在SrFeO3-δ基體材料中,利用F離子電價、半徑、電負性與O離子的不同,通過F離子對O離子的取代,調整材料晶格結構,特別是調整晶格中氧離子與過渡金屬離子之間的結合強度,進而改善氧離子的擴散能力和氧表面交換能力,增加電極的氧還原催化活性。所制備的SrFeFxO3-x-δ(SFFx,x=0、0.125、0.25)材料表現出較好的催化活性和陰極工作特性。本文分析討論了F離子摻雜的作用機理,解析了電極反應動力學過程。

1 實驗部分

1.1 粉體合成

采用溶膠-凝膠法合成所需樣品。首先,以Sr(NO3)2、Fe(NO3)2·9H2O、SrF2為原料,按照化學計量比將硝酸鹽及氟化物溶于一定濃度的硝酸溶液中,旋轉攪拌至原料完全溶解,按照金屬離子、一水合檸檬酸物質的量比為1:2的比例加入檸檬酸,攪拌溶解至澄清,用氨水調節pH值為4~5。將溶液在80oC下進行水浴,數小時后轉移至瓷元皿中,在烘箱中80oC烘干至干凝膠狀態,烘箱升溫至250oC進行低溫自蔓延燃燒得到蓬松粉體。將點燃后的粉體進行研磨,在馬弗爐中400oC處理2 h,800oC處理6 h,再次研磨得到前驅體粉體。前驅體粉在馬弗爐中1150oC下煅燒10 h后可獲得單相粉體 SrFeFxO3-x-δ。

1.2 試樣制備

采用干壓成型法制備測試所需的圓型片狀樣品及長方體條狀樣品,用于各類材料結構表征及性能測試。首先,將制備好的前驅體粉體與適量聚乙烯醇(1.0%,質量分數)溶液充分混合后,在不銹鋼磨具中單軸加壓成型,壓力200 MPa。將干壓成型坯體放置到箱式高溫爐中在空氣氣氛下進行致密化,燒結制度為1200oC保溫4 h。

1.3 電池制備與組裝

采 用 La0.9Sr0.1Ga0.8Mg0.2O3-δ(LSGM, 300 μm)電解質支撐型對稱電池及單電池進行電化學性能測試。將LSGM粉體干壓成型后,空氣中1450oC下保溫6 h,獲得致密的電解質片。采用絲網印刷法將陰極漿料涂覆在電解質片兩側,在空氣中1200oC下燒結2 h,得到對稱電池。

以 NiO-Gd0.1Ce0.9O2-δ(NiO-GDC,質量比 6:4)為陽極,La0.4Ce0.6O2-δ(LDC)為緩沖層制備單電池。在電解質一側絲網印刷LDC緩沖層后于1400oC燒結2 h形成致密的緩沖層,在緩沖層上涂覆陽極材料,于1350oC燒結2 h。陰極漿料涂覆在電解質另一側,1200oC下保溫2 h,得到全電池。

1.4 電化學性能測試

采用日本理學公司生產的D/max-A轉靶X射線衍射儀表征樣品物相組成及晶體結構。管壓:40 kV;管流:200 mA,Cu Kα靶輻射。采用四端引線法測試電導率,升溫速率5oC·min-1。采用電導弛豫法測試氧表面交換系數和體擴散系數[21],氧分壓變化 條 件 為 10 atm(10%O2+90%N2) 和 20 atm(20%O2+80%N2)(1atm=105Pa)。 采 用 Solartron 1260/1287測量材料交流阻抗,擾動電壓為10 mV,測試頻率范圍為1 MHz~0.1 Hz,并使用ZView軟件對數據進行擬合。

2 結果與討論

2.1 物相和結構演變

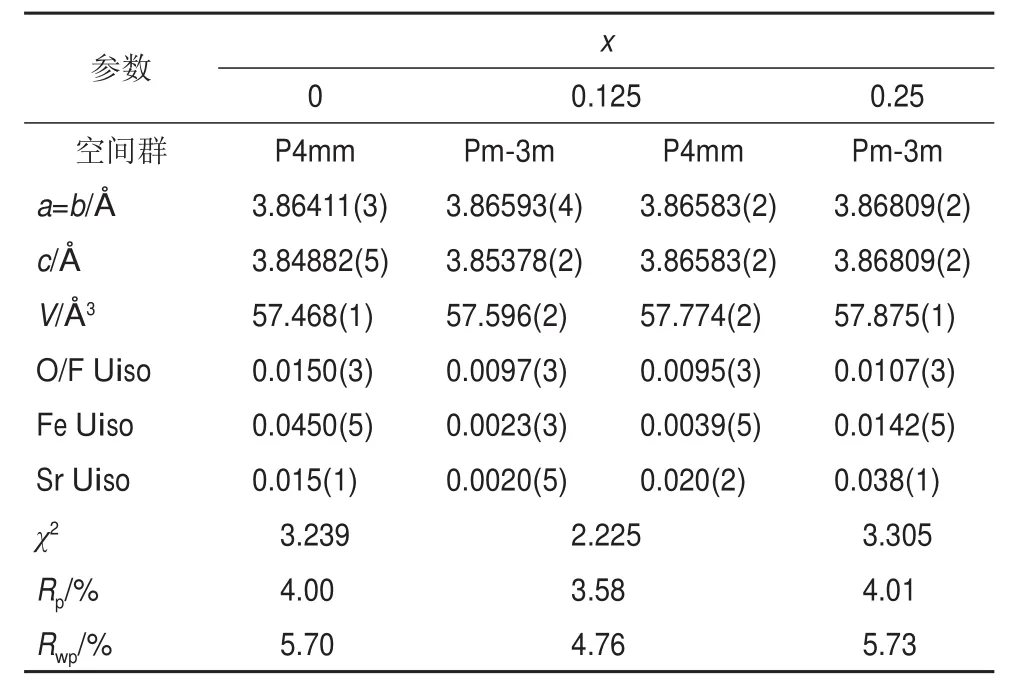

為研究F離子摻雜對SFFx材料物相的影響,將摻雜前后樣品在室溫下進行XRD物相分析,如圖1所示。結果顯示,摻雜前后材料均為純相,無雜質生成。在放大圖譜中可以看出,摻雜后主峰向小角度偏移,表示晶胞參數增大,說明F離子進入了基體材料晶格。為進一步詳細研究氟摻雜量對基體材料晶體結構的影響,對所有組分的SFFx進行Rietveld精修[22],擬合所得圖譜及晶體結構信息如圖2和表1所示。結果顯示,摻雜前SFF0材料為與P4mm空間群符合良好,材料為四方結構;當摻雜量為0.125時,基體材料一部分轉變為立方結構Pm-3m,材料中兩相同時存在;當摻雜量為0.25時,材料結構與Pm-3m空間群符合良好,基體材料全部穩定為立方結構。說明F摻雜可有效降低材料的容差因子,使SFFx材料在室溫下以立方結構存在。

陰極材料與電解質的熱膨脹匹配性影響電池的工作特性。電極材料的膨脹系數一般都大于電解質材料的膨脹系數,陰極材料過大的熱膨脹系數會導致在升溫過程中電極與電解質界面發生開裂,從而引起電池失效。因此,控制陰極材料的熱膨脹性能是獲得高性能SOFC電池的重要方面。基于Rietveld精修結果,通過對不同溫度段內的晶胞參數值進行線性擬合可得到樣品的熱膨脹系數,結果如圖3(a)所示,樣品晶胞參數隨溫度呈線性關系。在低溫段25~500oC溫度范圍內,粉體處于氧空位平衡狀態,晶胞大小的變化僅由熱膨脹引起,兩種樣品的熱膨脹系數較為接近。在500oC時出現轉折,主要是由于晶格氧脫出引起的化學膨脹所致,同時Fe離子由于溫度的作用由低自旋態轉變為高自旋態,也會引起晶格的膨脹[23]。但是,隨著F摻雜量的增加材料的熱膨脹系數降低,這與Fe-F鍵較強,F的摻雜同時降低了材料的氧空位濃度有關[16]。F離子摻雜對材料晶格失氧數量及過程具有重要影響,為深入解析其影響機制,作者對經1150oC下高溫燒結10 h后的x=0和x=0.25樣品進行熱重測試,兩種樣品失重量隨溫度變化曲線如圖3(b)所示。兩種樣品的質量變化有較明顯不同。F摻雜樣品的開始失氧溫度無明顯差別。

表1 SrFeFxO3-x-δ(x=0,0.125,0.25)樣品室溫XRD的Rietveld精修結構參數信息Table 1 Structure parameters of Rietveld refinement for XRD data of SrFeFxO3-x-δ(x=0,0.125,0.25)samples

2.2 電化學性能

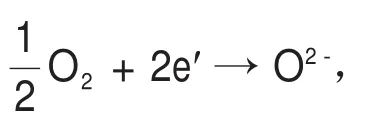

一種性能優異的陰極材料需具備足夠高的電導率以便為陰極反應快速提供電子,電導率是評價陰極材料的重要參數。利用四端引線法對樣品在空氣中的電導率進行測量,電導率隨溫度變化曲線如圖4所示。從圖4(a)中可以觀察到,在低溫段,隨著氟離子摻雜量的增大,材料電導率逐漸升高。首先,從電價平衡角度考慮,F離子摻雜引起B位Fe離子降價,p型載流子濃度降低。但是,摻雜前后材料結構發生變化,x=0時,材料為四方結構;x=0.125時,部分材料轉變為立方結構,材料對稱性提高,有利于電荷傳輸[24];x=0.25時,材料全部轉變為立方結構,電導率進一步增大。從Arrhenius曲線可以看出[圖4(b)],材料的電導活化能也隨F摻雜逐漸減小,材料結構影響較載流子濃度變化對電導率的影響更為明顯。材料電導率達到最大值后開始下降,這主要是由于晶格氧的失去引起的,晶格氧溢出會伴隨載流子濃度的下降,如式(1)、(2)所示。

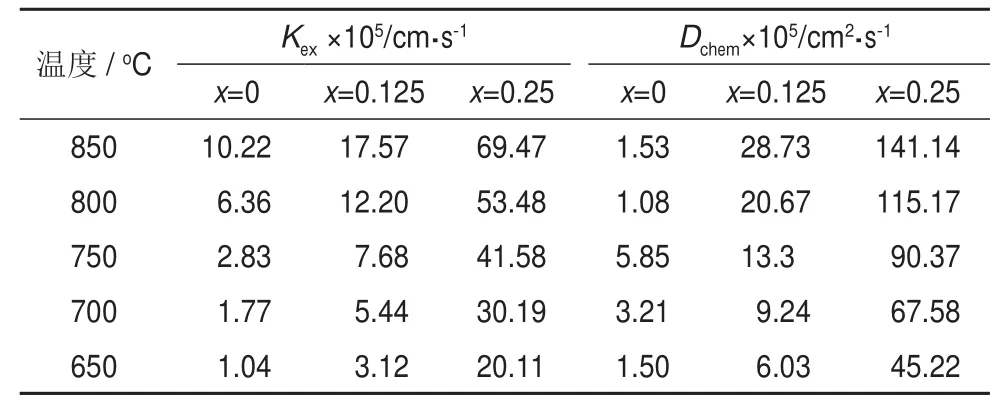

為了進一步研究F離子摻雜對SFFx材料氧表面交換和氧離子傳導性能的影響,運用電導弛豫的方法,對各個摻雜比例樣品進行氧表面交換系數Kex和體擴散系數Dchem的測試,測試及擬合結果如圖5及表2所示。結果顯示,F摻雜后材料的總體電導弛豫時間明顯減小,由擬合后的數據可知,摻雜后材料的氧表面交換系數和體擴散系數均有較大提高。氧表面交換系數在650oC,x=0時為1.04×10-5cm·s-1,x=0.25時變化為2.01×10-4cm·s-1;氧的體擴散系數由x=0 時的 1.50×10-5cm2·s-1變化到x=0.25 的 4.52×10-4cm2·s-1。說明F離子摻雜可有效提高氧離子遷移速率和表面催化活性,促進陰極氧化還原反應的發生。其氧表面交換系數的活化能由摻雜前的1.043 eV減小到摻雜后的0.548 eV,氧體擴散系數活化能由摻雜前的1.052 eV減小到摻雜后的0.505 eV(圖6)。預測F摻雜SFFx具有良好的陰極催化活性。

表 2 SrFeO3-x-δFx(x=0~0.25)材料氧表面交換系數 Kex與體擴散系數Dchem值Table 2 Fitted Kexand Dchemof ECR data for SrFeO3-x-δFx(x=0~0.25)samples

為了考察F離子摻雜對SFFx材料電化學性能的影響,以LSGM為電解質作為支撐體、SFFx為電極材料組裝對稱電池,研究F離子摻雜對陰極材料極化電阻的影響。但是,該陰極材料熱膨脹系數較大,與LSGM電解質熱膨脹匹配性差,在電池制作過程中易發生剝落脫離現象,影響測試結果。為降低電極材料的熱膨脹系數,作者選擇在電極粉體中混合部分熱膨脹系數較小的Smo.2Ce0.8O2.8(SDC)電解質粉體制備復合陰極。電極材料與SDC粉體均按照物質的量比1:1進行球磨混合,球磨時間6 h,并將復合電極材料組裝對稱電池,測試其極化阻抗。圖7為對稱電池測試后電極表面的微觀結構圖。可以看出,電極經燒結后SFFx材料顆粒大約在幾個微米左右,SDC粉體為納米顆粒。3種樣品均保持一定的孔隙率,且SDC分散均勻,微觀結構大致相同。

在空氣氣氛下對對稱電池進行極化電阻測試,利用Zview軟件并采用等效電路L(Q1R1)(Q2R2)(Q3R3)對阻抗譜圖進行擬合,其中,L為電感,Qi為各頻率段常相角元件,Ri為各極化過程對應的電阻值。各個摻雜比例樣品對稱電池在650~850oC范圍內極化阻抗及其擬合圖譜如圖8所示。由圖可知,隨著電池運行溫度的升高,各個比例樣品極化電阻逐漸降低,說明該過程為熱激活過程。對比不同摻雜量,隨著F摻雜量的增加,極化電阻逐漸減小。分析其原因,首先,F離子摻雜使材料發生相轉變,電子電導率明顯增大,有利于電子的傳導,促進電荷轉移過程。其次,氟離子摻雜使材料的氧表面交換系數和氧離子擴散系數提高,有利于陰極反應的進行。各機制的共同影響使摻雜后陰極材料的催化活性增強,極化電阻明顯降低,x=0.25時,其極化阻抗在650、700、750、800、850oC時分別為0.508、0.173、0.077、0.039和0.023 Ω·cm2。

為了研究陰極材料的氧還原動力學過程,解析F離子摻雜對氧化還原反應的具體影響,研究了不同氧分壓(PO2)下SFF0.25陰極極化電阻的變化。將SFF0.25對稱電池在700oC下保溫至穩定狀態,切換不同的氧分壓,保溫一段時間后再次進行極化阻抗測試。圖9為700oC不同氧分壓下SFF0.25陰極的交流阻抗譜(a)及各頻率段電阻值與氧分壓的關系(b),利用圖中內嵌的等效電路圖L(Q1R1)(Q2R2)(Q3R3)對阻抗譜圖進行擬合,(Q1R1)代表高頻弧過程,(Q2R2)代表中頻弧過程,(Q3R3)代表低頻弧過程。由擬合結果可知,隨著氧分壓的降低,材料低頻弧和中頻弧阻抗逐漸變大,而高頻弧基本保持不變。

一般情況下,極化電阻Rp與氧分壓PO2的關系如公式(3)所示[25-26]:

(1)m=1,O2,gas→O2,ads代表氧分子的吸附-擴散過程;

(2)m=0.5,O2,ads→2Oads代表氧分子解離過程;

(3)m=0.25,代表電荷轉移過程;

SFF0.25極化電阻高頻弧幾乎不隨氧分壓的變化而變化,m接近于0,可歸結為氧離子向電解質傳輸的過程;中頻弧隨氧分壓變化關系m值接近于0.25,可歸結為電荷轉移過程;低頻弧部分隨氧分壓變化最大,m值接近于0.5,可歸結為陰極表面氧分子的解離過程。隨著氧分壓的變化,低頻弧的變化最為明顯,表明氧分子的解離過程是SFF0.25電極ORR的主要速控步驟。結合之前的阻抗測試結果,可以發現氟摻雜有效減小解離過程中的極化電阻,促進氧分子的解離過程(圖10)。

為全面評價SFFx材料的陰極特性,以SFFx與SDC為復合陰極,以LSGM為電解質作為支撐體,Ni-GDC為陽極材料,LDC為陽極緩沖層組裝制備單電池,研究F離子摻雜對電池輸出功率的影響。

SFFx單電池不同溫度下功率密度如圖11所示。測試時采用H2為燃料氣體,空氣為氧化劑。從圖中可以看出,電池的開路電壓均大于1.1 V,接近理論值,說明電池密封良好。在850oC時,摻雜前SFF0單電池峰值功率密度為750 mW·cm-2,摻雜量為0.125時,峰值功率密度提高到837 mW·cm-2,當摻雜量為0.25時,功率密度進一步提高到962 mW·cm-2。比較全電池阻抗可以發現,F摻雜在降低極化電阻的同時還可降低歐姆電阻,分析原因是F摻雜可降低材料在高溫階段的熱膨脹系數,使其與電解質的熱匹配更好,結合更加緊密,降低了電極/電解質的界面電阻。F摻雜提高了SFFx的催化活性,降低了材料的熱膨脹系數,改善了電極與電解質的界面結合狀態,最終顯著改善了SFF0.25電池的功率密度。

3 結論

本文研究了F離子摻雜對SrFeFxO3-x-δ材料晶體結構、熱膨脹、電化學性能等的影響。結果顯示,F摻雜量為0.25可將SFF0.25材料在室溫下由四方相轉變為立方相。F離子摻雜提高了材料的電子電導,降低了材料的熱膨脹系數,有效促進氧分子解離過程,降低材料極化電阻。同時,F離子摻雜可顯著改善材料氧表面交換系數和體擴散系數,從而提高其陰極氧化還原催化活性。x=0.25時,其極化阻抗在 650、700、750、800、850oC 時分別為 0.508、0.173、0.077、0.039、和 0.023 Ω·cm2。以 SFFx和SDC為復合陰極,以LSGM為電解質作為支撐體,Ni-GDC為陽極材料,LDC為陽極緩沖層組裝單電池。F摻雜顯著電池的功率密度,當摻雜量為0.25時,功率密度在850oC時最高可達962 mW·cm-2。說明SrFeFxO3-x-δ是一類非常有發展潛力的陰極材料。