液壓系統故障注入與故障診斷仿真研究

(北京航天發射技術研究所,北京 100076)

0 引言

裝備性能檢測和故障診斷是保障系統安全可靠運行和提高作業質量的核心。通過建立故障診斷模型,實時檢測系統的狀態變換并對故障做出診斷決策是極其重要的研究內容。

隨著液壓技術的快速發展,液壓系統在現代機械設備尤其是大型、特大型設備中得到越來越廣泛的應用。液壓系統是涉及機、電、液、熱等多系統耦合的復雜結構,其故障也是復雜的問題,液壓系統的狀態監測和故障診斷一直是國內外技術人員共同面對的研究性課題,由此形成一系列液壓故障診斷方法,包括:傳統的主觀診斷法,現代的基于系統信號處理的故障診斷法、基于知識的故障診斷法以及基于解析模型的故障診斷法等。例如趙晨光等人提出了通過問、看、摸、試、聽、測六步檢修方法來實現高壓斷路器液壓操作機構常見故障診斷和檢修[1]。張洪瑾等人研究了基于模糊神經網絡的掘進機液壓系統故障診斷專家系統[2]。白慧芳等人通過對建立解析模型并設計觀測器的方法研究液壓調平系統的故障診斷,基于Matlab/Simulink仿真平臺的建立實現了液壓調平系統故障診斷的設計和實現[3]。張麗霞等人研究了變矩器補償支路的鍵合圖和診斷建模方法,建立了全局解析冗余關系和故障特征矩陣的對應關系,準確實現了故障的檢測和隔離[4]。舒思材等人提出了基于WVPMCD和層次模糊熵的液壓泵故障診斷方法[5]。A.Y.Goharrizi等人利用離散小波變換建立故障特征模式檢測液壓執行器內泄漏[6]。S.C Abou等人提出了基于統計分析冗余和模糊邏輯理論的混合故障診斷方法,并研究了液壓伺服驅動系統故障混合診斷框架[7],以及賀艷等人也提出了各自的故障診斷方法[8-10]。液壓系統具有容量大、結構緊湊、安裝靈活、反應快、易控制、輸出力(或力矩)大等諸多獨特的優點,當前特裝車大多采用液壓系統傳遞動力和執行動作。由于液壓系統是使用液體介質在封閉管道內傳遞壓力進行工作的機械系統,造成液壓系統故障具有復雜性和隱蔽性等特點,液壓系統的狀態監測和故障診斷較難實現[1-2],而液壓系統難以拆卸使得傳統檢測方法不適應液壓系統快速診斷和快速維修的要求。

本文在以上故障診斷方法分析基礎上,通過機-電-液聯合仿真等技術手段,基于AMESim和MATLAB軟件,提出了液壓系統故障注入與診斷仿真系統的設計思路,擬用于實現機電液系統的故障模擬、注入與診斷仿真功能。

1 液壓系統故障注入與診斷仿真系統設計

1.1 仿真系統構建要求

通過機-電-液聯合仿真等技術手段,提出了液壓系統故障注入與診斷仿真系統的設計思路,實現機電液系統的故障模擬、注入與診斷仿真功能,完成軟件開發:包括建立機電液系統故障模擬、注入與診斷仿真的流程與方法,能夠指導機電液系統故障診斷方案的設計;掌握常用液壓介質的特性,包括粘度、體積彈性模量及熱膨脹系數等;典型液壓系統的故障診斷系統能夠將故障定位至液壓元件;建立的常用液壓元件仿真模型應具有通用性和適用性;故障注入與診斷仿真軟件的人機界面友好,故障注入操作方便。

1.2 仿真系統構建框架

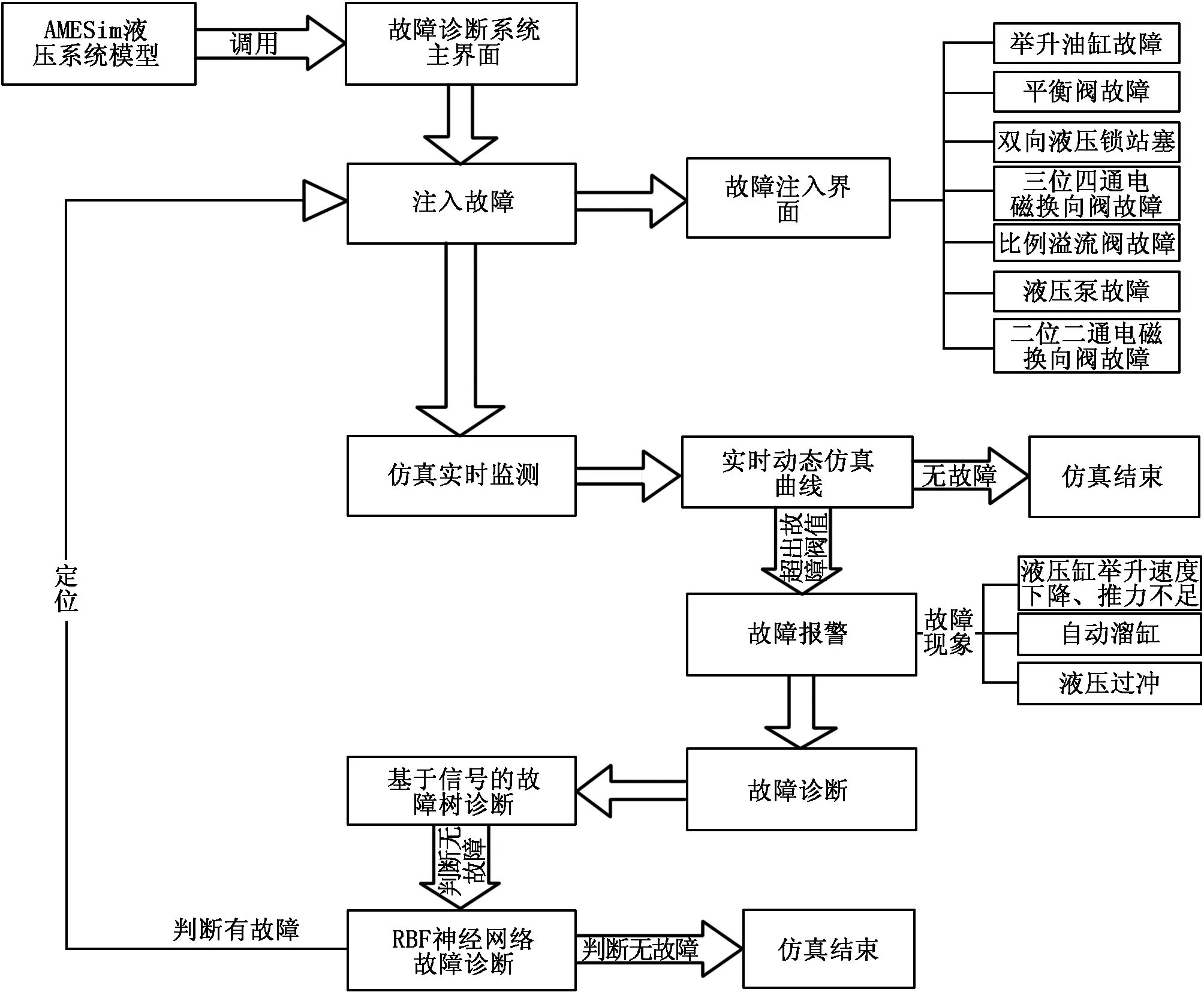

液壓系統故障注入與診斷仿真系統是基于MATLAB/GUI平臺上建立的,通過MATLAB與AMESim的軟件接口調用在AMESim建立的舉升機構液壓系統模型,并在系統界面中實現對液壓系統的故障注入、運行仿真、仿真實時動態監測、故障報警及故障診斷定位等功能。圖1是液壓系統故障注入與診斷仿真構架示意。

圖1 液壓系統故障注入與診斷仿真架構示意圖

1.3 仿真系統運行流程

液壓系統故障注入與診斷仿真系統運行流程總體可分成以下步驟,如圖2所示:

1)啟動故障診斷演示驗證系統,進入系統主界面。在參數設置一欄輸入相應參數,如溫度、油液密度、絕對粘度和彈性模量。MATLAB通過ameputp命令將參數值輸入到AMESim模型中;

2)點擊“故障注入”按鈕,系統彈出故障注入界面。在故障如入界面可通過下拉菜單選擇要注入的故障元件和故障參數,并輸入故障參數值:

液壓缸泄露系數(L/min/bar)、溢流閥開啟壓力(bar)、濾油器孔口直徑(mm)、液壓泵排量(cc/rev)、換向閥最大開啟流量(L/min) (僅限簡單模型)、換向閥壓降(bar)(僅限簡單模型)、單向閥開啟流量(L/min)(僅限簡單模型)、二位二通換向閥閥芯卡死、平衡閥閥芯卡死、三位四通換向閥閥芯卡死(僅限HCD模型)、三位四通換向閥內泄(僅限HCD模型)、雙向液壓鎖中位泄露(僅限HCD模型)、平衡閥彈簧斷裂或閥芯卡死(僅限HCD模型)、比例流量閥流量無法調節(僅限HCD模型)、比例流量閥調節不穩定(僅限HCD模型)。

也可選擇仿真實時監測的參數值:液壓缸(左)進油壓力(bar)、液壓缸(右)進油壓力(bar)、液壓缸(左)回油壓力(bar)、液壓缸(右)回油壓力(bar)、舉升角度(degree)、舉升角速度(rev/min)、液壓缸(左)舉升力(N)、液壓缸(右)舉升力(N)。點擊“確定”按鈕,返回至系統主界面。

3)在主界面點擊“啟動仿真”按鈕,系統開始進行仿真,可實現仿真并在圖線顯示區實時動態顯示仿真曲線。仿真曲線的實時顯示是通過仿真和繪圖的多次循環實現的,即每仿真5秒顯示一段仿真曲線;

4)在“故障閾值”可輸入預設的閾值,當發生故障時某參數值(如液壓缸舉升力)與原始參數值差值超出閾值范圍,會在“故障報警”一欄顯示故障現象(如液壓缸舉升無力);

5)點擊“多圖線繪制”按鈕,會在新窗口中顯示多個故障參數的變化曲線;

6)點擊“保存仿真數據”,可根據仿真頻率將多組數據(共802組)儲存在txt文本中;

7)點擊“讀取仿真數據”按鈕,可對已保存的仿真數據進行讀取。

8)仿真結束后,點擊“故障診斷”按鈕,系統后臺開始根據故障樹及AMESim模型中的多個監測信號來進行故障元件的定位。

圖2 液壓系統故障注入與診斷仿真運行流程

2 液壓系統故障注入與診斷仿真系統實現

2.1 液壓舉升回路仿真模型建立

以某典型液壓舉升回路系統為對象,對診斷流程和方法進行演示和驗證。

2.1.1 基于HYD液壓庫模型建立

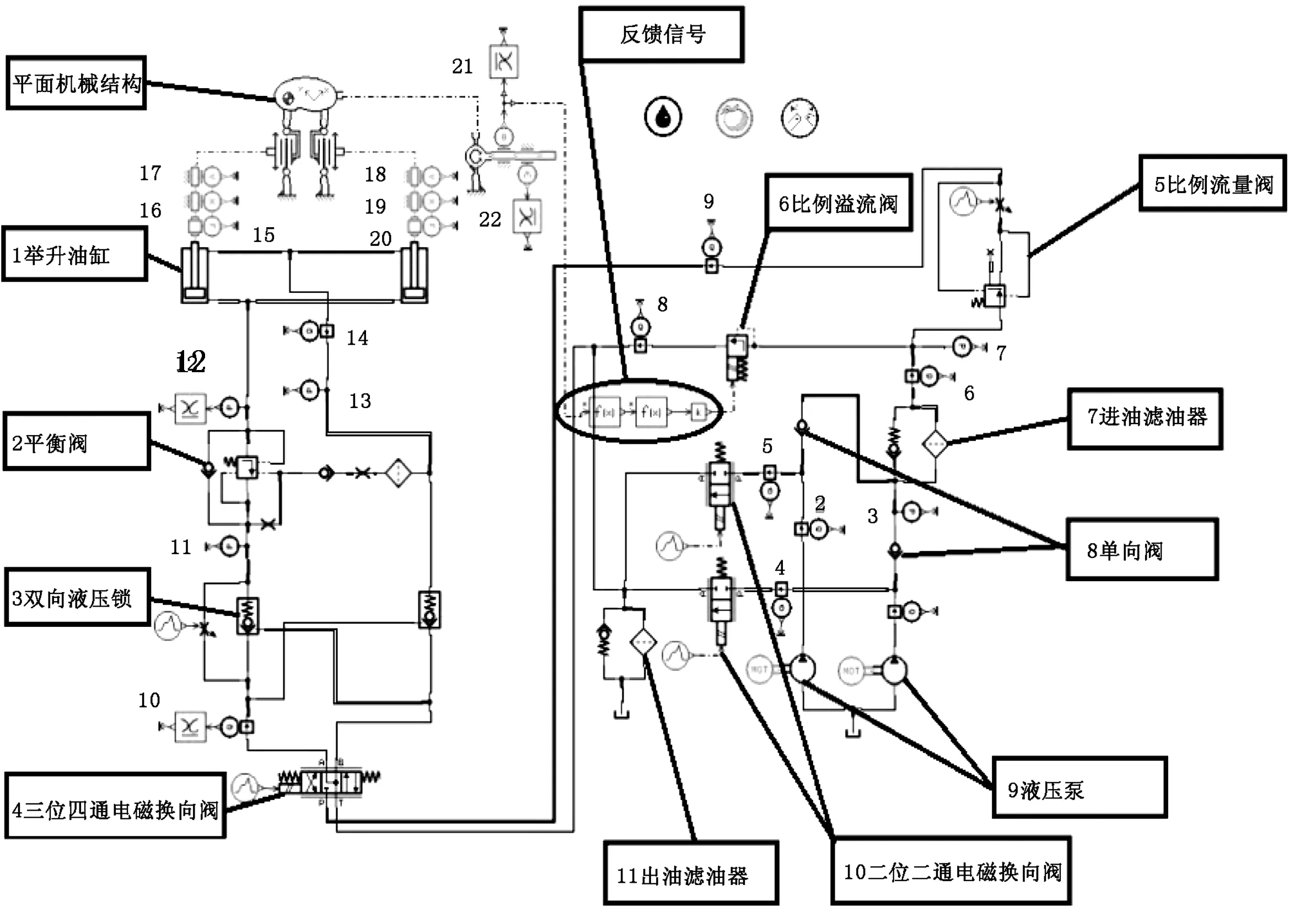

根據液壓舉升回路原理,建立如圖3所示的AMESim仿真回路模型,為后續進行故障模擬、注入和診斷過程的演示驗證提供模型支持。

圖3 AMESim仿真回路模型建立

圖4 AMESim HCD仿真回路模型建立

利用AMESim簡單模塊搭建舉升回路,并在該回路中添加14個sensor作為故障診斷檢測所用。回路元件分別為1舉升油缸,2平衡閥,3雙向液壓鎖,4三位四通電磁換向閥,5比例流量閥,6比例溢流閥,7進油濾油器,8單向閥(大、中泵各對應一個),9液壓泵(大泵和中泵),10二位二通電磁換向閥(大、中泵各對應一個),11出油濾油器。其中平面機械結構為負載仿真輸入,反饋信號是利用轉動副處的角位移傳感器作為輸入信號,進而控制比例溢流閥的開度。回路仿真時間為80 s。

液壓舉升回路仿真模型主要有以下12種液壓元件:

1)舉升油缸:實現舉升和回落動作,AMESim簡單模型中采用HJ020模塊。

2)平衡閥:保證舉升油缸有桿和無桿腔的壓力平衡,在AMESim中構建簡單的平衡閥模型,其中單向閥模塊為CV000,節流閥1和2模塊為OR0000,濾油器模塊為OR0000,液壓2端口閥模塊為HV01。

3)雙向液壓鎖:油缸保持時保壓作用,在AMESim中雙向液壓鎖由2個彈簧液壓止回閥搭建,其模塊型號為CV005。

4)三位四通換向閥:控制油路連通、斷開或改變液流方向,在AMESim簡單模型中模塊型號為HSV34_12-3。

5)比例流量閥:控制流量,在AMESim搭建是將節流閥和減壓閥配合,從而產生壓力補償,使流量不隨負載壓力而變化。

6)比例溢流閥:溢流穩壓,限壓保護,防止沖擊,在AMESim中簡單模型采用RV01模塊。

7)進油濾油器:清除油液中的各種雜質,由彈簧液壓止回閥CV002和濾油器OR0000組成。

8)單向閥:控制油液的單向流動,大中泵各對應一個單向閥,在AMESim中采用CV000。

9)液壓泵:提供高壓油,實現舉升油缸動作,在AMESim中泵模塊為FU001,電機模塊為PM000,兩泵轉速都為2000 rev/min。

10)二位二通電磁換向閥:控制油路的聯通、斷開或改變液流方向。油缸舉升和下降時斷電,油缸保持時通電,實現油路的卸荷。大、中泵各對應一個換向閥。大、中泵各對應一個換向閥。在AMESim中兩個二位二通電磁換向閥模塊均為PV022,參數設置也相同。

11)回油濾油器:控制油路的通斷,在AMESim中模型搭建方式與進油濾油器基本相同,只是把彈簧液壓止回閥開啟方向轉成向下,其余參數設置相同。

12)sensor模塊:共添加了22個sensor模塊,其中涉及到流量、壓力、速度、位移、力、角位移、角速度等一系列傳感器,這些傳感器將應用在故障仿真和檢測中。

2.1.2 基于HCD液壓庫模型建立

HCD模型搭建回路中,把1舉升油缸,2平衡閥,3雙向液壓鎖,4三位四通電磁換向閥分別用HCD模型代替了簡單模型放入到舉升回路中進行仿真,搭建結果如圖4所示。該回路仿真80 s,并將仿真設置中的容錯率調整為0.002。Sensor信號和圖3所示位置一樣。

2.2 液壓舉升回路模型工作原理

2.2.1 油缸舉升

9液壓泵泵油→8單向閥→7進油濾油器→5比例流量閥(調節流量)→4電磁換向閥(YA16通電,換向閥處于左位)→3雙向液壓鎖→2平衡閥→1舉升油缸無桿腔進油(舉升)→1舉升油缸有桿腔回油→3液壓鎖→4電磁換向閥→11回油濾油器→油箱。

2.2.2 油缸保持

9液壓泵→10電磁換向閥→11回油濾油器→油箱。

2.2.3 油缸下降

9液壓泵→8單向閥→7進油濾油器→5比例流量閥→4電磁換向閥(YA17通電,位于右位)→3雙向液壓鎖→2平衡閥→1舉升油缸有桿腔進油(下降)→1舉升油缸無桿腔回油→2平衡閥→3液壓鎖→4電磁換向閥→11回油濾油器→油箱。

2.3 故障診斷

以上述液壓舉升系統模型為例,采用故障樹形式,分別針對舉升速度下降、自動溜缸、液壓爬行和液壓過沖故障進行了分析。

2.3.1 液壓缸舉升速度下降、推力不足故障分析

根據如圖5所示的“舉升速度下降,舉升力不足”故障樹及AMESim模型中的多個監測信號來進行故障元件的定位。

圖5 “舉升速度下降,舉升力不足”故障樹

定位過程如下:

第一步:檢測左側液壓泵出口處流量均值(mean(q1)),若流量均值小于57.6 L/min,則認為左側液壓泵出現故障,否則進入下一步。

第二步:檢測右側液壓泵出口處流量均值(mean(q2)),若流量均值小于36 L/min,則認為右側液壓泵出現故障,否則進入下一步。

第三步:檢測舉升過程中二位二通電磁換向閥入口處流量均值mean(q3(:,[201:601])),若流量值大于0.1 L/min,則認為二位二通電磁換向閥出現故障,否則進入下一步。

第四步:檢測溢流閥入口處壓力最大值(max(p2)),若壓力最大值小于210 bar,則認為溢流閥出現故障,否則進入下一步。

第五步:檢測平衡閥入口處壓力值(p3(660))與流量值值(q5(660)),若壓力值約等于溢流閥入口處壓力最大值(max(p2))且流量值為零,則認為平衡閥出現故障,否則進入下一步。

第六步:通過神經網絡判斷三位四通電磁換向閥和液壓缸是否發生故障。

2.3.2 自動溜缸故障分析

根據如圖6所示的“舉升系統液壓缸自動溜缸現象”故障樹及AMESim模型中的多個監測信號來進行故障元件的定位。

圖6 “自動溜缸”故障樹

定位如下:

第一步:檢測雙向液壓鎖入口處保持過程中的流量平均值(q5(:,[710:801])),若流量平均值大于1 mL/min,則認為平衡閥和雙向液壓鎖同時出現故障,否則進入下一步。

第二步:通過神經網絡判斷液壓缸是否發生故障。

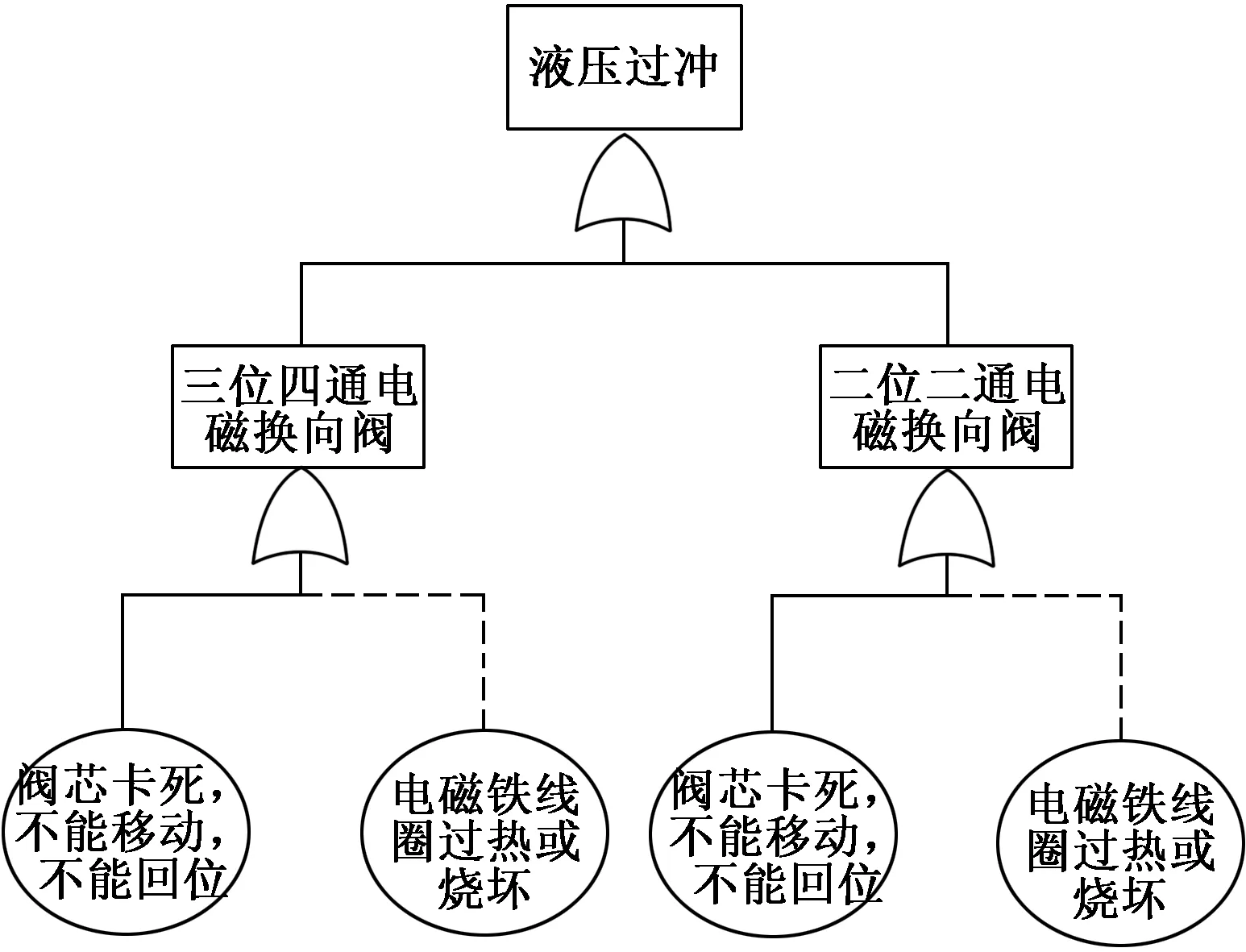

2.3.3 液壓過沖故障分析

根據如圖7所示的“液壓過沖現象”故障樹及AMESim模型中的多個監測信號來進行故障元件的定位。

圖7 “液壓過沖”故障樹

檢測舉升保持階段三位四通電磁閥處流量均值(mean(q5(:,[408:801])))和二位二通電磁閥處流量均值(mean(q3(:,[408:801])),mean(q4(:,[408:801]))),若三位四通電磁閥處流量均值不為零且二位二通電磁閥處流量均值為零,則認為電磁閥無法回位。

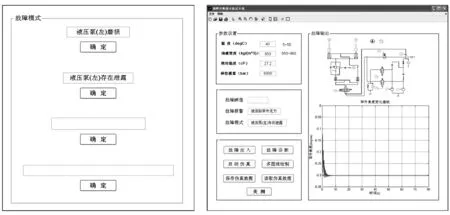

當系統定位到故障元件時,系統會自動彈出故障模式選擇界面,如圖8。

點擊故障模式下面的“確定”按鈕,會在主界面故障模式一欄中顯示相應的故障模式,如圖9,同時會彈出故障診斷結果進行分析說明文件,包括故障機理和監測方法。

3 結束語

在分析液壓系統故障診斷方法的基礎上,構建了基于

圖8 故障模式選擇界面 圖9 主界面顯示故障模式

AMESim和MATLAB軟件構建故障診斷數字仿真驗證系統,通過故障注入技術對典型故障模式進行模擬,以某典型液壓舉升回路系統為例,對診斷流程和方法進行演示和驗證。該仿真系統可應用于類似系統、不同工況、不同故障模式的故障注入與故障診斷仿真,極大程度上提高了液壓系統的可靠性的設計[11]。