人工隔離墻置換采煤工作面間小煤柱的工藝研究

童漢宏

(淮南礦業集團張集煤礦,安徽 淮南 232174)

1 多層網噴混凝土施工條件和原理

1.1 復雜條件工作面施工隔離墻條件分析

綜采工作面間留設5~8m煤柱是目前的通常做法。但在資源緊張等條件的煤礦,用人工隔離墻代替該煤柱,提高資源回收率是延長礦井壽命、提高經濟效益的不二選項。

根據煤礦井下實際生產情況和現場作業環境,研究了一種在巷道掘進時或采煤前,分層網噴混凝土建高強密封支柱隔離墻替換掉煤柱的方法,解決綜采工作面遺棄的煤柱。

掘進時或采煤前多層噴射混凝土建立隔離墻,時間和空間充足,噴射混凝土施工靈活簡易,適用掘進巷道同步施工,適合掘進后采煤前作業。實際生產中,工作面的巷道會有兩幫凹凸、頂底板凹凸、正反U型起伏等復雜情況,隔離墻的密封可靠、有效接頂是關鍵。提前分層噴射錨網混凝土支柱墻,工藝簡單,解決巷道自身缺陷造成的難題。

1.2 掘進同步、采煤前分層網噴混凝土隔離墻原理

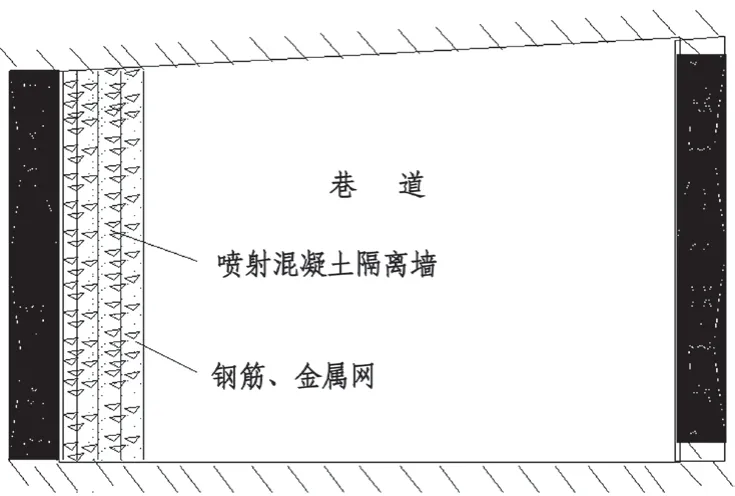

掘進中同步跟進錨網噴混凝土隔離墻或采煤前建立錨網混凝土隔離墻原理如圖1所示。工作面巷道掘進時,相應加寬巷道設計,沿相鄰下一工作面側緊貼巷道幫壁,跟進施工一道0.5~1m分層網噴混凝土隔離墻,用錨網噴混凝土隔離墻替代留置煤柱,在相鄰下一工作面掘進時沿墻掘進,實現采煤面間無煤柱。噴射混凝土建墻不受巷道自身頂底板起伏、凹凸、臺階等影響,全覆蓋,無死角,封閉性高。

圖1 掘進時建噴射混凝土支柱隔離墻原理

2 多層網噴高強密封混凝土隔離墻施工

2.1 掘進同步或采煤前網噴混凝土隔離墻

掘進中噴射混凝土支柱隔離墻,在建墻的一幫,巷道掘進加寬0.5~1.2m。待掘巷進行一段后,頂底板礦壓較小,無破碎,采高3m以下的,墻厚0.3~0.6m,采高3m以上,墻厚選擇0.6~1.2m。掘進巷道底板留底煤的,在噴射混凝土隔離墻前挖地槽澆筑,順幫壁向下挖地槽到巖石,地槽內澆注混凝土高于底板0.2m,使用噴射充填或現場配制攪拌混凝土澆注,如圖1。

分層噴射建墻工藝如下:第一步,在巷道幫部待噴漿段每根幫部支護錨桿外露螺紋端頭上,通過螺母連接,安裝一根長度0.5m~1m全螺紋鋼筋,全螺紋鋼筋外露螺紋套上塑料套管保護;第二步,首次噴射厚度0.1~0.2m混凝土;第三步,首噴完成2h后,將塑料套管取出,在巷道幫壁噴射混凝土層外從頂板向下掛一層10#鍍鋅鐵絲金屬網,使用一副螺母和一副錨桿墊板將錨桿處金屬網夾緊,金屬網距離幫壁保持0.1~0.3m范圍,外露螺紋再次套塑料套管保護;第四步,噴射混凝土,將金屬網噴入混凝土內;第五步,循環作業,分層噴射加厚混凝土墻到設計厚度。如果需要加快進度,還可以嘗試一次分層掛齊3~5層金屬網,多層網一次噴全厚。

錨網噴混凝土隔離墻隨巷道掘進分段施工延伸,部分地方因各類硐室斷開的,要在采煤前另砌混凝土墻封閉貫通。

2.2 掘進時、采煤前金屬網夾墻充填噴射混凝土隔離墻

掘進中或采煤前,金屬網夾墻噴射混凝土隔離墻施工技術,掘巷后距幫部0.8m左右掛一次雙層8#鐵絲金屬網,在金屬網與幫壁之間噴射充填混凝土。施工工藝:第一步,預留好噴射混凝土隔離墻距離,使用雙層8#鍍鋅鐵絲金屬網從頂板到底板掛網,將每根幫部錨桿使用雙股8#鍍鋅鐵絲與外掛網綁扎連接形成拉筋;第二步,網外用鐵絲綁扎固定一層4m×0.2m×0.03m木板;第三步,對金屬網與巷道幫部夾壁間噴射充填混凝土;第四步,噴射的混凝土達到一定強度后,拆除外層木模板,循環延續施工下一段隔離墻。實際作業時在不綁扎模板的情況下,從兩個方向進行噴射作業可能更快捷,這是一項最快捷的建墻方法。

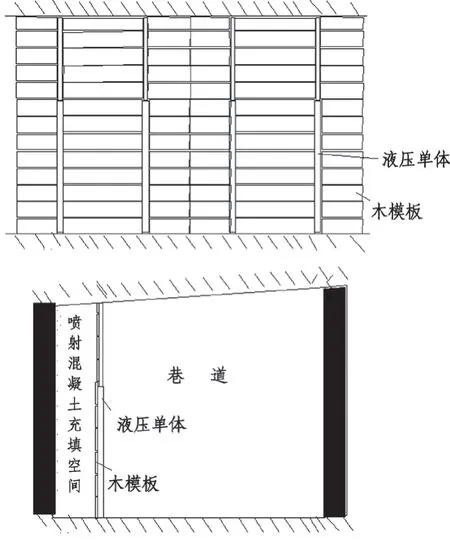

2.3 液壓單體木模板夾墻噴射充填隔離墻

采用液壓單體木模板夾墻充填噴射方式,在巷道幫一定距離,用液壓單體綁扎木模板與巷道幫部形成夾壁,夾壁內噴射充填混凝土,建設混凝土隔離墻。施工工藝:第一步,使用液壓單體在預留好隔離墻寬度位置每距離2m安裝一根接頂液壓單體;第二步,單體內側用雙股10#鐵絲綁扎固定一層4m×0.2m×0.03m木板作為模板;第三步,在掘進方向,使用噴射法對模板與幫部之間密實充填混凝土;第四步,噴射的混凝土達到一定強度后,拆除單體和模板,循環延續施工。如圖2所示。

圖2 夾壁噴射混凝土充填建隔離墻原理

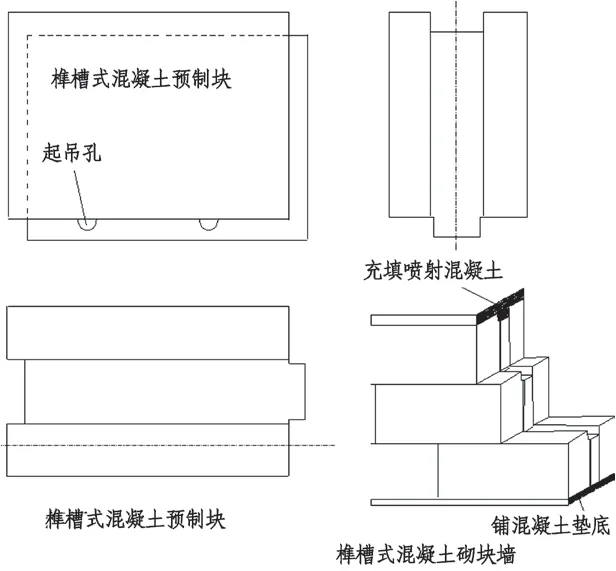

2.4 掘后采前榫槽式大預制塊復合噴射混凝土隔離墻法

對于巷道寬闊平整、頂板壓力不大、能夠進行起吊或叉車作業的,可以采用榫槽式混凝土大砌塊法快速成墻,再配合表面噴射混凝土。施工工藝:第一步,先在地面預制混凝土榫槽式大砌塊,砌塊規格:(0.5~0.8m)寬×(0.5~1m)高×(1.5~2m)長,砌塊強度不低于C20;第二步,井下砌塊抹縫砌墻,緊靠巷幫需要砌墻的底板鋪一層現澆混凝土,然后使用8#鍍鋅鐵絲起吊榫槽式砌塊砌墻,砌塊上下層之間抹一層水泥砂漿;第三步,使用噴射混凝土將頂板與砌塊墻間隙充填密實;第四步,貼著預制塊墻外從頂板到底板掛一層10#鍍鋅鐵絲金屬網,對預制塊墻和金屬網進行全斷面常規噴射厚度0.1~0.2m混凝土。如圖3所示。

3 多層網噴混凝土墻支承強度

3.1 多層網噴混凝土墻體載荷和支護強度計算

混凝土墻體代替的煤柱載荷一般認為分為巷道開挖后產生的載荷和回采過程中產生的附加載荷。

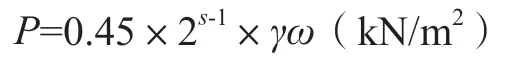

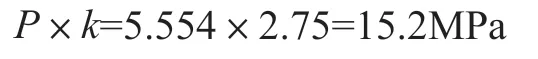

混凝土墻體單位面積的平均載荷即平均應力:

圍巖豎向均布壓力

式中:

s-圍巖級別,Ⅱ級,s=2,這里計算取Ⅲ級,s=3;

γ-圍巖容重,這里計算取γ=2.8kN/m3;

ω-寬度影響系數,ω=1+i(B-5);

B-巷道寬度,m;

i-B=5m基準,B每增減1m時圍巖壓力增減率。當B<5m,取i=0.2;當B>5m,取i=0.1;

且巷道高度/寬度,H/B小于1.7,設初始寬巷施工的巷道6m,高3.5m,頂板Ⅲ級圍巖,則:

錨網噴混凝土隔離墻代替煤柱單位面積的平均載荷即平均應力:

回采過程錨網噴混凝土隔離墻代替煤柱單位面積的采動載荷:

k-采動應力集中系數,范圍2.5~3.0。

C20錨網噴混凝土隔離墻厚度1m時,支承強度16MPa以上,大于P=15.2MPa采動時頂板壓力,滿足要求。

圖3 榫槽式混凝土預制塊隔離墻示意圖

根據礦壓觀測,正常巷道頂板離層壓力0.1~15MPa,采動壓力波動范圍1~20MPa,采空區頂板來壓斷裂垮落沖擊壓可達25~35MPa。噴射隔離墻選用C15~C35噴射混凝土,錨網噴混凝土強度為同等級混凝土的80%,如果選用C20噴射混凝土,其強度16MPa。經過以上驗算噴射混凝土支柱隔離墻比煤柱剛性強,支護強度高于煤柱,可壓縮性和壓出移動小于煤柱。當需要更大的承載強度,選用C30以上等級噴射混凝土,加寬墻體,進行墻內配置鋼筋,提高支承強度。實際生產中,1m厚混凝土墻或混凝土砌塊墻在井下廣泛應用,作為封閉墻、防火隔離墻、防水墻,密閉性和支承強度得到廣泛實踐驗證。

3.2 多層網噴混凝土墻對頂板圍巖控制

0.5~1.2m多層網噴混凝土墻,垂向對頂板支護強度和水平抗擠壓強度大于留置煤柱,變煤柱半被動支護為主動支護,支護強度優于煤柱,工作面巷道支護強度得到很大提高。當上覆巖層和巷幫煤體采用錨網索聯合支護時,采空區一側會形成懸臂梁結構,其穩定性由巷道圍巖結構、巷旁充填支護體等強度決定[1]。巷旁支護形式及支護強度的大小是影響沿空留巷懸臂梁結構穩定性的主要因素,當巷旁支護體強度很高時,理論上切頂效果較好,頂板裂隙少,懸臂梁結構穩性良好,老頂斜跨梁結構則會朝向采空區側發生偏移[2]。

建立混凝土隔離墻替代煤柱,對巷道頂板圍巖進行高強剛性支撐,頂板下沉不明顯,二次采煤時超前動壓對兩巷破壞力下降,對于解決采煤時工作面兩巷壓力大、巷道維護復雜等問題起到很好作用,工作面回采難度下降。沿空掘進、采煤接近實體狀態,有效解決沿空掘進、沿空采煤支護諸多問題。

4 多層網噴混凝土隔離墻替代煤柱效益

正常工作面寬240m,面與面之間留5~8m煤柱,四面三柱(3×5/4~3×8/4)/240,遺煤率1.56%~2.5%。噴射混凝土隔離墻以1m厚錨網噴混凝土墻替代5~8m煤柱為例,根據預算錨網噴混凝土成本1200元/m3左右,以煤炭價格350元/t,容重1.35t/m3計算,1m3混凝土效費比:350×5×1.35/1200=1.96。礦井年產1000萬t,每年替出煤柱收益:1000×1.5%×350元/t×1.96/(1+1.96)=3476萬元。建立混凝土隔離墻替出5~8m煤柱,除具有以上直接經濟效益,對后期掘進和采煤有很大溢出效益。工作面巷道支護強度得到很大提高,兩次采煤和后期掘進時超前動壓對兩巷破壞力下降,后期采煤、掘進時接近實體巷道,采煤掘進難度下降,大幅度減少采煤期間兩巷人力物力投入,采煤費用下降不小于替出煤炭收益。

5 結論

基于井下成熟的噴射混凝土施工方法,建立多層網噴混凝土支柱隔離墻,建墻時間空間提前到掘進時或采煤前,實現高于留置煤柱的頂板支撐強度,既有利于瓦斯防治工作,又減少了生產環節,提高了資源回收率,具有良好的安全和社會效益。