綜采工作面回撤通道圍巖控制技術應用

王淑雷

(大同煤礦集團朔煤小峪煤業有限公司,山西 朔州 038300)

1 概述

大同煤礦集團朔煤小峪煤業有限公司8206工作面位于井田402盤區東翼,工作面北為8204工作面采空區,西部為402盤區輔助回風巷、運輸巷,東部為礦界,與中能蘆子溝煤業公司相鄰,南部為2208巷。

8206工作面設計走向長度為1680m,傾向長度為180m。工作面回采煤層為3#煤層,平均厚度為3.5m,煤層無偽頂,直接頂主要以炭質泥巖為主,平均厚度為2.4m,基本頂主要以砂巖為主,平均厚度為6.7m。8206工作面采用綜合機械化掘進施工工藝,截至2018年7月21日,工作面已回采1675m(距停采線5.0m),工作面停止回采,開始施工工作面回撤通道。

8206工作面回撤通道設計斷面規格為寬×高=3.5×3.5m,初步設計方案中回撤通道頂板、煤壁均采用單錨桿支護,頂板錨桿長度為2.5m,直徑為22mm,錨桿間距為1.0m,排距為1.5m,共計施工三排;煤壁錨桿長度為2.0m,直徑為22mm,錨桿間距為1.2m,排距為1.0m共計施工兩排。

2 回撤通道施工工藝及施工技術難題

2.1 回撤通道施工工藝

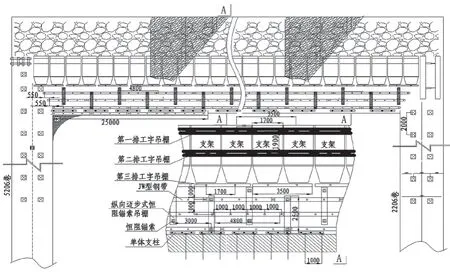

(1)8206工作面回撤通道采用采煤機進行施工。當工作面回采至1672m(距停采線8.0m)處,對工作面頂板開始施工第一排工字鋼梁吊棚并鋪設金屬網。工字鋼梁吊棚長度為3.5m,采用兩根錨索起吊。當工作面回采至1674m處時對頂板施工第二排工字鋼吊棚,當工作面回采至距停采線3.5m處時在支架前探梁前方施工第三排工字鋼吊棚,且相鄰兩排工字鋼吊棚邁步式布置。如圖1所示。

(2)當工作面回采至1676.5m(距停采線3.5m)處,工作面停止移架,及時調整工作面偽斜。工作面調斜后采用采煤機從機頭處上行割煤,割煤深度為0.5m。上行割煤50m后采煤機下行掃煤,當工作面端面空頂寬度達1.0m時對頂板進行維護。

(3)當采煤機割煤至1680m處時,工作面回撤通道施工到位,在機頭處施工一條采煤機拆卸硐室,硐室長度為25m,寬度為1.0m。采煤機拆卸硐室完成后及時對煤壁進行維護。

2.2 回撤通道施工技術難題

地測資料顯示,在工作面72m處存在一條F6正斷層,斷層落差為4.5m,傾角為52°。受F6斷層、回撤施工以及鄰近8204采空區等影響,8206工作面回采至1670m處,工作面頂板受集中應力影響破壞現象嚴重,局部出現破碎、冒落現象。液壓支架在應力集中區的支護效果差,支撐力、工作阻力不足,出現多次倒架、傾架事故。

受超前應力作用,工作面回采后煤壁出現嚴重剪切破壞,煤壁出現大面積片幫現象,最大片幫距達1.8m,導致工作面端面距增加,斷面頂板維護難度大。

3 回撤通道頂板聯合維護措施

為了提高8206工作面回撤通道圍巖穩定性,保證回撤通道施工安全,決定在回撤通道施工期間,對其頂板及煤壁采取聯合控制措施。

3.1 回撤通道頂板控制措施

3.1.1 JW型鋼帶支護

(1)工作面液壓支架停止移架后,回撤通道施工期間對頂板采取JW型鋼帶及大錨桿聯合支護。JW型鋼帶長度為4.8m,寬度為0.28m,每根鋼帶上均勻焊制5個孔徑為30mm圓孔,孔間距為1.0m。

(2)第一排JW型鋼帶施工在距液壓支架前探梁1.0m處,鋼帶平行布置在工作面頂板上,每根鋼帶采用5根長度為3.0m、直徑為22mm左旋無縱筋大錨桿進行錨固。

(3)JW型鋼帶排距為1.0m,回撤通道頂板共計施工3排鋼帶,拆卸硐室頂板施工一排,相鄰兩根鋼帶疊加布置,相鄰兩排鋼帶交錯布置,交錯距離為0.55m。如圖1所示。

3.1.2 縱向恒阻錨索吊棚施工

8206工作面回撤通道頂板JW型鋼帶施工完后,為了進一步提高頂板穩定性,決定對通道頂板施工縱向邁步式恒阻錨索吊棚。

(1)恒阻錨索吊棚主要由一根長度為2.5m、寬度為0.25m槽鋼,以及兩根長度為7m、直徑21.8mm恒阻錨索組成。錨索抗拉強度為1860MPa,破斷力為583kN,預緊力為350kN,錨固力為520kN。槽鋼上焊制兩個直徑為30mm圓孔,孔間距為1.8m。

(2)槽鋼與回撤通道垂直布置,槽鋼采用兩根恒阻錨索及鎖具進行預緊,預緊后保證槽鋼平面與頂板接觸嚴實,相鄰兩根槽鋼間距為3.0m,且成邁步式布置。

3.1.3 支設單體柱

為了防止工作面煤壁支撐力低,導致煤壁處頂板出現下沉、斷裂現象,決定對回撤通道支設一排單體液壓支柱。

(1)單體支柱采用“一梁三柱”支護形式,即三根單體支柱頂端支設一根長度為2.5m槽鋼,單體柱間距為1.0m,單體柱支設在距煤壁0.5m處,相鄰兩組單體柱間距為1.0m。

(2)單體柱必須按中線進行支設,保證單體柱位于同一條直線上,同一組單體柱之間采用連接桿進行固定。支柱支設后應定期對柱體進行檢查,發現卸壓、變形現象時必須及時更換。

圖1 8206工作面回撤通道頂板支護平面示意圖

3.2 回撤通道煤壁控制措施

3.2.1 注漿支護

(1)為了提高回撤通道煤壁穩定性,加強煤壁破碎煤體間膠結能力,降低煤壁片幫現象,決定對工作面煤壁進行注漿施工。通過現場觀察,煤壁受壓片幫位置位于頂板往下1.5m范圍內,所以控制煤壁片幫的關鍵是對該區域進行加固。

(2)回撤通道煤壁共計施工一排注漿鉆孔,鉆孔與頂板間距為1.5m,鉆孔間距為3.0m,直徑為40mm,仰角為45°,深度為5.0m。鉆孔施工后,采用高壓注漿泵對鉆孔內注入聚氨酯粘合劑,注漿壓力為1.2MPa。

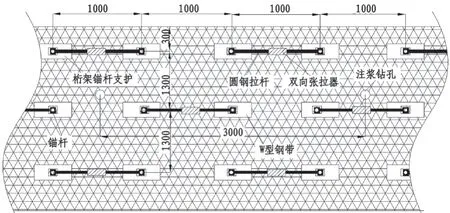

3.2.2 邁步式桁架錨桿支護

(1)注漿完成后,對煤壁施工三排單錨桿,錨桿采用長度為2.0m、直徑為22mm左旋無縱筋螺紋鋼錨桿,錨桿外露端采用一根長度為0.45m、寬度為0.25m“W”型鋼帶及螺母進行預緊,錨桿間距為1.0m,排距為1.3m。

(2)所有錨桿施工完后,為了降低超前應力對煤壁水平張拉破壞作用,決定對煤壁錨桿安裝桁架圓鋼拉桿及雙向張拉器,實現桁架錨桿支護作用。每組桁架錨桿支護安裝兩根桁架拉桿,拉桿長度為0.6m,直徑為20mm,雙向張拉器長度為0.4m,最大張拉力為200kN,最大張拉行程為0.3m。

(3)同一排錨桿每兩根錨桿安裝一對圓鋼拉桿,相鄰兩排桁架錨桿支護成邁步式布置,如圖2所示。

圖2 8206工作面回撤通道煤壁支護平面示意圖

4 應用效果

截至2018年7月21日,8206工作面回撤通道已施工完成,回撤通道施工期間頂板及煤壁采取合理有效的聯合支護措施,通過實際應用及后期30d觀察發現:

(1)回撤通道頂板采取“JW型鋼帶+縱向恒阻錨索吊棚+支設單體柱”聯合支護措施后,控制了頂板破碎、冒落現象,頂板最大下沉量為0.13m,在正常圍巖變形范圍內,提高了頂板穩定性,保證了后期工作面搬家回撤施工安全。

(2)對煤壁采取“注漿支護+邁步式桁架錨桿支護”聯合支護措施后,降低了超前應力對煤壁破壞作用,煤壁片幫距控制在0.5m以下,防止了因煤壁片幫導致回撤通道頂板空頂距加大發生頂板垮落事故。