扣件DI彈條非正常部位斷裂原因分析及結構優化

張松琦 張遠慶 汝繼來 于毫勇 呂明奎

(1.中國鐵道科學研究院集團有限公司鐵道建筑研究所,北京 100081;2.北京鐵科首鋼軌道技術股份有限公司,北京 102206)

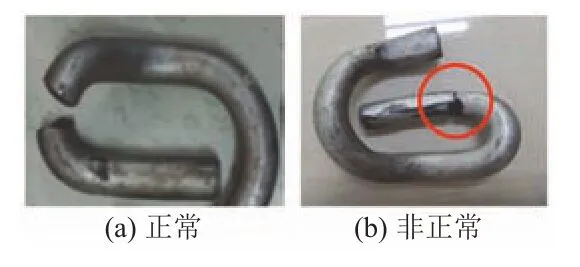

對于無砟軌道,扣件系統不僅要聯結鋼軌和支撐結構,還要為軌道提供彈性,起到調整軌道結構、固定鋼軌等作用。彈條為扣件系統提供必要的扣壓力,是扣件系統的主要部件[1]。彈條斷裂可造成扣件系統失效,加快軌道和車輛零部件的磨損,危及行車安全。對DI彈條現場使用情況調研發現,斷裂部位主要有正常和非正常2種,見圖1。圖1(a)中,斷裂發生在尾部圓弧處,為DI彈條的最大受力部位,屬正常部位疲勞斷裂;圖1(b)中,斷裂發生在中肢與尾部圓弧過渡區域,屬非正常部位斷裂。

圖1 DI彈條斷裂部位

文獻[2]研究了在正常部位斷裂的Ⅲ型彈條,認為其斷裂由防腐處理前的銹蝕凹坑所致。文獻[3]通過數值仿真,發現Ⅲ型彈條最大應力發生在尾部圓弧處。文獻[4]提出對彈條尾部圓弧的強化方案。文獻[5]認為后拱內側與鐵墊板支座之間的距離過小導致后拱內側接近中肢處應力集中,造成DI彈條斷裂。文獻[6]采用有限元法分析了地鐵Ⅲ型扣件彈條與鐵墊板的接觸應力,提出降低鐵墊板孔端圓角半徑的優化措施。文獻[7]通過建立有限元模型,分析彈條扣壓力不足及彈條斷裂原因,并從生產工藝角度提出彈條優化方案。文獻[8]研究了小半徑曲線地段非正常部位斷裂的地鐵DTVI2型扣件彈條,認為鋼軌波磨導致的軌道振動加劇及扣件安裝不合理是其斷裂的主要原因。文獻[9]采用有限元法分析了地鐵扣件Ⅲ型彈條的最大等效應力位置,發現彈條與鐵墊板端部發生擠壓產生應力集中時,數值仿真結果與現場試驗彈條斷裂部位吻合,其對比見圖2。

圖2 數值仿真結果與試驗彈條斷裂部位對比

既往研究多是利用有限元模型對扣件彈條及其與鐵墊板接觸部位進行受力分析和工藝優化,未見改進彈條結構的研究。為避免因接觸產生的疲勞斷裂,本文提出了彈條結構優化方案并申請了專利《e型彈條及其制備方法》(專利號:ZL201810079471.4),為DI彈條或其他e型彈條的設計、安裝及后期養護維修提供參考。

1 DI彈條結構優化方案

DI彈條在Ⅲ型扣件彈條基礎上改進而成,與Ⅲ型彈條結構形式基本一致,尺寸上略有改動[10]。

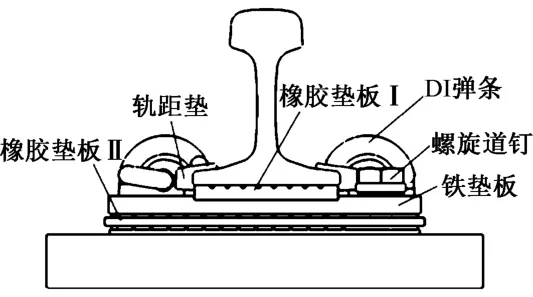

扣件系統安裝如圖3所示,由DI彈條、鐵墊板、軌距墊、橡膠墊板、螺旋道釘等組成。

圖3 扣件系統安裝示意

1.1 DI彈條非正常斷裂部位

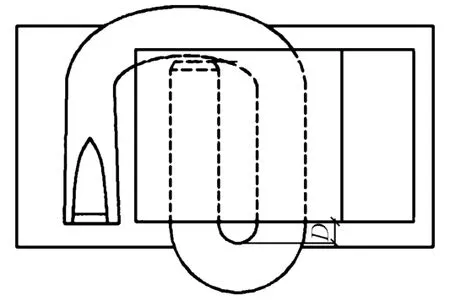

現場安裝DI彈條時,要求尾部圓弧內側與安裝孔端部的安裝距離D為8~10 mm,如圖4所示。

圖4 彈條安裝距離示意

受扭轉和彎曲作用,DI彈條尾部圓弧處為最大受力區域,屬于正常斷裂部位。但現場發現彈條斷裂時常發生在彈條與鐵墊板安裝孔接觸部位(參見圖1(b)),斷裂處有明顯的擠壓、摩擦痕跡。

分析發現,由于DI彈條的空間結構、沖壓成型等原因,有些彈條中肢與尾部圓弧過渡區域偏長,安裝時彈條在該區域與鐵墊板安裝孔發生接觸(圖5),接觸區域發生擠壓、摩擦,致使彈條產生應力集中,發生非正常部位的早期疲勞斷裂。

圖5 彈條與鐵墊板安裝孔接觸

1.2 DI彈條結構優化方案

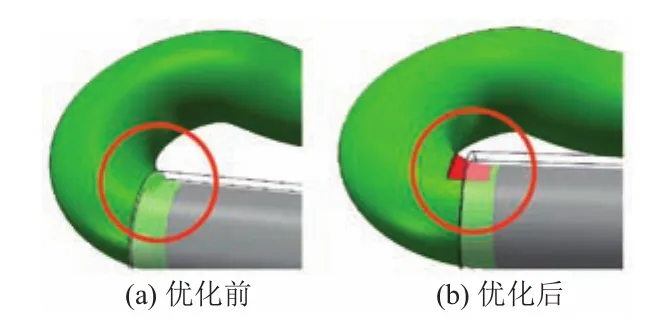

為解決DI彈條與鐵墊板安裝孔接觸引發的非正常部位斷裂問題,引入優化“凹面”結構,對DI彈條的中肢與尾部圓弧過渡區域進行優化。優化前后DI彈條與鐵墊板安裝孔接觸方式對比見圖6。優化前,彈條與安裝孔端部呈線接觸,容易發生應力集中;優化后,由于“凹面”結構的存在,彈條與安裝孔端部的接觸方式變為面接觸,增加了接觸面積,降低了應力。

圖6 優化前后DI彈條與鐵墊板安裝孔接觸方式對比

2 產品試制

DI彈條原材料為直徑(18±0.25)mm的60Si2Mn熱軋彈簧鋼,其化學成分、力學性能及尺寸精度均滿足GB/T 1222—2016《彈簧鋼》[11]要求。生產工藝流程為:合格原料→切定尺→上料→中頻加熱→沖壓成型→淬火→回火→防腐。

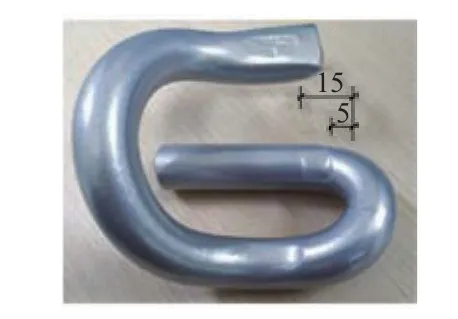

為實現彈條的結構優化,在沖壓成型階段對模具成型尺寸進行微調,使彈條在中肢與尾部圓弧過渡區域產生“凹面”。為使優化“凹面”結構充分發揮作用,其面積應覆蓋DI彈條與鐵墊板安裝孔發生接觸的區域,且深度不宜過大,以免影響彈條的力學性能。本方案中,優化“凹面”結構兩端距離圓弧內側分別為5,15 mm,深1 mm。帶有優化“凹面”結構的DI彈條見圖7。

圖7 帶有優化“凹面”結構的DI彈條(單位:mm)

3 性能驗證

3.1 試驗驗證

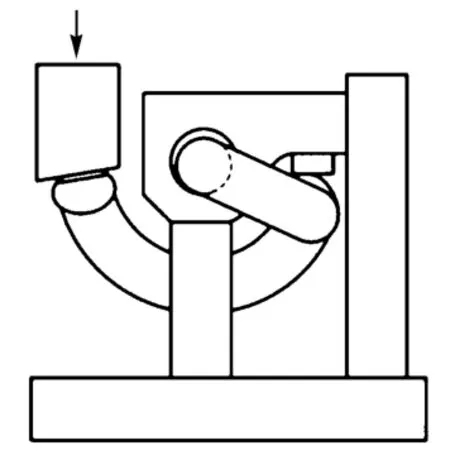

由于DI彈條優化“凹面”結構是通過微調模具成型尺寸形成的,僅需對與“凹面”結構相關的扣壓力和疲勞性能進行試驗驗證。將帶有優化“凹面”結構的DI彈條放入如圖8所示的試驗工裝,保證尾部圓弧內側與安裝孔端部的安裝距離D為8~10 mm。

圖8 扣壓力加載試驗工裝

3.1.1 扣壓力檢測

通過加載設備持續對彈條施加向下的垂向荷載,使彈條向下產生10.5 mm位移,此時對應的加載力即為彈條的扣壓力P。

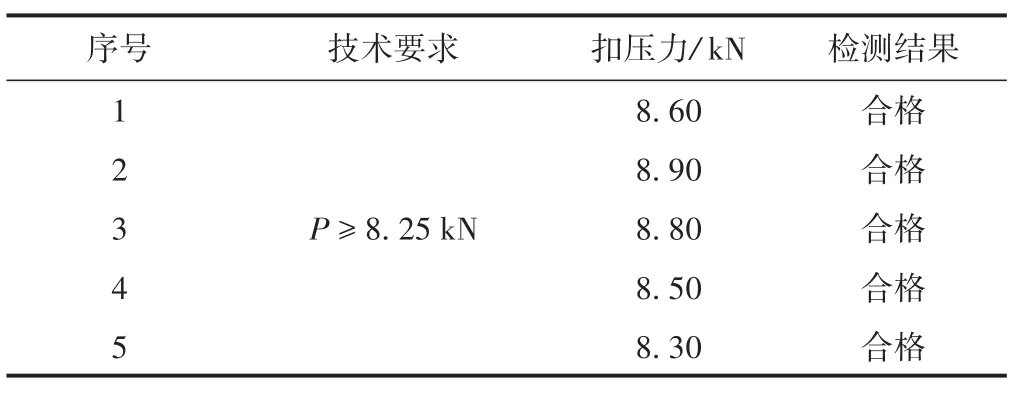

隨機抽取5個樣品送往國家鐵路產品質量監督檢測中心進行扣壓力檢驗,檢驗結果見表1。可知,帶有優化“凹面”結構的彈條扣壓力滿足要求。

表1 扣壓力檢驗結果

3.1.2 疲勞性能檢測

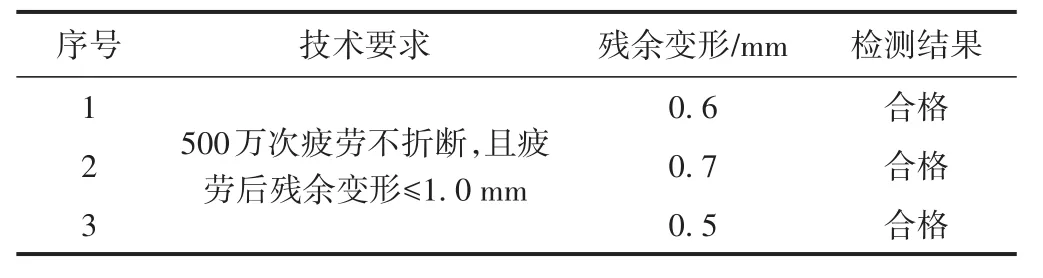

通過加載設備對彈條反復施加向下的垂向荷載,試驗機加載頻率為15 Hz,檢驗彈條500萬次疲勞后的殘余變形。

隨機抽取3個樣品送往國家鐵路產品質量監督檢測中心進行疲勞性能檢驗,檢驗結果見表2。可知,帶有優化“凹面”結構的彈條疲勞性能滿足要求。

表2 疲勞性能檢驗結果

3.1.3 疲勞斷裂檢驗

為驗證帶有優化“凹面”結構的DI彈條不會發生非正常部位斷裂,選取可使彈條發生疲勞斷裂的較大疲勞振幅3.0 mm對彈條進行疲勞斷裂試驗,其他條件不變。試驗結果表明,彈條在尾部圓弧處發生疲勞斷裂(圖9),為正常部位斷裂,證明優化“凹面”結構可有效抑制因接觸產生的非正常部位斷裂。

圖9 帶有優化“凹面”結構的DI彈條疲勞斷裂

3.2 現場驗證

將帶有優化“凹面”結構的DI彈條鋪設于一地鐵線路試驗段進行現場驗證。結果表明,在已鋪設的5個月內,DI彈條非正常部位斷裂大幅減少,使用效果良好,優化“凹面”結構起到了改善彈條非正常部位斷裂的作用。

4 結論

本文針對DI彈條發生非正常部位斷裂的現象進行了分析,提出了通過微調成型模具,在DI彈條的中肢與尾部圓弧過渡區域形成“凹面”結構的方案,并對帶有優化“凹面”結構的DI彈條進行了扣壓力和疲勞性能檢測,結果均合格。通過實驗室疲勞斷裂檢驗和現場試鋪檢驗,證明了優化“凹面”可有效抑制因接觸產生的非正常部位斷裂。結論如下:

1)DI彈條在中肢與尾部圓弧過渡區域發生非正常部位斷裂的原因是安裝時彈條與鐵墊板安裝孔發生接觸。

2)帶有優化“凹面”結構的DI彈條安裝后,彈條與鐵墊板安裝孔的接觸由原來的線接觸變為面接觸,接觸面積增大,應力降低,因接觸造成的擠壓、摩擦和應力集中都有所緩解,從而有效避免了接觸部位發生早期疲勞斷裂。

3)本優化方案可為DI彈條或其他e型彈條的設計、安裝及后期養護維修提供參考。