爆破片的結構類型與選用特性

張 雪

(徐州八方安全設備有限公司,江蘇徐州 221000)

爆破片在近年來的化工生產中應用非常廣泛,它是一種新型化工生產受壓設備的安全附件,相比于傳統安全閥,它的結構更加簡單,密閉性表現更強,且具有較大的排放能力和較廣的適應面,在針對超壓反應方面具有高靈敏特性,它為目前化工生產設備超壓泄放開辟了重要技術創新發展路徑。

1 爆破片及其技術的基本概述

爆破片技術在我國的形成與發展時間尚短,但是其發展快速,技術類型已經逐漸成熟,研究成果中也逐漸呈現出了相對完整的應用基礎,其產品種類與數量基本滿足了國內市場發展需求,甚至在某些局部技術研發應用方面已經達到了國際先進水平。但是不可否認,目前我國爆破片的主要使用領域依然為安全閥,針對爆破片的各種類型選用依然存在不正確選擇,特別是針對爆破片的結構類型與性能特點理解還存在一定偏差。所以本文中有必要深入研究爆破片的基本結構類型與選用特性,做到具體問題針對性分析。

2 爆破片的基本結構類型與選用特性

爆破片本身與安全閥有很大區別,因為爆破片的種類非常豐富,它們在結構與性能方面也與安全閥差異較大,但一般來說可總結歸納為兩類:正拱型爆破片與反拱型爆破片,這兩種類型實際都由常規型爆破片衍生而來。再具體分類,正拱型爆破片中就包括了正拱普通型爆破片以及正拱開縫型爆破片;而反拱型爆破片則包括了反拱帶刀型、反拱刻槽型以及反拱腭齒型爆破片。根據爆破片的制造范圍概念,它應該明確自身的商業性技術指標,與爆破允差這一指標區分開來,根據制造廠相關規定進行調整,做到企業對爆破片的合理化選用。通常情況下,在設備強度與工藝條件允許下,應該盡量選用較大的爆破片制造范圍,例如設計制作厚度為0.130mm的箔材爆破片,且將它的爆破壓力設計在6.25MPa 左右。這一設計范圍可有效降低爆破片的制造成本,也能增加其備件的現貨供應可能性。

2.1 正拱型爆破片的選用分析

2.1.1 正拱普通型爆破片的選用分析

正拱普通型爆破片的結構是最簡單的,它的周邊只夾持了一枚厚度不足1mm 的金屬圓平片,而在另一側施加了靜液壓氣壓,它能夠讓爆破片膨脹凸出形成拱形,其預拱成型壓力一般比常規工作壓力更大。如此設計是保證爆破片在正常工作壓力下不會發生明顯的塑性變形。但伴隨著工作壓力的逐漸增加,拱形膜片會發生劇烈的拉伸變形,其拱形高度自然升高,厚度則相應減薄,這種變化會達到一個極限,即拱形膜片應力強度達到材料強度極限時,膜片在拱形頂部極點位置會發生破裂,此時整個膜片會沿著夾持邊緣被無規則撕開。另一方面,溫度變化也會對正拱普通型爆破片爆破壓力產生影響,這里要考慮到制造成本問題,因為在一般情況下,需要首先考慮選用正拱普通型爆破片,但是由于上文提到的高壓力、高溫度問題可能會導致其爆破壓力增大而損毀爆破片,所以在應用過程中要合理規劃爆破片的工作溫度與工作壓力,例如可選用排放直徑為φ3~φ1200mm 的爆破片,同時需要注意一點,爆破片在爆破過程中會產生大量碎片,所以它不易在排放介質易燃易爆的情況下工作,比如說在排放側如果存在串聯安全閥或止逆閥則不宜選用正拱普通型爆破片,其主要原因還在于這種爆破片的疲勞性能較差,在壓力波動劇烈的場合也不適用。

2.1.2 正拱開縫型爆破片的選用分析

另一種正拱型爆破片為正拱開縫型爆破片,它是在原有正拱普通型爆破片的拱形膜片上加載了幾條輻射狀透縫。而為了避免介質輕易漏過開縫,應該在爆破片的受壓凹面側加贈一道密封膜。這種爆破片的爆破壓力完全取決于爆破片拱形頂部開縫端點位置的孔橋強度,它不會受到密封膜強度影響。當壓力達到爆破壓力時,孔橋會自動斷開,此時整個膜片會沿著開縫被掀開。

這種正拱開縫型爆破片適用于低壓范圍,它可選用的排放直徑應該在φ25~φ1 200mm,且它的爆破壓力應該相比于金屬密封膜增大2倍左右,達到750MPa。當然,該爆破片類型依然不能在溫度、壓力指標過大的劇烈場合使用。

2.2 反拱型爆破片的選用分析

反拱型爆破片有3種,分別為反拱帶刀型爆破片、反拱刻槽型爆破片以及反拱腭齒型爆破片。反拱腭齒型爆破片是在原有正拱普通型爆破片的拱形膜片凹面側進行了改造,即在其夾持邊緣設置了一個環形齒圈,在安裝時也采用到了拱形膜片凸面受壓結構,當該類型爆破片受到極限爆破壓力時,它的膜片首先就會失穩反轉,被其后齒圈沿周邊處大范圍剪開,而剪開部分則由擋架托起來,以避免爆破片飛出造成危險。這種反拱腭齒型爆破片可用于低壓環境,因為它在爆破后不會產生大量碎片,且其排放介質中有害物質相對較少。當然,這種類型的爆破片不宜在排放介質為純液的情況下選用。它的可選用排放直徑應該在φ25~φ300mm,爆破壓力應該在300MPa 左右。

3 案例簡析

3.1 案例項目概述

某化工企業有高壓反應釜,它配置了爆破片裝置,它的排放直徑為50mm,釜內存在易燃易爆介質,釜內的最高操作壓力為5.5~6.5MPa,操作溫度設定在180℃。但是該爆破片的法蘭聯接位置溫度只有100℃。另外,反應釜內的設計壓力為6.0MPa,需要選擇合適的爆破片才能適應該反應釜的特殊工作環境。

3.2 爆破片選型

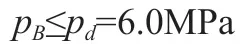

考慮到排放介質易燃易爆,所以無法選擇正拱型爆破片,這也是為了其在爆炸事故后不會產生大量碎片,因此選擇了反拱刻槽型爆破片。在選型后要確定爆破片的爆破壓力PB與爆破溫度,要保證pB<反應釜設計壓力pd,如下:

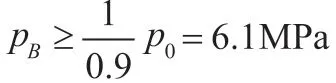

此時了解到釜內工作壓力p0不大于爆破壓力的90%,如此可得到:

此時可實際釜內爆破片的爆破壓力允許值應該在1.6~6.1MPa,且確定設計爆破壓力應該在6.1~7.0MPa,可以見得如果確定為7.0MPa 的設計爆破壓力更為合理,符合爆破片的爆破允許壓力范圍,適合于反應釜正常生產過程。此外,還需要考慮到該反應釜的爆破片技術膜片壁溫設計到位,一般考慮到溫度對反拱型爆破片的爆破壓力影響并不大,因此可根據國際管法蘭相關規范規范該反應釜的法蘭連接尺寸與密封面尺寸,在生產運行過程中可將法蘭的介質溫度設計在100℃左右為最佳。

4 結束語

通過論述證明了爆破片不僅可應用于傳統安全閥生產體系中,它還能被應用于注入反應釜以及其他化工設備生產體系中,并發揮巨大作用。但是,針對不同的化工生產設備、生產環境,還需要做到具體問題具體分析、因材、因時制宜,確保正確選用不同類型爆破片參與不同化工設備生產過程,進而提高生產設備生產安全性,避免出現爆破片爆炸事故造成不必要損失。正如本文中所述,基于爆破片制造范圍概念,需要對爆破片的爆破允差指標進行細致分析,結合制造廠、化工生產企業的相關規定科學合理選擇不同類型爆破片,結合爆破片的厚度規格與類型特點正確展開生產操作。