雙曲面超大仿銅不銹鋼門施工技術

侯 磊 孫 浩 張 騰 張慶銳 畢研超

中建八局第二建設有限公司 山東 濟南 250014

1 工程概況

南寧國際會展中心改擴建工程配套設施項目位于南寧市青秀區,總建筑面積158 000 m2,地下2層、局部5層、地上13層。

該工程宴會廳的雙曲面不銹鋼門單樘高4 m、寬4 m,單扇門的質量達到500 kg,共4樘。于2018年6月1日開始施工,7月30日完成不銹鋼飾面安裝并調試完畢。豪生酒店于2018年8月30日投入運營,自投入使用以來已圓滿完成了第15屆中國-東盟博覽會的任務,并經歷了數次大型演出及布展,使用功能優良,未發生任何質量問題,社會各界好評如潮。

2 重點、難點分析

1)整個門扇系統為雙曲面構造,需兼顧設計要求的隔聲性能和氣密性,在滿足門扇基本受力構造的同時,增加門扇腔體空間,用來填充隔聲棉,增加門體隔聲性能,此為一大難點,對深化設計提出較高要求[1]。

2)門扇超高超寬,單扇門自重達到400 kg,需考慮門扇受力合理性,兼顧美觀性,同時還要考慮使用便捷性,如何滿足以上基本要求,最大程度展現原設計效果,為又一難點[2]。

3)每扇門均為雙曲造型,仿銅不銹鋼飾面板僅厚2 mm,保證飾面板雙曲面造型的平滑性和變曲率部位過渡平順性,是門扇加工的一大難點。

4)單扇門的幅面超寬超高,仿銅不銹鋼板飾面材最寬只能達到1 440 mm,在平行于門扇高度方向需合理布置分縫位置,接縫處采用密縫工藝,做到過渡自然。分縫的效果直接影響到門扇的裝飾效果,為質量控制的重點[3]。

5)門扇自重大,隔聲、氣密性等功能要求高,這就需要門扇和門洞尺寸完美結合,門扇的加工精度和安裝精度是本工程控制的重點[4]。

3 施工工藝要點

3.1 雙曲面門系統深化設計

雙曲面仿銅不銹鋼門尺寸超大,為防止大門變形損壞,內部需采用鋼襯背架設計。4個大門結構一致,以單個為一組。鋼襯背架的整體設計如圖1所示,其主要由兩側支撐立柱、左右弧形背架、直線段背架和中支撐立柱組成,左右對稱結構。其中兩側支撐立柱和混凝土所預留的門洞高度一致,與弧形背架相連,中支撐柱為鋼板及弧形背架提供中部支撐,確保整個骨架的牢固性。

圖1 雙曲面門系統整體構造模型

通過建立模型,計算出單扇門質量,根據門重選用相對應的軸承,確保受力合理。

3.2 骨架體系建模提料

根據初設CAD版二維圖紙,確定門扇骨架系統截面尺寸及規格后,結合現場測量尺寸,運用Tekla Structures軟件建模,精確繪制出每個構件的相對位置關系,確定構件的加工尺寸、開孔位置及配件尺寸等,做到構件加工有圖可依,降低出錯概率,提高工作效率。

3.3 門扇骨架系統構件制作

箱形鋼柱構件制作流程遵循“放樣號料、激光切割加工、矯正和成形、邊緣加工、制孔、端部加工、鋼骨構件的組裝、預拼裝”的順序,具體委托專業廠家加工制作,此處不再贅述。

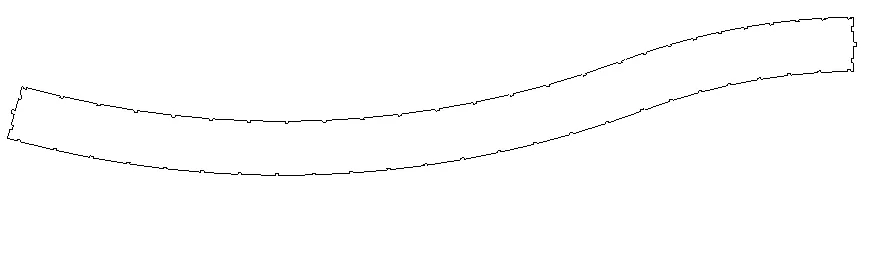

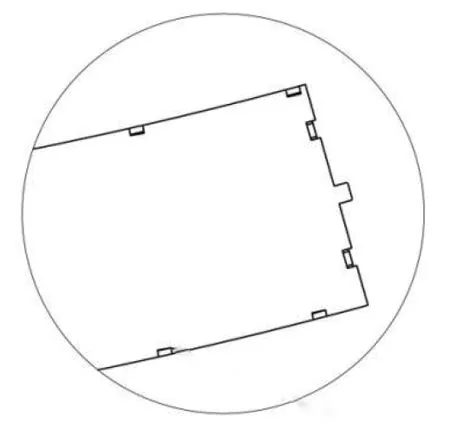

需要注意的是雙曲面橫梁切割工藝:因橫梁為雙曲面造型,為提高門扇施工精度,雙曲面橫梁采用4塊鋼板焊接組裝的方法,切割方法同肋筋板。另外,橫梁平板應留凹槽,立板應留凸槎(圖2、圖3),這樣能精準拼裝,在咬合處點焊,可大大減少焊接變形。

圖2 橫梁骨架加工

圖3 橫梁骨架局部放大

3.4 鋼骨架系統的組裝

為方便施工,以及避免構件在運輸途中缺失,鋼骨架系統及背襯板選擇在廠家分單元體組裝,拼裝完成后,再運往現場進行安裝。主要安裝工序如下:

1)根據模型圖紙,將每扇門分解成若干最小單元體,以最利于加工和運輸為前提,根據最小單元體曲率,焊接定尺操作平臺,可提高組裝精度和工作效率。

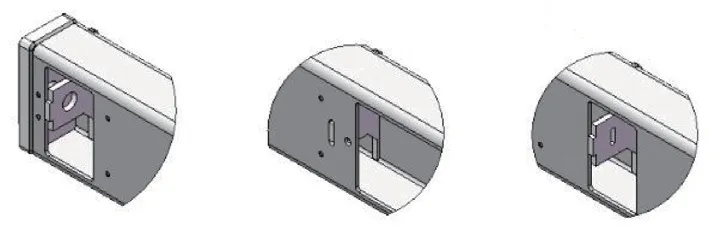

2)門扇立柱分為軸承連接的立柱和對開門側立柱,立柱采用成品冷彎矩形空心鋼管。其中對開門側立柱內預裝有天地鎖,在此立柱高度方向,找到立柱的1/3分割點,對應位置龍骨開矩形洞,將傳動桿導向板安裝在相應位置,焊接牢靠(圖4)。需注意安裝的傳動桿導向板開口處與兩端端板圓孔同心,確保天地鎖傳動桿順利通過。

圖4 導向板安裝示意

3)組裝遵循先整體后局部的施工順序,首先將肋筋板與2個立柱焊接,對2個立柱進行定位,組成基礎骨架。根據設計圖紙將上下連接橫梁與兩側立柱焊接,此處雙曲面橫梁骨架和立柱可能有錯位,需進行微調,將錯位在此處消化,確認無誤后進行焊接,可滿焊的均滿焊;薄板處分段焊盡量減少形變,焊道均勻,焊接過程中嚴格控制誤差范圍和焊接質量。

4)按步驟3的焊接方法依次將剩余肋筋板、橫梁骨架和內立筋焊接完畢。

5)依次組裝剩余門扇單元體。

3.5 鋼襯板的安裝

項目選用薄型鋼板作為門扇鋼襯板,薄型鋼板具有自重輕、易加工成形的特性,通過特定加工手段,可加工成工程所需的任何造型,同時與骨架系統結合,具有一定的抗沖擊強度。

鋼襯板安裝過程中采用點焊臨時固定,將一個單元體的所有鋼襯板安裝就位后,進行打磨微調,確保板塊間接縫平整度和大小,然后進行滿焊加固。襯板采用薄鋼板,為減少焊接過程中襯板的變形,可采用退焊法和跳焊法(圖5)。

圖5 背襯鋼板分段示意

3.6 門扇天地軸承安裝

3.6.1 天地軸施工情況說明

1)經計算,單扇門的質量約400 kg,鋼墊板和軸承的選擇以及地軸設計、加工由計算確定。

2)地軸主要由推力球軸承、調心滾子軸承、彈性擋圈和鋼墊板等構件組成,精密度為高精級加工。

3)地軸鋼板制孔大小、孔間距、孔邊距符合相關規范的規定。

3.6.2 施工工藝

1)依據主體鋼結構軸線控制線,放出后置鋼板的定位軸線,將預埋件安裝位置標示于結構樓板上,包括進出位置和門扇左右位置。預埋件的定位放線要及時與主體鋼柱、鋼梁相印證,確保位置偏差、標高偏差控制在規范允許范圍以內。

2)安裝地軸,地軸安裝時借助激光水平儀,只需要控制好標高即可,確保軸承碗狀裝置的圓心與十字叉心墨線重合(圖6)。

3.7 門扇吊裝(毛條安裝、天地鎖安裝)

門扇吊裝前所有后置埋板化學錨栓強度已經達到要求,地軸已經安裝就位。檢查門扇的鋼襯板是否牢靠、平整度是否滿足要求,天地鎖的上下傳動桿和齒條咬合并能聯動,門扇的上下門軸套、封堵板、吊裝轉接件等配件已經組裝好,無遺漏。

門扇安裝就位后為豎直構件,吊裝前將門扇倒運安放在靠近底部固定點。由于門安裝在室內,操作空間有限,故吊裝方案需根據現場實際情況確認。吊裝點選在門扇固定門軸側的立柱上,距離頂部1/3長度處,此處吊裝門扇形變最小,既滿足受力要求,又滿足吊裝空間的要求。

門扇高度4.2 m,根據現場施工條件及起吊質量,采用2 t電動卷揚機吊裝。門扇吊裝流程如下:

1)吊裝前將門扇受力立柱的下門軸套口對準下地軸,上門軸套已固定在立柱上口,吊鉤掛住吊點耳板。

2)啟動卷揚機起吊,起吊要緩慢,防止起吊過快導致門扇與地面接觸點出現應力集中,同時也減少門扇磕碰對門扇造成的損壞。

3)下部采用大繩通過人工微調就位后,用手動倒鏈將門扇慢慢降落,使門下軸套放入下地軸座碗狀裝置內,并用激光水平儀(結合鉛垂儀)調整門扇前后左右垂直度。調整無誤后,將上門軸套與門上軸咬合,滿焊固定門上軸,完成吊裝作業。

4)門扇起吊時不得在地面上拖拉,為避免吊起的門扇自由擺動,應在門扇底用麻繩或吊裝帶綁好,作為牽制溜繩的調整方向(圖7)。

5)整個吊裝過程門扇保持開啟狀態,方便吊裝就位和位置調整。門扇吊裝以一樘對開門為一個吊裝流程,吊裝完畢后才能進行整樘雙開門的開啟關閉調試,還能及時檢查安裝精度和安裝方法是否合理。

圖6 地軸安裝完后效果

圖7 牽引繩固定示意

3.8 門扇密封措施安裝

所有門扇吊裝并調試完畢后,進行門扇四周毛條和毛刷的安裝,門扇的上、下和門軸側采用毛刷,門鎖側采用毛條,既能保證門的氣密性,也能提高門的隔聲性能。

門扇由內外側兩層襯板加龍骨構成,門扇厚度達到150 mm,如果采用傳統的1道密封毛條,與超大超高的門扇不協調,同時不能很好地起到氣密性和隔聲性能。因此采用密封毛條穿槽固定在定制鋁型材上,將鋁型材連同毛條采用螺釘固定在門扇上,可做多道密封毛條,與門的構造完美融合(圖8、圖9)。

圖8 門軸側毛刷和門鎖側毛條

圖9 門扇上下毛刷固定示意

上毛刷高50 mm、下毛刷高30 mm,安裝在鋁型材上,鋁型材拼接成曲線,長度同門扇寬度。

3.9 雙曲面仿銅不銹鋼飾面板安裝

由于單樘門寬超過4 m,不銹鋼原材料寬度不夠,故在制作的時候將飾面板也進行分塊加工。不銹鋼飾面板的雙曲面輥壓加工,委托專業加工廠根據我方提供的數據,由專業人員操作完成。

在不銹鋼制作完成后,進行安裝,安裝步驟如下:

1)不銹鋼飾面板安裝。由于不銹鋼板塊過大,僅用結構膠固定容易發生安全隱患,故在粘接的基礎上對不銹鋼進行焊接處理,點固后應盡快焊接,以防長時間放置變形或定位焊縫被氧化破壞。

2)焊接變形控制。首先,采用小電流、短電弧、窄焊道、快速焊接工藝,減少熱輸入,控制層間溫度。其次,采用合理的焊接順序,將連續焊改為分段焊,并適當改變焊接方向,合理運用跳焊法和退焊法。

3)對焊接點進行處理。在采用分段焊后,由于接頭增多,對整體形象稍有破壞。因此在焊接完成之后,對焊接點進行打磨,運用原廠漆進行噴涂,將焊點全部掩蓋(圖10)。

圖10 整體拼裝示意和實物效果

3.10 密封收口處理

整樘門施工完畢后,由于門扇超高超重,構件種類多,不同材料間存在較多的交界面,為了能讓這套門完美地出現在大眾眼前,在門扇的深化設計中,嚴格制定不同材料交界處的收口方案和施工順序:不同材料之間留有搭接余量;后道工序盡量將前面工序材料覆蓋;工藝孔采用裝飾帽封堵;不銹鋼與毛條鋁型材采用同色不銹鋼條填充;飾面板拼接處不銹鋼采用折邊加點焊處理,現場修補焊點,杜絕可視面采用密封膠收口的原始處理方式。

以上方案的應用,使整個門系統高大雄偉,從整體看,與宴會廳和宴會前廳的裝飾空間完美融合;從細節看,門扇系統曲線過渡自然,邊角收口精細,將宴會廳的這套門系統精雕細琢后,做成了一副工藝品。

4 結語

本工程成功應用雙曲面超大仿銅不銹鋼門施工技術,為廣西同類工程做法提供了可借鑒的經驗。經工程實踐檢驗,該技術施工質量可靠,工期快,造價低,綜合效益顯著,具有很好的推廣意義。