散料碼頭物料輸送全流程控制技術

秦皇島港股份有限公司第七港務分公司

1 引言

散料碼頭物料輸送量大、周轉率高、物料種類繁雜、作業(yè)工況復雜,要求物料輸送全流程各環(huán)節(jié)在多種復雜作業(yè)工況下,最大限度減少物料灑漏損失以及物料灑漏對設備和裝卸生產的不利影響,實現(xiàn)高效率、高可靠性綠色生產已然成為當今港口行業(yè)的發(fā)展趨勢[1]。但在現(xiàn)有條件下,物料給料、轉接、傳輸環(huán)節(jié)的物料控制綜合治理方面仍存在諸多問題和不足,嚴重影響了散料裝卸系統(tǒng)的實際運行效率和運行穩(wěn)定性。針對散料港口物料轉輸過程中存在的共性技術問題,秦皇島港股份有限公司對物料輸送的全流程進行系統(tǒng)的分析和綜合控制,為散料港口物料控制的根本性改善和輸送效率的提升提供一些參考。

2 物料源頭料頭控制技術

振動給料系統(tǒng)是整個物料控制的源頭,其給料性能的好壞將直接影響物料的輸送性能[2]。傳統(tǒng)給料閘門結構設計不合理、故障率高、工作可靠性差,其首末循環(huán)無法正常實現(xiàn)開啟、關閉功能,無法有效控制作業(yè)啟停階段空斗工況造成的沖擊料頭現(xiàn)象,易造成下部受料帶式輸送機沿線物料的大量灑漏,并引發(fā)一系列流程故障。

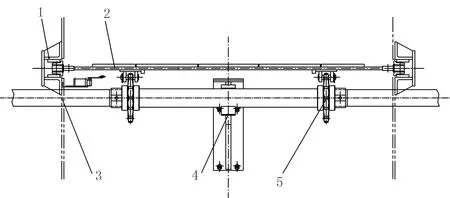

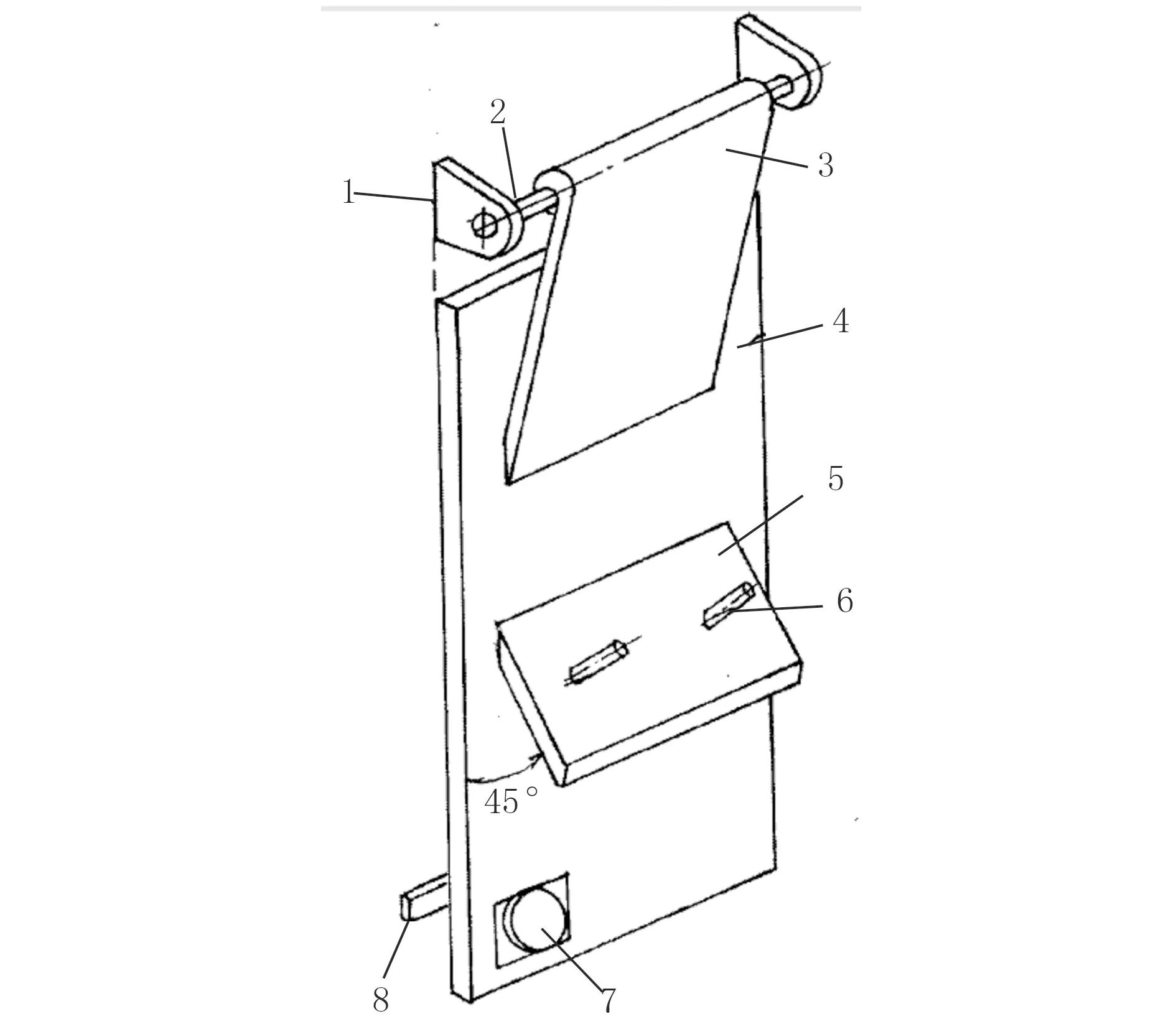

閘門及閘門裝置的基本組成見圖1、2,其主要由閘門體、縱向滾輪、導軌、驅動軸、半軸套支撐、驅動銷輪/銷齒組成。

1.導軌 2.閘門體 3.驅動軸 4.半軸套支撐 5.銷輪、銷齒圖1 新型給料器閘門裝置結構示意

1.滾輪 2.傳動銷齒及連接板 3.閘門體 4.加強筋板圖2 新型給料閘門結構示意

新型給料閘門將原有平板式閘門改為兩側帶滾輪的閘門結構,與滑道間的滑動摩擦優(yōu)化為滾輪滾動摩擦,有效降低了傳動力矩;驅動齒輪、齒條傳動機構優(yōu)化為銷輪、銷齒傳動,既有效增大嚙合深度,又能對閘門體起到可靠的橫向定位功能。在驅動軸中部增加半軸套支撐結構設計,解決了大跨度驅動軸受載時彎曲變形過大的問題,保證了傳動平穩(wěn)性和可靠性,可有效防止跳齒現(xiàn)象的發(fā)生。

3 單機轉接點出料口物料自動聚中技術

3.1 自動聚料、導料功能的溜槽優(yōu)化設計

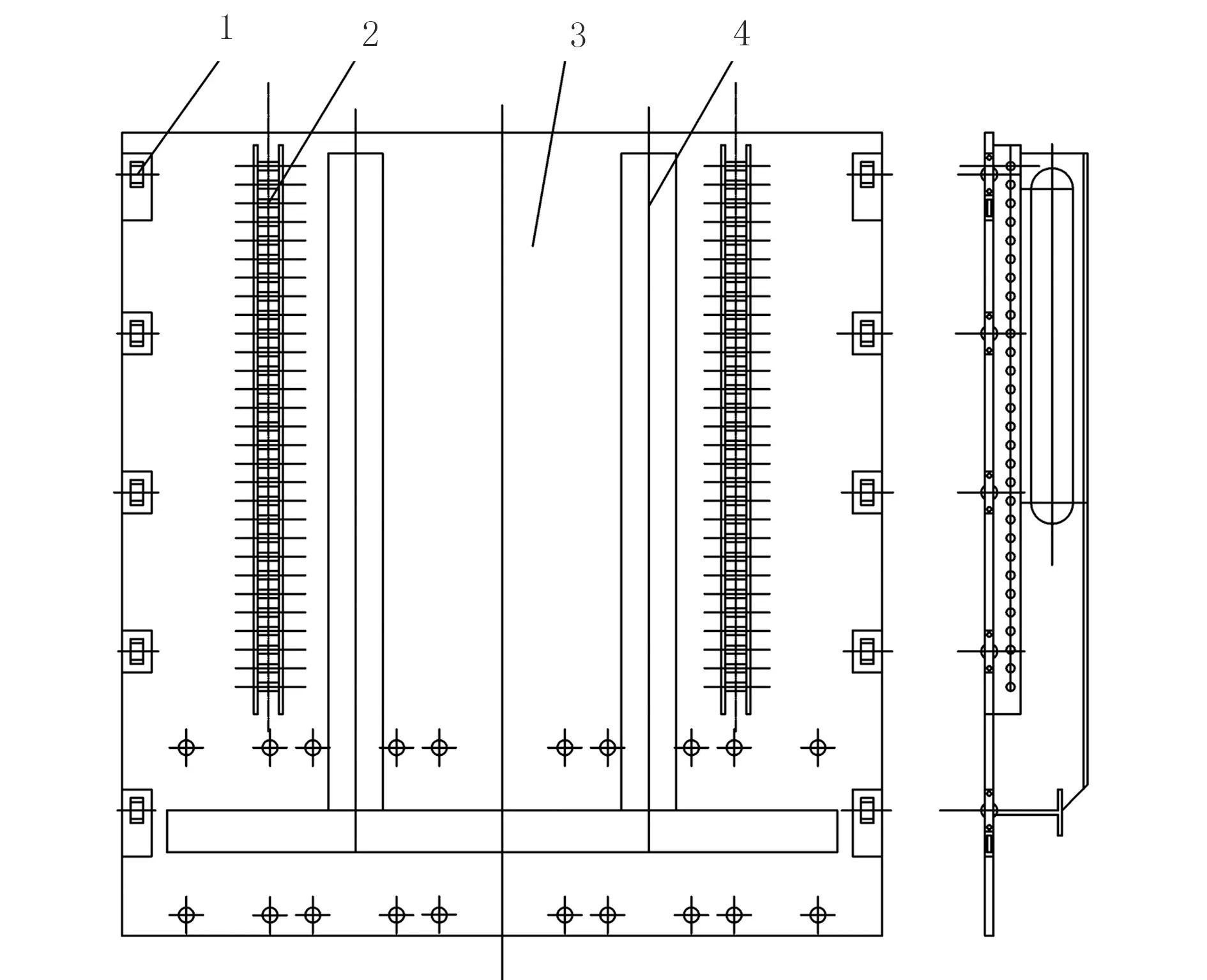

散體顆粒轉載過程中常出現(xiàn)因物料阻塞和落料不正導致的偏載跑偏現(xiàn)象,進而造成環(huán)境污染等問題。根據物料流動特性,基于三維建模和離散元仿真技術設計了一種自動聚料、導料功能的溜槽[3-4],其結構組成見圖3。其上部通過變角度過度圓柱狀溜槽體與上部落料斗連接固定,中部溜槽體設計成若干段分體溜槽體,連接部位采用圓柱狀法蘭結構,以便于制造和安裝。在適當位置安裝固定部件,以進一步與主機或基礎連接固定,在中部溜槽體下端安裝小角度斜面導料溜槽,可對物料進行導向、緩沖。在溜筒中物料工作區(qū)域設置圓弧狀耐磨襯板。

1.上部溜槽體 2.3.中間過渡溜槽體 4.導料溜槽 5.襯板圖3 自動聚料、導料溜槽結構示意

3.2 工作原理

為確保物料在溜槽內的正常向下滑動,溜槽體與上部垂直段成一傾角,溜槽的傾角應大于所適用物料的磨擦角。為滿足可靠的聚料收料效果,上部物料的垂直投影應位于聚料溜槽工作面上,同時溜槽體須有足夠長的物料自動聚中修正長度,以滿足下部自動收料過程所需的行程要求,確保不同方位的物料經過圓柱狀溜筒在自身重力和一定的速度的作用下,能夠有足夠的距離保證其到達下部出料口時能夠自動修正聚集在溜筒工作面中心區(qū)域。

此外,圓柱截面的溜槽相對于傳統(tǒng)矩形截面溜槽,夾安息角遠遠大于90°,保證了物料的圓滑過渡。位于下部的小角度斜面導料溜槽,使物料拋料角度與下部受料輸送帶運行軸線夾角變小,并對出口物料速度進行調整,可有效改善運行沖擊。

4 物料溢出自動檢測控制技術

轉接溜槽位于上、下層皮帶之間,在實際接卸過程中,由于物料粘度大,物料經常與傾斜側壁間粘接起拱而形成淤積堵塞情況,從而發(fā)生物料上淤外溢灑漏。傳統(tǒng)的溜槽堵塞檢測技術是利用γ射線原理,但γ射線具有放射性,并且容易受現(xiàn)場工作環(huán)境的影響,工作穩(wěn)定性差。因此,尋求一種結構簡單、性能有效的溜槽物料堵塞檢測裝置,已成為迫切需要解決的問題。

4.1 可調式轉接溜槽物料堵塞檢測裝置結構組成

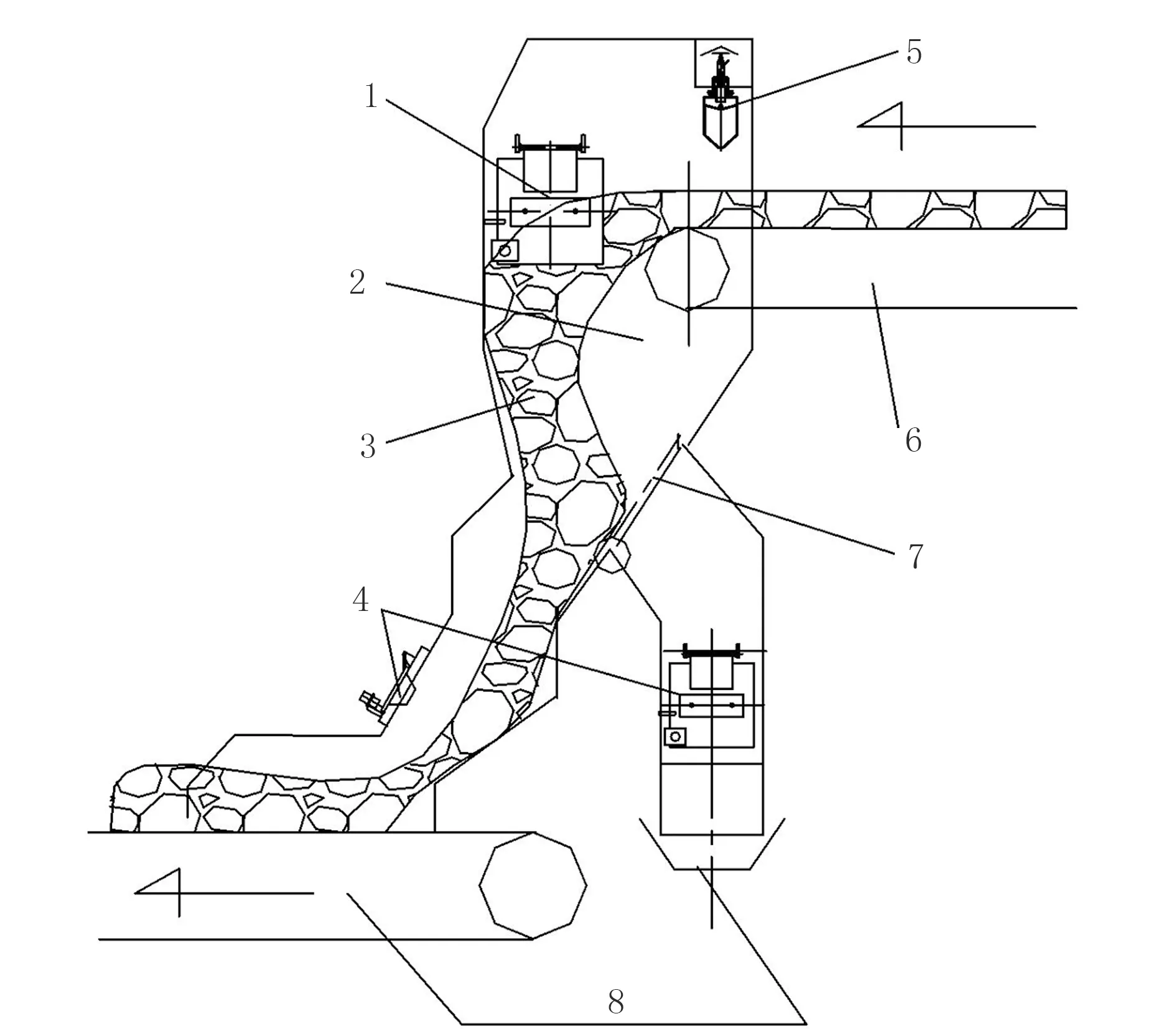

可調式皮帶機溜槽物料堵塞檢測裝置主要由擺動開關門、擺動階梯軸、接近式行程感應開關及其支架等組成(見圖4)。

1.支座 2.階梯軸 3.連接過渡板 4.擺動開關門 5.配重鐵 6.配重調節(jié)螺栓 7.接近式行程感應開關 8.限位止擋圖4 新型物料堵塞檢測裝置結構示意圖

4.2 工作原理

物料堵塞檢測裝置在溜槽的安裝布置及工作原理見圖5。正常工作時,小門依靠自重處于閉合狀態(tài),小門上反射鐵與接近開關距離超過有效接收距離,接收開關無信號反饋,顯示溜槽未發(fā)生堵斗。發(fā)生物料外溢堵斗時,上拱物料對帶拱形突起的反應小門產生側壓力,物料克服配重鐵的自重推動大開關板向外轉動,導致小門向外偏轉,小門上反應鐵與接近開關距離變小達到有效接收距離,接近開關產生信號反饋,顯示溜槽堵斗,從而通過行程檢測開關產生的電信號控制皮帶機停止運行。

1.上部物料堵塞檢測開關 2.溜槽體 3.物料 4.下部物料堵塞檢測開關 5.高位溢出檢測開關 6.上層皮帶機 7.流程轉換擋板 8.下層皮帶機圖5 新型物料堵塞檢測開關位置示意圖

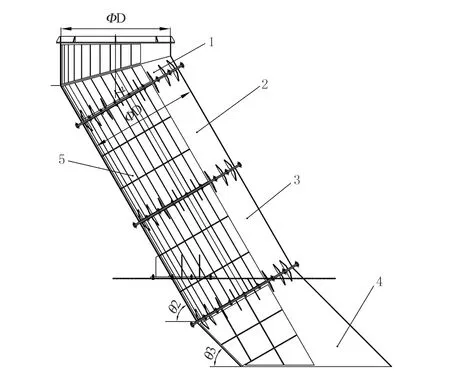

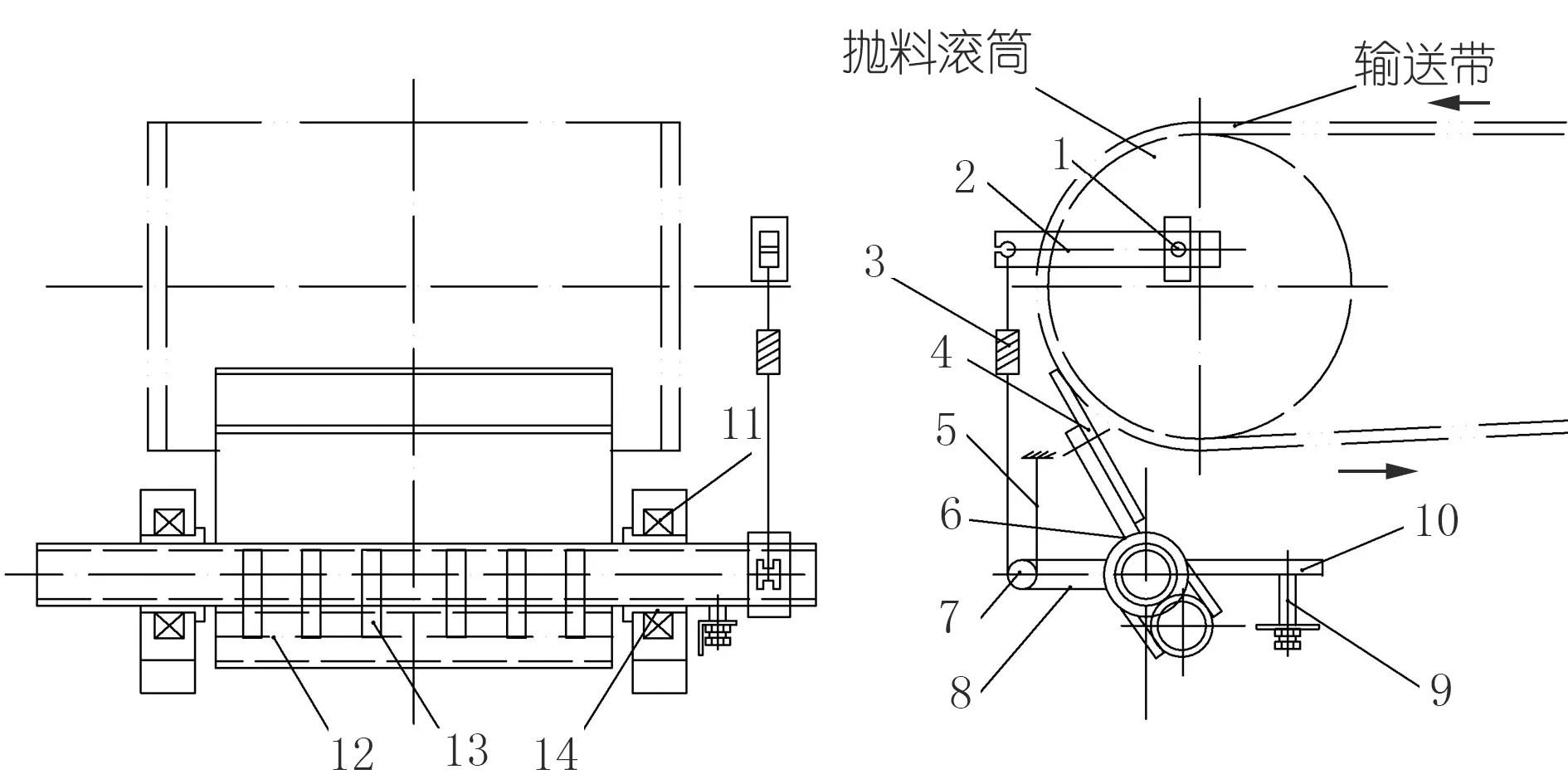

5 帶式輸送機承載工作面物料甩帶控制

新型可調式頭部清掃器結構見圖6。清掃器支撐梁兩側采用整體帶座調心球軸承的回轉支撐結構,軸承與支撐梁通過定位套實現(xiàn)可靠定位和連接。設計有配重杠桿式清掃壓力調整裝置,以及防清掃器內翻和高度上下調整的頂絲定位調整裝置,可保證清掃器與頭部滾筒有效貼合,并實現(xiàn)自動補償。清掃膠皮設計為整體耐磨聚氨酯材料壓制成型。清掃工作面為整體斜面,與皮帶表面為整體面接觸。

1.配重塊 2.調整桿 3.緩沖彈簧 4.聚氨酯刀頭 5.連接拉線 6.框架 7.導向輪 8.力臂桿 9.限位螺絲 10.頂絲限位擋板 11.帶座調心球軸承 12.配重梁 13.連接板 14.定位套圖6 新型可調式頭部清掃器結構示意

6 結語

散料碼頭物料輸送全流程控制技術的應用,成功地解決了干散料碼頭物料裝卸作業(yè)過程中各主要環(huán)節(jié)的物料料流控制、物料檢測控制以及物料甩帶控制等相關技術難題,取得了如下效果:

(1)提升了裝卸效率。在不增加設計能力的條件下,由于裝卸效率得到提升,系統(tǒng)實際臺時產量由3 440.7 t/h提升至3 750.95 t/h,處于現(xiàn)有同規(guī)模煤碼頭系統(tǒng)裝卸效率領先水平。

(2)物料灑漏清理量下降顯著。由于物料灑漏及沿線甩帶治理效果顯著,2016年煤炭清理量由55 000 t下降為9 200 t,公司現(xiàn)場環(huán)境得到極大改善。2016年6月,煤四期及預留、擴容工程經中港協(xié)專家評審,獲評首批中國四星級綠色港口稱號。

(3)系統(tǒng)運行能耗得到了顯著降低,2016年平均單耗由0.629 3 kWh/t下降為0.620 9 kWh/t。

該項目促進了干散料碼頭物料控制綜合治理水平的提升,改善了散料裝卸碼頭的運行穩(wěn)定性和安全性,具有廣泛的通用性和推廣使用價值。