某高層住宅剪力墻模板加固體系的優化設計

何志軍 郭振志

(中交第四公路工程局有限公司 北京市 100000)

0 引言

建筑業隨著國家日益發展和強盛,施工成產水平越來越高,施工企業對于項目的管理和把控水平日益提升。通過對傳統鋼管主龍骨、木方次龍骨和面板共同組成的加固體系和小方鋼加固體系進行對比,在保證剪力墻受力穩定的情況下,通過品茗安全計算軟件對小方鋼加固體系設計進行優化,通過調研與測算,對傳統剪力墻模板加固體系進行了改進,以方鋼代替傳統木方主、次龍骨與15mm厚黑覆膜木膠合板組成的一種剪力墻小方鋼模板加固體系,從而大大地提高了混凝土成型質量,減少施工成本。

1 工程概況

中交尚城13號地塊項目位于云南昆明市官渡區巫家壩板塊位于主城核心區南部,北鄰緯三路,南鄰緯三支,西鄰經三路,東鄰官渡409號路,總建筑面積91580m2,建筑物包括4幢29F-32F高層住宅、1幢超高層商業辦公樓及整體地下2層車庫,總用地面積15205.71m2。

2 方案選擇

剪力墻模板加固體系主要是承受澆筑過程中及澆筑后的混凝土側壓力,使得鋼筋混凝土結構實體質量得到保障。根據現場實際情況,公司其他類似項目的經驗,提出兩種方案比較選擇:①采用傳統鋼管主龍骨、木方次龍骨和面板共同組成的加固體系;②小方鋼加固體系,通過以往項目發現傳統剪力墻加固模式周轉次數少,材料消耗大,現場廢料多,混凝土外觀質量差,施工成本高。而小方鋼模板加固體系具有方便施工、簡易操作、工效提升、成本節約、提升周轉率,混凝土構件成型美觀等等優點。

該支模體系的剪力墻模板對拉螺栓孔開設在模板拼縫處,模板背楞豎向次龍骨采用小方鋼代替傳統方木、橫向主龍骨采用“第四代方鋼體系”代替傳統的鋼管加固。通過理論計算,該支模體系可將傳統支模體系中5~6道水平主龍骨減少為3道,該技術具有操作簡單、施工輕便、節約成本、提高工作效率、損耗低、周轉率高、剪力墻成型美觀等優點,實踐證明該技術值得在類似工程中推廣應用。

在模板加固體系中,主龍骨采用冷軋方鋼,加大與次龍骨接觸面積;次龍骨采用截面尺寸統一的可調節方鋼,支撐強度大;陰陽角、洞口處采用專業鎖具加固,既保證了90°夾角且又增大了受力強度。從而加大承受混凝土產生的側壓力,實現一次成型,保證墻體的平整,大大減少由于受力過大導致的漲模、跑模等現象。

具體有以下優點:①木模板、方鋼管、螺栓鋼組件等相關材料易于購買及加工。②對拉螺桿的孔洞與模板設計時的拼縫位置相結合,盡量減少整板中心位置亂開孔洞的現場,確保模板拼接密實,保證混凝土成型面的整體觀感質量。③經過安全計算,合理布置墻體豎向模板的加固主龍骨的數量及位置,節約施工操作時間,創造工期、成本等效益。④使用方鋼管材料替代傳統木枋,用于模板背部加固龍骨。周轉次數多,強度較高,節約周轉材料。豎向模板背部主龍骨采用冷軋Q235“[”型鋼,強度更高,損耗率低,更利于周轉使用。⑤通過改善混凝土構件成型質量的效果,提高墻柱等構件的表面平整度,達到驗收合格、美觀等效果,預防質量通病的發生,提高結構實體質量。

3 優化設計

項目通過多次利用品茗安全計算軟件進行計算、設計,結合模板加固體系本身自由的有點,合理設置豎向龍骨的位置、數量,減少模板背部龍骨的設置數量,將原本支模體系中5~6道水平主龍骨減少為3道,還將螺桿孔設置在模板拼縫處,大大提高混凝土成型質量,加快施工速度,節約成本。

4 穩定性驗算

4.1 支撐構造

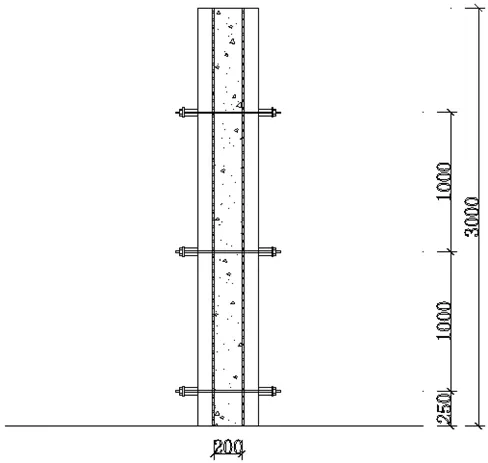

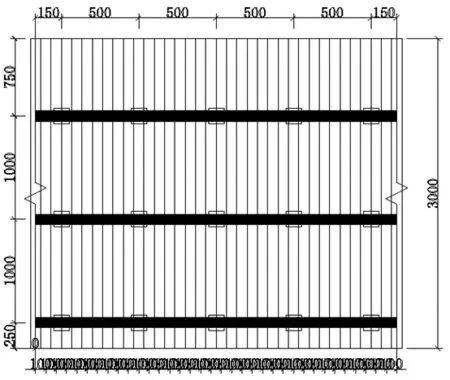

簡圖如圖1、圖2所示。

4.2 荷載組合計算

有效壓頭高度 h=G4k/γc=28.385/24=1.183m,承載能力極限狀態設計值。

Smax=0.9max[1.2G4k+1.4Q3k,1.35G4k+1.4×0.7Q3k]=0.9max[1.2×28.385+1.4×2.000,1.35×28.385+1.4×0.7×2.000]=36.25kN/m2;Smin=0.9×1.4 Q3k=0.9×1.4×2.000=2.52kN/m2

圖1 小方鋼剪力墻加固體系側面

圖2 小方鋼剪力墻加固體系正立面

正常使用極限狀態設計值:

S′max=G4k=28.385kN/m2;S′min=0kN/m2

4.3 面板受力驗算

4.3.1 強度驗算

q=bSmax=1.0×36.25=36.25kN/m

Mmax=ql2/8=36.25×0.1002/8=0.05kN·m;σ=Mmax/W=0.05×106/37500=1.208N/mm2≤[f]=12.000N/mm2

滿足要求!

4.3.2 撓度驗算

q′=bS′max=1.0×28.39=28.39kN/m

撓度驗算:νmax=5q′l4/(384EI)=5×28.39×1004/(384×4200×281250)=0.03mm≤[ν]=l/250=100/250=0.40mm

滿足要求!

4.4 小梁受力驗算

4.4.1 強度驗算

qmax=ηlSmax=1 ×0.1 ×36.252 =3.625kN/m;qmin=ηlSmin=1 ×0.1 ×2.52 =0.252kN/m

Mmax=0.265kN·m;σ =Mmax/W =0.265×106/4660=56.773N/mm2≤[f]=205.00N/mm2

滿足要求!

4.4.2 撓度驗算

q′max=ηlS′max=1×0.1×28.385=2.839kN/m;q′min=ηlS′min=1×0.1×0=0kN/m

νmax=2.101mm≤[ν]=l/250=1000/250=4.0mm

滿足要求!

4.4.3 支座反力計算

承載能力極限狀態:

R1=2.568/η=2.568/1.000=2.57kN;R2=3.343/η=3.343/1.000=3.34kN;R3=1.460/η=1.460/1.000=1.46kN

正常使用極限狀態:

R′1=2.000/η=2.000/1.000=2.00kN;R′2=2.685/η=2.685/1.000=2.69kN;R′3=0.987/η=0.987/1.000=0.99kN

4.5 主梁受力驗算

根據小梁上段支承反力的計算,主梁是反力最大的梁。

承載能力極限狀態:Rmax=ζMax[2.568,3.343,1.46]=1×3.343=3.343kN。

正常使用極限狀態:R′max=ζMax[2,2.685,0.987]=1×2.685=2.685kN。

4.5.1 強度驗算

Mmax=0.722kN·m;σ =Mmax/W =0.72 ×106/12590=57.377N/mm2[f]≤205.000N/mm2

滿足要求!

4.5.2 支座反力計算

第1道支撐所受主梁最大反力Rmax(1)=12.95/ζ=12.95/1.00=12.950kN

計算方法同上,可依次知:

第2道支撐所受主梁最大反力Rmax(2)=16.86/ζ=16.86/1.00=16.859kN

第3道支撐所受主梁最大反力Rmax(3)=7.36/ζ=7.36/1.00=7.363kN

4.5.3 撓度驗算

νmax=0.052mm≤[ν]=l/250=500/250=2.0mm

滿足要求!

4.6 對拉螺栓受力驗算

同主梁驗算過程,可知對拉螺栓受力:N=16.859kN≤Ntb=17.8kN

滿足要求!

5 方案實施

5.1 技術準備環節

編制專項施工方案→模板加固體系設計→定制加固件→技術交底→根據設計配置模板。

5.2 現場安裝環節

焊接墻體定位筋→制作配置模板→一側合模板→布置水平墊塊→另一側合模板→穿PVC套管及對拉螺栓→安裝垂直次龍骨→安裝水平主龍骨→安裝對拉螺栓墊片→對拉螺栓、螺母緊固→垂直度校正、斜撐固定→自檢→報監理驗收。

5.3 制作方法

(1)墻架組裝:模板關閉后,開始組裝墻架。先將墻體立筋按100mm間距均勻釘在模板上,然后插入對拉螺栓組裝墻體水平筋,并完成緊固。

(2)預留孔模板:孔模板關閉后,安裝橫杠和豎杠,并且組裝孔,用鉤栓鉤住水平桿定位孔,用鉤栓擰緊橫杠。

(3)墻體陽角模板:從長橫桿中間間隙伸出鉤頭螺栓,將鐵鉤鉤至內筋鉤點,用螺母緊固。將陽角鎖定位銷用在與陽角相交的兩根橫桿中較長的一根上,用螺旋頂絲頂起預先放置U形墊片的橫桿端部,轉動頂絲擰緊橫桿。

(4)陰角制作:橫杠豎杠組裝完成后,在陰角處放置L型橫杠,用墊片和螺母加固。

(5)橫杠連接:將兩根水平相連的橫杠用連接定位銷銷在定位孔中,用對拉螺栓固定即可。

5.4 整體操作流程

首先組裝模板并安裝相關附件。在另一側組裝模板并打開模板。然后依次安裝橫杠、豎杠、陽角鎖具、陰角鎖具、孔鎖、可調撐桿且調整使模板垂直,并擰緊螺栓。最后模板安裝完畢后,檢查鎖具、螺栓緊固與否,模板接縫、下口是否嚴密,并完成預檢、三檢手續。

6 總結

項目通過本次對剪力墻小方鋼加固體系優化設計,不僅達到了公司及業主的施工質量及施工進度要求,還為項目節約了不少成本,解決了材料周轉次數少,消耗大,現場廢料多,混凝土外觀質量差,施工成本高等問題,且具有環保、安全等方面的優勢,取得了業主、監理及其他單位的一致好評。公司將在下一步工作中,將這套剪力墻加固體系進行全面推廣。