某海洋平臺注水立管腐蝕穿孔失效分析

楊 陽,羅 懿,樊榮興,楊中娜,張傳旭

(1.中海油(天津)管道工程技術有限公司,天津 300452;2.中海石油(中國)有限公司天津分公司,天津 300450)

海洋平臺立管是連接海底管道與海洋工程結構物上生產設備的管道[1],也是海底管道中較薄弱的環節。 與一般的海底管道相比,海洋平臺立管處于更加惡劣復雜的環境中,在內部流體和外部載荷的共同作用[2]下,海洋平臺立管會發生碰撞、疲勞破壞、 斷裂和腐蝕失效等。 一旦發生,輕則停產,重則引起破損、 油氣泄漏,導致火災和爆炸事故,不僅工程本身遭受損失,還可能造成嚴重的次生災害。 所以,從某種意義上講,海洋平臺立管的安全性決定了整個海底管線系統的可服役性[3]。

某海洋平臺注水立管發生泄漏,經停產排查確認,護管內側立管段上部出現腐蝕穿孔。 該立管外徑為 219.1 mm,壁厚 8.7 mm,鋼級 X52;全線采用直縫埋弧焊鋼管;管線外壁防腐形式為3PE 防腐,且采用犧牲陽極保護措施,內壁無防腐措施,注水介質有加注緩蝕劑、 防垢劑等化學藥劑;該管線未有超期服役現象。

為避免類似事故再次發生,管道運營企業組織對該段失效立管及其護管拆除替換,回收失效管段后送至陸地,開展檢測評價工作,查找腐蝕穿孔原因。

1 立管結構

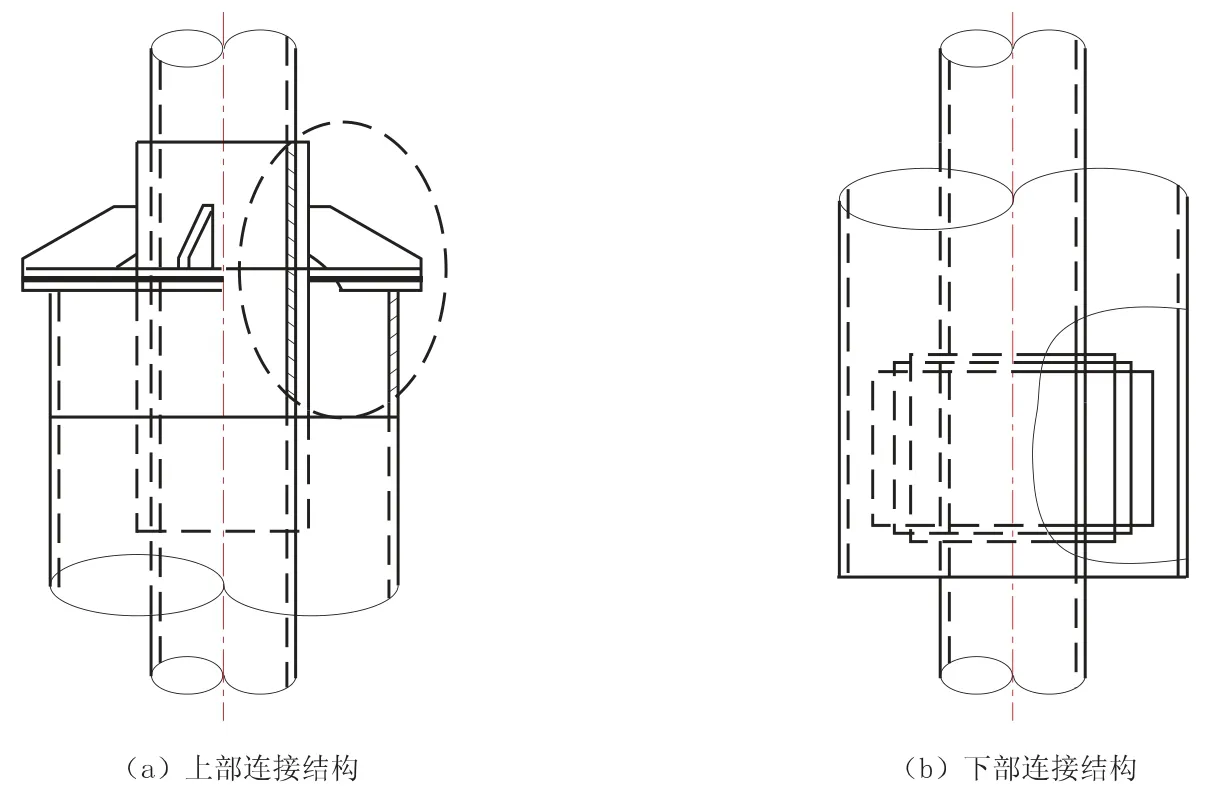

該失效立管與外側護管的上部、 下部連接結構如圖1 所示。 由于立管與護管的管徑相差較大,故上部法蘭連接處,首先對立管外壁去防腐層,然后選取合適的鋼材半瓦組對焊接在立管鋼管外壁,既實現擴徑功能,也起到鋼管保護作用,該段長度為600 mm,厚度12 mm,最后再與頂部法蘭、 護管等焊接密封;而立管下部采用外部擴徑方式,貼近護管內壁,起到扶正作用,但未實現密封。

圖1 立管與外側護管連接結構示意圖

考慮立管的結構型式,再結合平臺端水位,實際工況下,海水可以進入護管與立管之間的環空,且環空水位并未達到失效部位。

2 宏觀分析

經宏觀檢查,護管無腐蝕穿孔現象;內側立管外壁3PE 涂層保護區未見明顯破損,但立管端部與頂部法蘭焊接位置附近沒有涂層保護,該部位出現明顯的嚴重腐蝕,也是本次注水立管的腐蝕穿孔部位所在,如圖2 所示。 經測量,穿孔尺寸為 72 mm×35 mm (軸向×周向),鋼管保護段角焊縫距穿孔近端為16 mm。 立管鋼管內壁有明顯棕色產物沉積,沉積物質硬,去掉腐蝕產物后,表面未見明顯局部腐蝕,整體呈現均勻腐蝕形貌。

圖2 腐蝕穿孔部位實物照片

穿孔部位形貌如圖3 所示。 從圖3 (a) 中不難看出,管線腐蝕穿孔附近的內壁與同軸向的內壁相比,未見明顯的減薄,內表面整體較平坦,穿孔周圍也存在少部分凹坑和銹蝕產物,再結合穿孔處的外表面形貌 (見圖3 (b)),外表面有非常嚴重的腐蝕,有很厚的腐蝕產物覆蓋,腐蝕穿孔周圍有嚴重的凹陷,存在明顯腐蝕減薄。 進一步觀察可以看出,鋼管由表及里,隨著腐蝕坑的逐漸加深,腐蝕孔徑越來越小。

由此得出結論: 腐蝕穿孔主要是由于鋼管從外向內腐蝕所致。

圖3 腐蝕穿孔部位形貌

3 防腐層情況

首先,采用防腐層漏點檢測儀對立管外壁3PE 防腐層覆蓋區域進行檢測,無漏點報警;其次,對3PE 防腐層與鋼管結合情況進行測試,對端部翹起的防腐層進行沿管中心方向考察,剝離防腐層至距離端部約15 mm 處,沿管道軸向向中部穿刺,鋼絲未能插入,說明防腐層與鋼管的結合程度良好。 距離端部約15 mm 處防腐層結合情況如圖4 所示。 最后,對立管中間部位的焊接節點位置防腐情況進行測試,宏觀觀察節點熱縮套未有損壞現象,然后對節點熱縮套進行剝離,如圖5 所示。 從圖5 中不難看出,節點熱縮套與防腐層之間的結合程度良好,內部鋼管未發生明顯的外部腐蝕。 綜上所述,除立管端部外,立管防腐層覆蓋區域的防腐效果良好。

圖4 距離端部約15 mm 處防腐層結合情況

圖5 節點熱縮套剝離現場照片

4 理化檢驗

4.1 化學成分分析

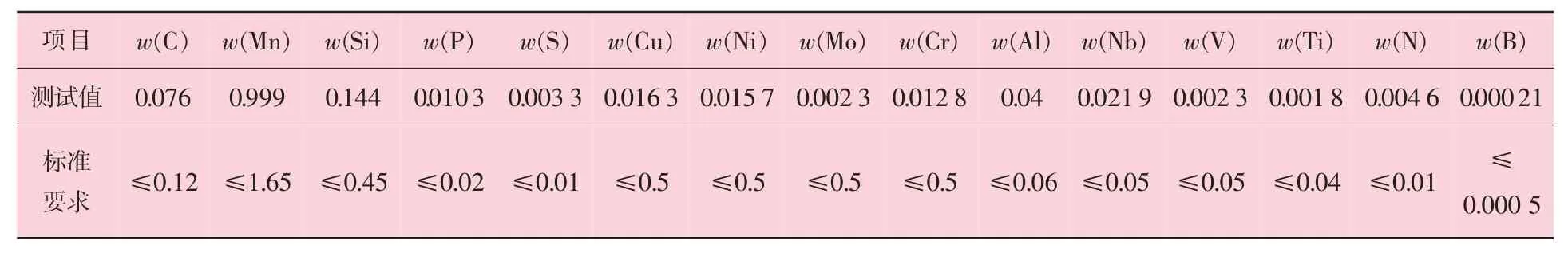

從鋼管腐蝕孔附近取樣,使用SPECTROLABLAVM11 直讀光譜儀檢測材料的化學成分,檢測結果見表1,結果符合API SPEC 5L—2012的要求。

表1 腐蝕孔附近試樣化學成分分析結果 %

4.2 拉伸性能

根據標準要求,從鋼管管體縱向取標距內寬度為19.1 mm 的板狀拉伸試樣,采用Z600 雙立柱萬能材料試驗機進行拉伸試驗,拉伸性能檢測結果見表2,結果符合API SPEC 5L—2012 的要求。

表2 試樣拉伸性能試驗結果

4.3 沖擊性能

從鋼管管體取夏比V 形沖擊試樣,采用JBS-300 擺錘沖擊試驗機進行沖擊試驗,試樣規格為55 mm×10 mm×5 mm,試驗溫度為 0 ℃。 單個試樣夏比沖擊試驗吸收能量均大于18 kJ,沖擊性能結果見表3,結果符合API SPEC 5L—2012 的要求。

表3 試樣夏比沖擊試驗結果 (0 ℃)

4.4 硬度

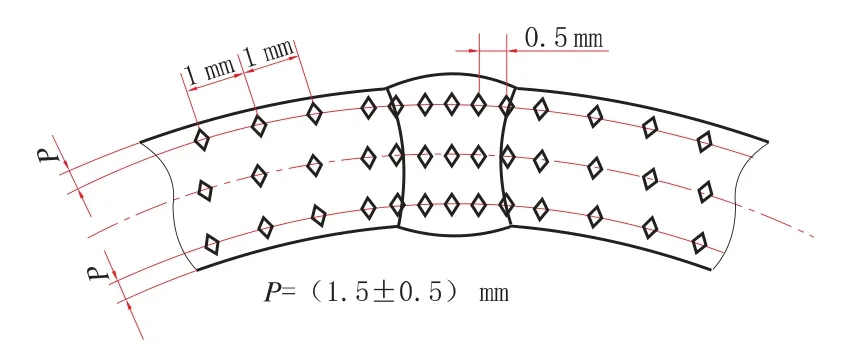

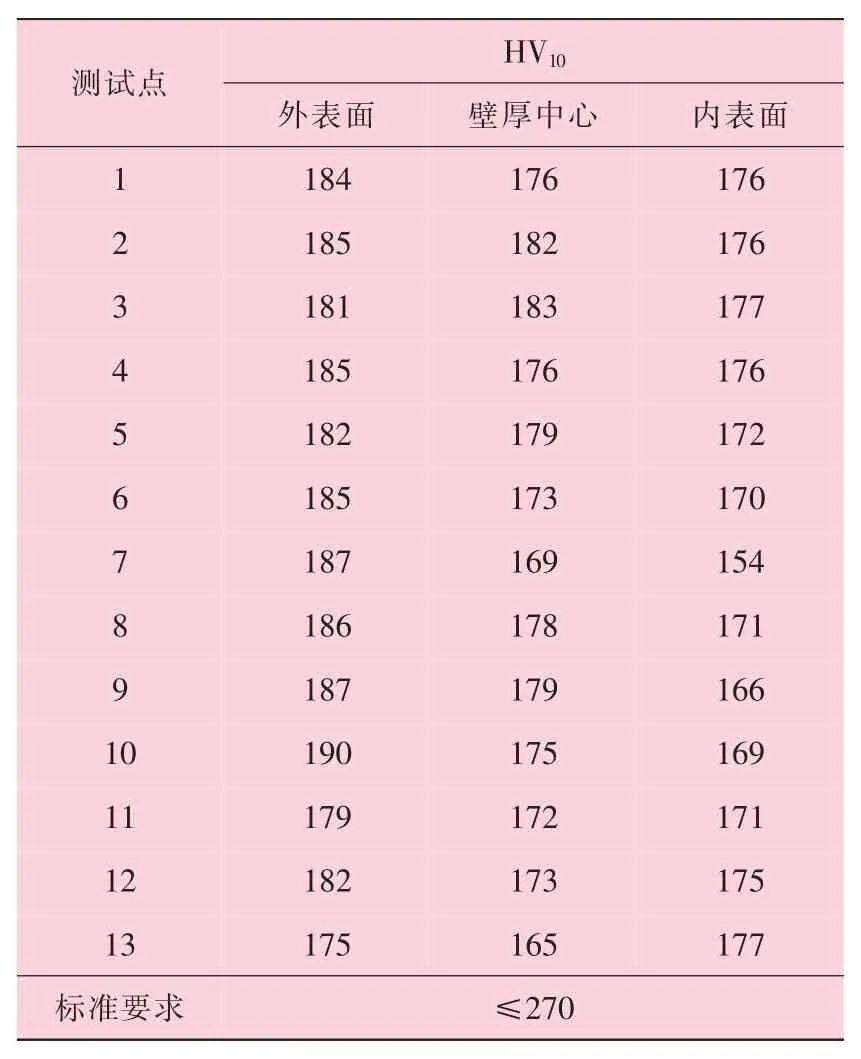

采用TUKON 2500 維氏硬度試驗機對鋼管管體及焊縫處進行硬度測試,硬度測試壓痕位置如圖6 所示,硬度值檢測結果見表4,結果符合API SPEC 5L—2012 的要求。

圖6 維氏硬度測試壓痕位置示意圖

表4 立管管體及焊縫維氏硬度檢測結果

4.5 顯微組織

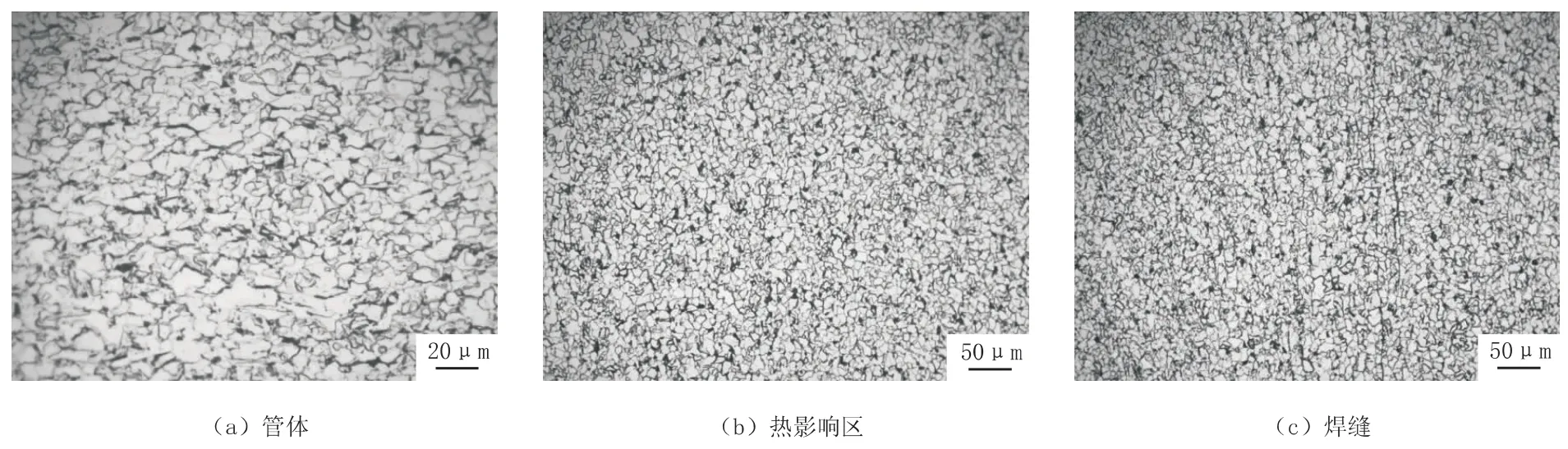

在腐蝕孔附近的管體、 焊縫處以及熱影響區分別取樣,進行金相檢測,金相組織均為鐵素體和珠光體,如圖7 所示。 腐蝕孔周邊未發現有組織缺陷及裂紋,腐蝕坑附近和遠離腐蝕坑處組織均為鐵素體和珠光體,未見異常組織。 管體晶粒度評級為10.0 級。

圖7 腐蝕孔附近各區域的顯微組織

5 微觀分析

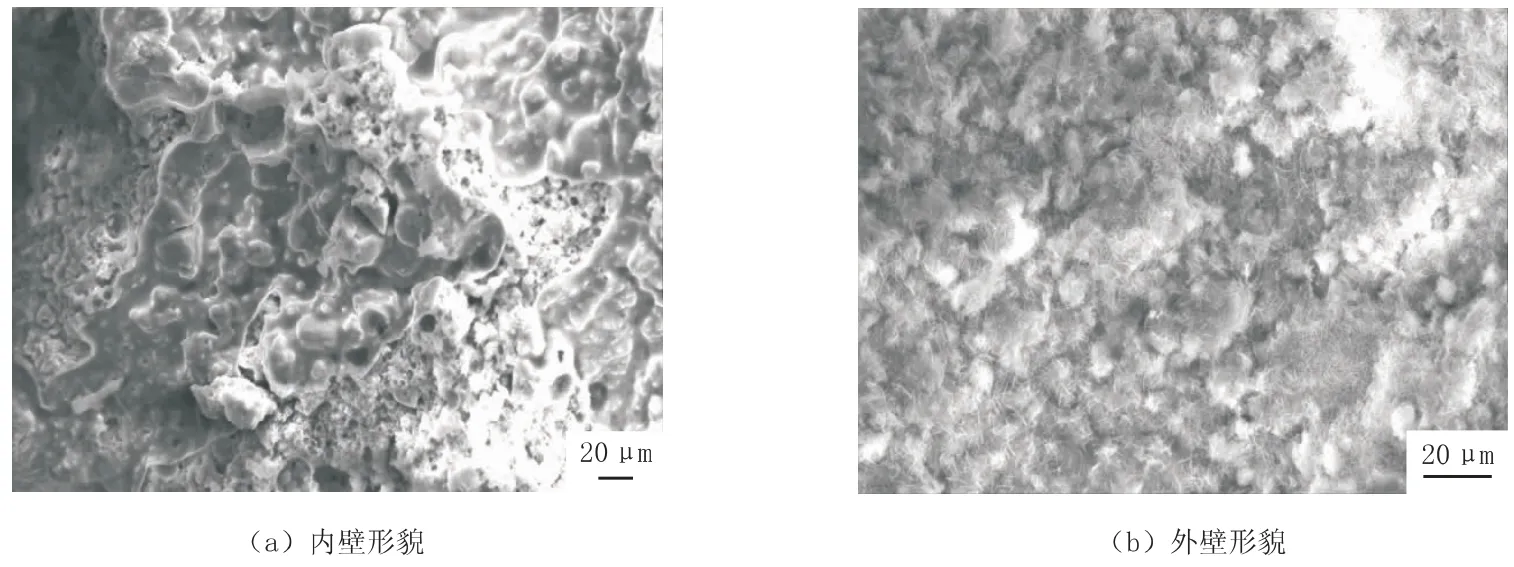

采用Zeiss EVO 18 掃描電鏡對腐蝕穿孔附近內壁、 外壁的微觀形貌進行觀察,典型形貌如圖8 所示。 由圖8 可以看出,內壁微觀形貌較致密,外壁結構疏松。

采用Oxford 能譜儀對腐蝕穿孔附近內壁、外壁腐蝕產物微區成分進行分析,分析結果見表5。 由表5 可以看出微區成分主要為 O、Fe、 C、 Al、 Mn 、 Si 元素。

圖8 腐蝕穿孔附近微觀形貌

表5 腐蝕穿孔附近微區成分分析結果

6 腐蝕產物XRD 分析結果

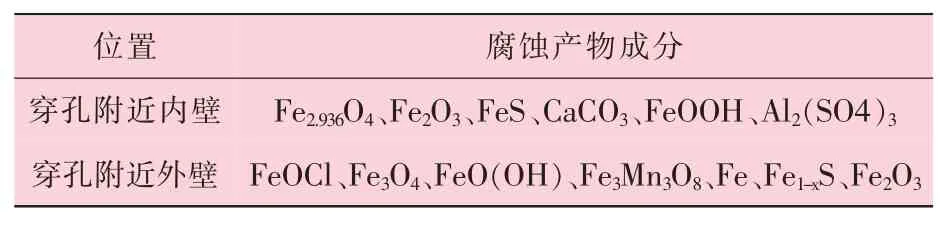

采用X 射線衍射儀對腐蝕穿孔內壁、 外壁腐蝕產物進行分析,將腐蝕產物烘干,放入X射線衍射儀進行測定,兩種腐蝕產物成分分析結果見表6。

表6 腐蝕產物成分分析結果

綜合以上數據進行分析,腐蝕穿孔部位的內壁腐蝕產物主要以Fe3O4和Fe2O3形式存在,外壁腐蝕產物主要以FeOCl、 Fe3O4形式存在。另外,從數據結果分析,立管內壁也有少量的CaCO3垢析出,但結合內壁腐蝕形貌觀測,垢下腐蝕不明顯。

7 失效原因分析

立管安裝過程中,立管與護管焊接作業對立管焊接部位的3PE 防腐層造成破壞,而焊接后對焊接部位的鋼管裸露部位未進行有效防腐層修復。 根據立管結構進一步得知,海水由護管與立管下部間隙進入環空,使得該部位長期處于海洋大氣環境 (含鹽潮濕氣相) 下,且犧牲陽極對該部位起不到陰極保護作用。

海洋大氣腐蝕屬于薄液膜下的電化學腐蝕,海洋大氣環境下暴露的金屬材料表面會形成連續的電解液薄膜,在這種條件下,氧的擴散比全浸狀態下更容易,液膜越薄,大氣腐蝕的陰極過程就越容易進行,腐蝕速率較大。

鋼管表面產生銹蝕后,在該工況下形成的銹層對金屬不具有保護作用,且銹層和基體鋼之間存在局部電池作用,會加速腐蝕。 腐蝕機理如下:

(1) 由于氧氣量不足以及溫度較低的原因,金屬表面不能生成保護性產物膜,銹層不具有保護作用。

(2) 在適當濕度范圍內,銹層和基體鋼的局部電池形成開路,在Fe/Fe3O4界面上發生陽極反應: Fe→Fe2++2e→FeOOH;在 Fe3O4/FeOOH 界面上發生陰極反應: Fe3++8FeOOH+3e →3Fe3O4+4H2O,加大陰極電流,對陰極起到去極化作用,加速腐蝕。

8 結論及建議

(1) 立管安裝階段,失效部位外表面未采取有效防腐措施。

(2) 立管結構導致失效部位長期處于海洋大氣環境,陰極保護起不到作用,腐蝕速率較高。

(3) 立管表面產生的銹層保護作用較弱,無法有效阻止腐蝕發生。

(4) 立管腐蝕穿孔主要是由于鋼管從外向內腐蝕所致。

(5) 應避免類似立管結構,立管與護管之間環空應與海水或海洋大氣隔絕。

(6) 建議考慮采用氣脹封堵加疏水水泥的防護技術,外部切口處采用補強包覆技術。