某型飛機機翼壁板對接區細節分析及壽命估算

龔思楚,張憲政,王 震,李 森

(航空工業洪都,江西 南昌 ,330024)

0 引言

現代飛機結構設計中,機體主傳力結構最常用的連接形式還是緊固件連接,通過在傳力結構上開孔安裝緊固件,將傳力結構連接起來,緊固件成為結構傳力的過渡構件,但結構上的安裝孔將成為結構缺陷,是飛機結構疲勞壽命估算中重點關注位置[1-4]。

針對飛機結構疲勞壽命估算廣泛應用的是應力嚴重系數法,首先根據連接結構的傳力特性,將結構簡化為板、桿單元,將緊固件簡化為釘元的細節分析模型,根據譜載下的有限元應力結果和設計載荷譜,計算得到疲勞危險點的名義應力譜,估算每個危險點在每級應力水平下的疲勞損傷,根據Miner線性累計損傷理論計算結構在設計載荷譜下的總損傷,從而估算得到各危險點的疲勞壽命。基于工程簡化的應力嚴重系數法雖然是一種比較成熟的結構疲勞壽命估算方法,但是建立細節分析模型復雜耗時,存在經驗問題,校對模型困難;其次將結構簡化為板、桿單元模型無法考慮結構剖面彎矩對疲勞壽命的影響。

基于非線性有限元軟件的實體單元仿真分析模型可以模擬緊固件與結構的傳力,得到結構孔邊應力及釘傳載荷,使得細節分析模型簡單直觀。但以往的研究在計算名義應力譜時,只簡化為端部載荷除以結構剖面凈面積,沒有考慮同一剖面處不同位置處的旁路載荷的差異性,其次有限元計算為數值計算,數值解與解析解存在一定誤差,也將影響危險點處疲勞壽命估算結果[5-7]。

本文結合板桿單元分析模型和實體單元分析模型的優點,按照板桿單元模型劃分單元的思路,在實體單元模型中劃分連接結構,考慮結構剖面彎矩,計算危險點處的應力嚴重系數,根據設計載荷譜計算疲勞危險點處的名義應力譜,應用插值法求出當前應力嚴重系數和各級譜應力水平下的S-N曲線,根據線性累積損傷理論,求出危險部位的疲勞壽命,計算結果滿足目標壽命要求。

1 有限元分析

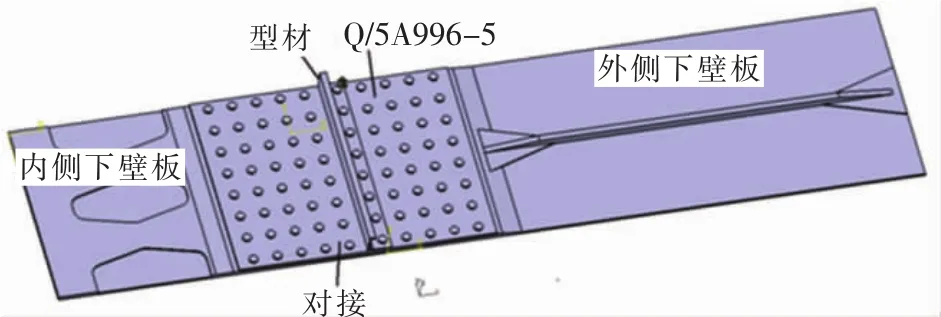

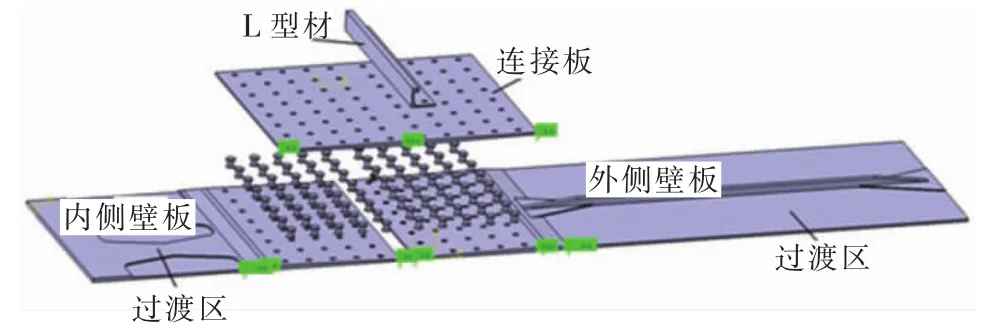

某型飛機機翼壁板對接區裝配圖如圖1所示,內側下壁板和外側下壁板通過單側5排鉚釘對接,鉚釘牌號為Q/4A996-5,單側有8列鉚釘,單側40個鉚釘,共80個鉚釘,內、外下壁板及對接板均為整體機加件,材料均為7475-T7351,在對接區中間,布置一根L型材,材料為LY12;如圖2所示,內、外下壁板在連接區厚度由4mm漸變到2mm,連接板厚度由中間4mm向兩側漸變為2mm,在過渡區,內側下壁板厚度2.3mm,外側下壁板厚度2.2mm。

圖1 內、外下壁板對接區裝配圖

圖2 內、外下壁板對接區尺寸示意圖

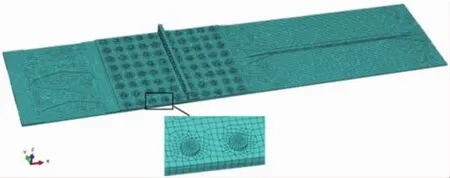

通過ABAQUS有限元軟件建立對接區有限元模型,模型x軸由內下板指向外下板方向,y軸垂直x軸指向3梁,z軸由右手定則確定,如圖3所示,內、外下壁板、對接板、型材及鉚釘均采用體單元(C3D8I),在釘孔等應力集中區域通過細化網格,提高計算精度,釘桿與釘孔間建立接觸對屬性,模型對接區傳力。

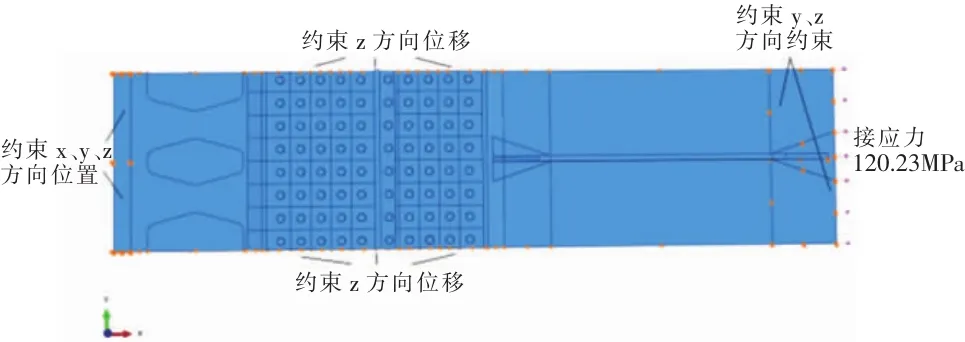

在有限元模型中約束內下壁板外側3個方向位移,約束外下壁板外側y,z方向位移,施加x向載荷,載荷以拉應力形式施加在模型中,載荷值為120.23MPa,在對接區兩側約束z向位移,如圖4所示,通過對模型施加約束模擬周邊結構的支持情況。

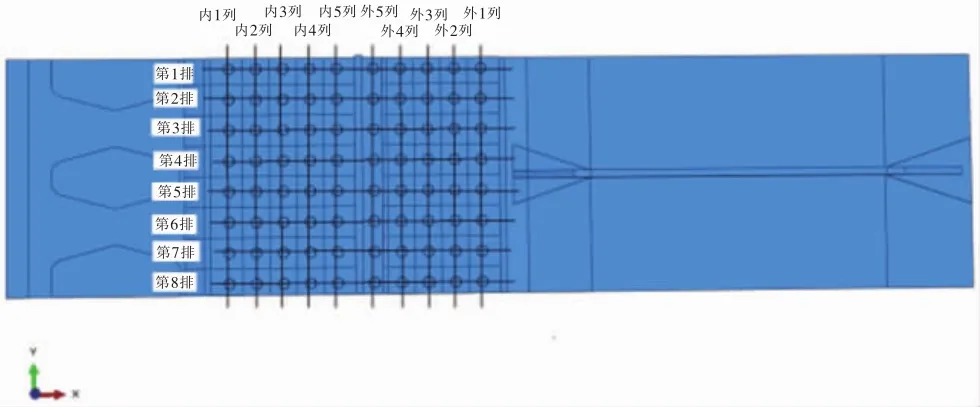

為確定各個結構的疲勞危險孔,對模型的釘孔位置進行編號,共分為內側4列、外側4列,展向8排,如圖5所示。

圖3 內、外下壁板對接區有限元模型

圖4 有限元模型加載及約束示意圖

圖5 模型釘孔編號示意圖

2 細節分析及疲勞壽命估算

1)結構細節分析

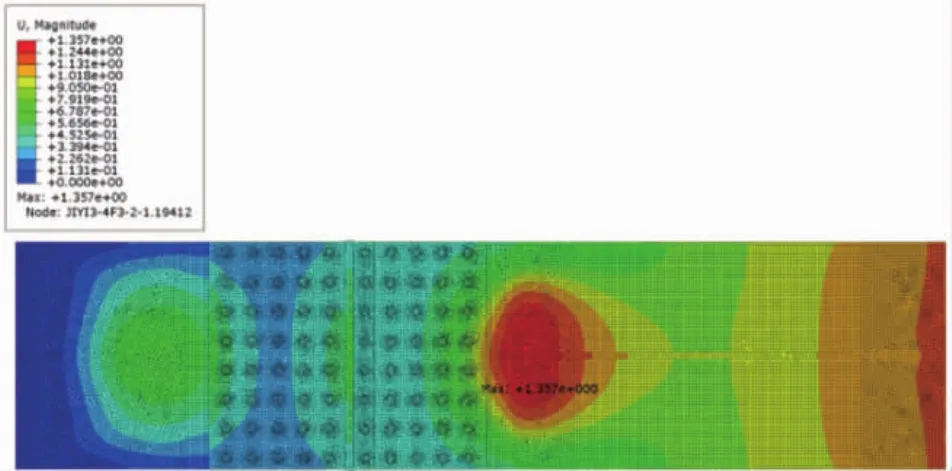

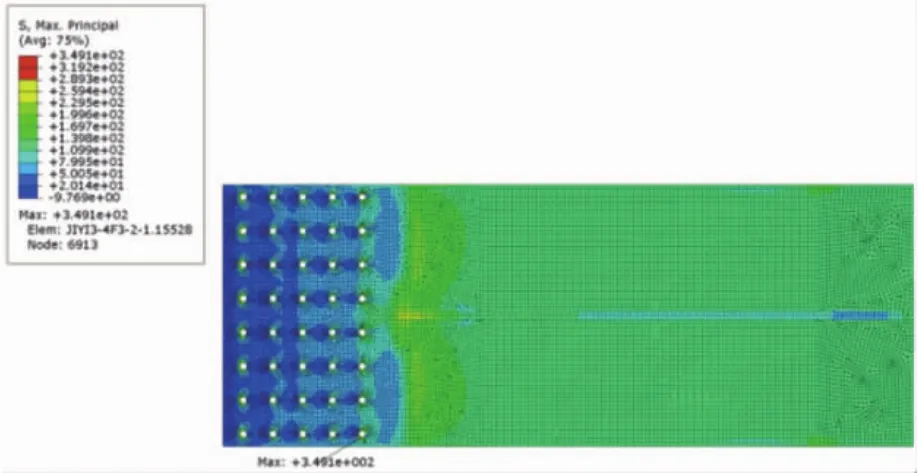

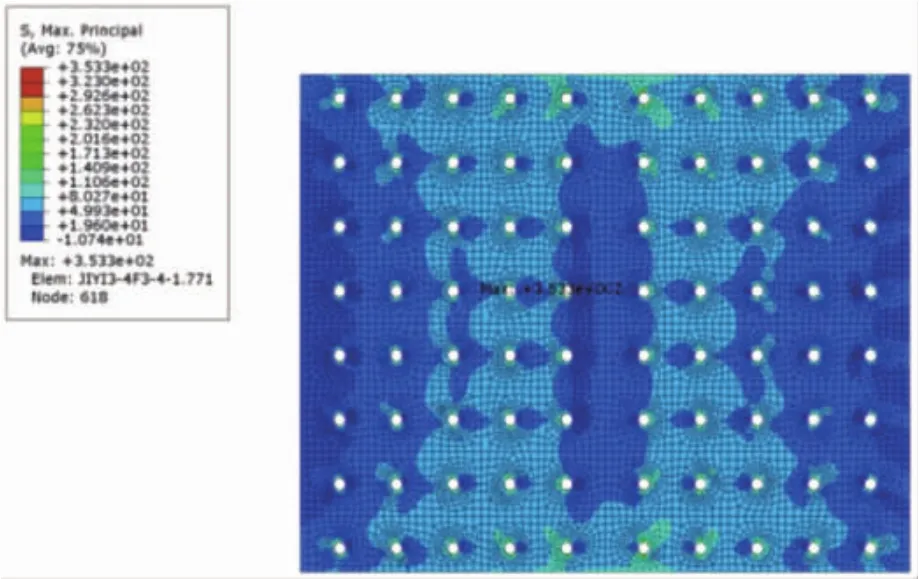

模型計算結果如圖6~9所示,模型位移1.357mm,見圖6,內側下壁最大主應力為364.0MPa,位于內側第1列,第3排孔邊,見圖7,外側下壁最大主應力為349.1MPa,位于外側第1列,第8排孔邊,見圖8,對接板最大主應力為353.3MPa,位于內側第5列,第4排孔邊,見圖9。

圖6 位移云圖

圖7 內側下壁板最大主應力云圖

圖8 外側下壁板最大主應力云圖

圖9 對接板最大主應力云圖

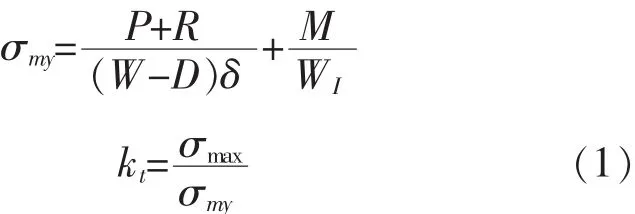

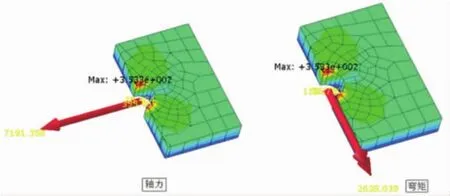

危險釘孔處剖面名義應力為剖面處軸力及剖面彎矩產生的復合應力,根據模型計算結果選取危險釘孔處剖面釘傳載荷、旁路載荷及彎矩(只考慮主要彎矩分量),根據危險釘孔處剖面屬性,通過公式(1)計算剖面復合應力及應力集中系數。

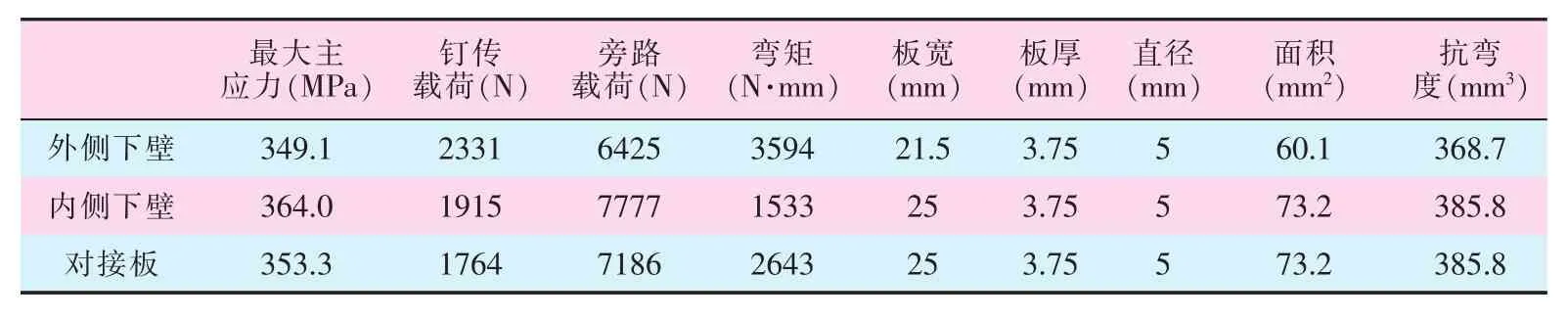

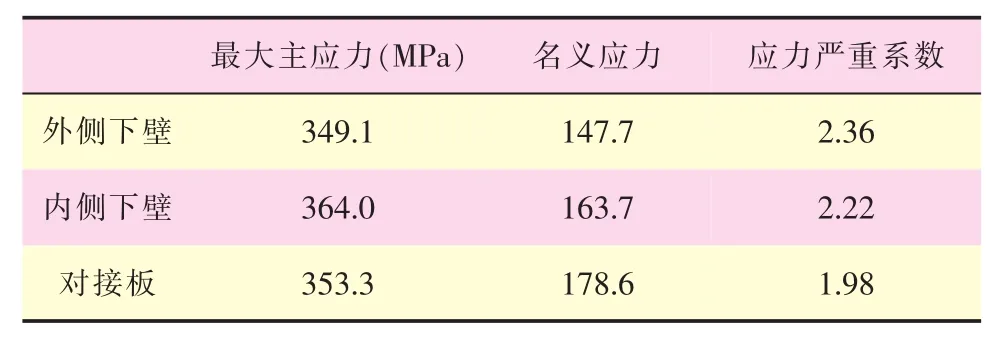

為保守計算,危險釘孔處剖面的寬度取兩釘孔圓心之間的中點,相鄰兩中點為釘孔剖面的寬度,鉚釘剖面處的釘傳載荷。旁路載荷及彎矩如圖10所示,對接區各結構危險釘孔處的剖面屬性及載荷如表1所示,計算得到名義應力及應力嚴重系數如表2所示。

其中:σmy—剖面復合應力;P—釘傳載荷;R—旁路載荷;W—剖面寬度;D—鉚釘直徑;δ—剖面厚度;M—剖面彎矩;WI—剖面抗彎剛度;σmax—最大主應力;kt—應力嚴重系數

圖10 危險釘孔剖面軸力及彎矩

2)構件S-N曲線

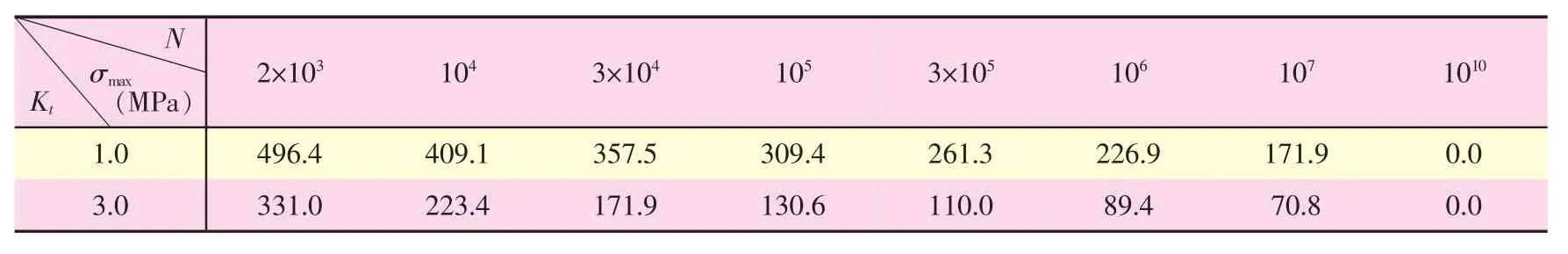

對接區帶板材料為7475-T7351,由MIL-HDBK-5手冊查得材料的S-N曲線數據(R=0.0)見表3。

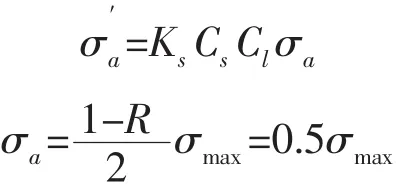

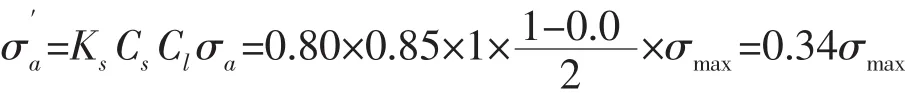

在實際中,零件的表面光潔度、尺寸大小、加載類型、應力集中系數等與標準件均有差別,要作出構建的S-N曲線很不經濟,因此往往通過對材料的S-N曲線進行系列修正而得到,修正方法如下:

其中:σmax—為考慮應力集中時材料S-N曲線的最大應力幅;σa—構件S-N曲線應力幅;—修正后的構件S-N曲線應力幅;Ks—表面粗糙度修正系數,根據結構加工質量,取0.8;CS—尺寸大小修正系數,取0.85;Cl—加載類型修正系數,取1。

由于材料試驗條件為R=0.0,則:

表1 對接區各結構危險釘孔處的剖面屬性及載荷

3)壽命估算

通過載荷譜程序計算得到疲勞危險點的名義應力譜,最后通過疲勞壽命估算程序計算各個危險點在每級應力水平下的疲勞損傷,通過壽命估算得到,外側下壁疲勞壽命估算為243995飛行小時,內側下壁疲勞壽命估算為161453飛行小時,對接板疲勞壽命估算為128046飛行小時,故某型飛機機翼3~4梁內、外下壁板對接區結構疲勞壽命估算為128046飛行小時,滿足目標壽命要求。

表2 對接區各結構名義應力及應力嚴重系數

表3 材料S-N曲線值(R=0.0)

3 結論

基于非線性有限元軟件ABAQUS建立的連接結構細節分析模型結合了非線性單元和板桿單元模型的優點,建立的細節分析模型簡單直觀,計算結果也更加直觀全面,提高了建模效率,有利于降低產品研發成本。