原狀煤矸石骨料強化工藝研究

劉小婷,溫久然,王思雨,劉開平,高 妮,鐘佳墻

(1.長安大學材料科學與工程學院,陜西西安710061;2.陜西鐵路工程職業技術學院道橋工程系;3.西安同成建筑科技有限公司)

陜西銅川經過幾十年對煤礦的開采,堆積大量的煤矸石對環境造成了嚴重污染。 如何提高煤矸石的綜合利用率,使其變廢為寶是目前研究煤矸石的主要課題[1]。混凝土作為全球用量最大的建筑材料,其主要組成——砂石材料的開采導致環境污染,因此開采受到限制, 砂石材料供不應求引起價格飛漲、混凝土工程延期等困境[2-4]。 在中國,對煤矸石作為集料的研究大多集中在自燃煤矸石和少量煅燒煤矸石, 但自燃和煅燒煤矸石造成環境污染的同時,利用成本較高,因此大部分煤矸石在工程中并未得到應用[5-7]。本文采用化學方法對銅川原狀煤矸石進行液體強化處理, 再利用固體粉末對化學強化后的煤矸石進行包覆處理,以提高煤矸石的耐水性;本研究對解決部分砂石材料短缺問題具有極大的意義。

1 實驗部分

1.1 原材料

煤矸石:取自陜西省銅川,呈灰黑色,經破碎后粒徑為2.36~4.75 mm,屬于黏土巖質煤矸石,礦物主要組成為石英、高嶺石、云母等。

參照《公路工程集料試驗規程》(JTG E42—2005)試驗方法,煤矸石作為集料時,表觀密度為2.64 g/cm3,含泥量為9.5%,吸水率為4.5%,壓碎值為22%。 由測試結果可知,煤矸石作為集料時,含泥量、壓碎值、吸水率較高,即煤矸石的強度和耐水性較差。 以下實驗中主要針對煤矸石的強度和耐水性兩方面進行改善。

1.2 液體強化劑

硅酸鹽類強化劑A,無色透明液體、無毒、不燃,主要成分為硅酸鈉、助劑、外摻劑,滲透力強,pH=10;硅酸鹽類強化劑B,主要成分為硅酸鈉,質量分數為37%,pH=12; 硅溶膠, 納米級, 質量分數為30%,pH=10;樹脂類強化劑,主要成分為特殊樹脂,pH=7~8,半透明水性液體,固含量為30%。

其他:土壤固化劑,液體,易溶于水的高分子有機質,呈深褐色,pH≈1,含有木質素與亞硫酸鹽的深度磺化物、表面活性劑等。

1.3 固體包覆粉體

快凝型修補材料,凝固時間為5~8 min,主要成分為硅酸鹽水泥等;硅酸鹽防水材料,主要成分為P.O42.5 水泥;某尾礦,主要成分為石英。

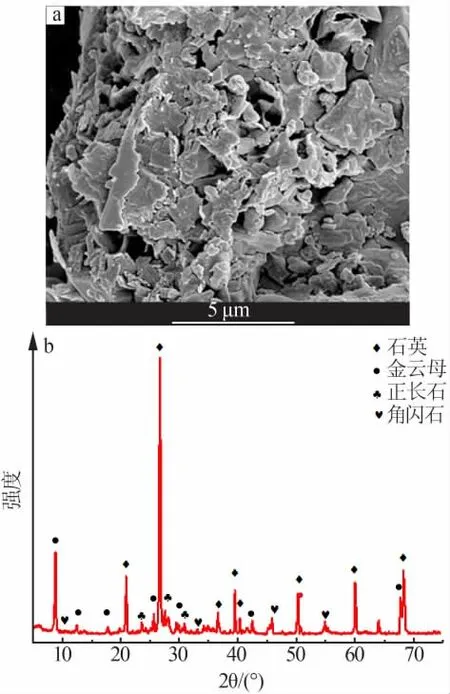

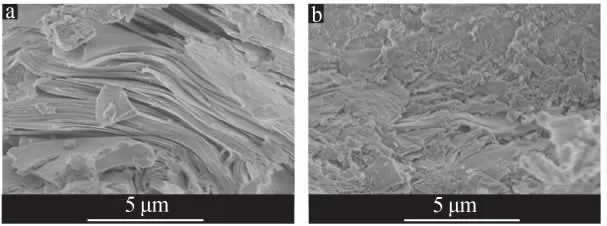

圖1a 為尾礦的SEM 微觀形貌圖,尾礦為不規則極細顆粒,比表面較大;圖1b 為尾礦XRD 衍射譜圖,從譜圖中可以看到,某尾礦的主要成分以石英為主,含有少量的正長石、金云母、角閃石。 其他原材料:木質素磺酸鈉減水劑、高效聚羧酸減水劑、自來水、標準砂、2.36~4.75 mm 石灰巖等。

圖1 尾礦的微觀性質

1.4 實驗方法

1.4.1 液體強化

1)備料。 將煤矸石置于105 ℃的烘箱中烘干至恒重備用。

2)強化處理。分別配制不同濃度液體強化劑(硅溶膠質量分數為0、14%、16%、18%、20%;硅酸鹽類強化劑B 質量分數為0、2%、4%、6%、8%;硅酸鹽類強化劑A 質量分數為0、1%、2%、3%、4%、5%;樹脂類強化劑質量分數為0、4%、6%、8%、10%、12%),將備好的煤矸石在液體強化劑中浸泡1 h 后烘干至恒重。

1.4.2 固體包覆處理

1)選取最佳液體強化劑配方,將液體強化后的煤矸石置于小型攪拌機中待用, 取煤矸石質量的5%、10%、15%、20%、25%粉體對煤矸石進行包裹處理,開動攪拌機,邊噴液體粘結劑,邊裹粉體,液體粘結劑和粉體的質量比如表1 所示。

表1 煤矸石的固體包覆配方

2)養護;A 號產品標準養護3 d,B、C 號產品標準養護7 d。

1.5 測試指標

強度:選用細集料壓碎值作為評價指標,取粒徑為2.36~4.75 mm 的處理后煤矸石,每份400 g,參照《公路工程集料試驗規程》細集料標準(T 0350—2005)進行實驗;所測壓碎值越小,集料的強度越高。耐水性:用濕水壓碎值進行表征,取粒徑為2.36~4.75 mm 處理后的集料,每份400 g,參照《公路工程集料試驗規程》細集料標準(T 0350—2005),將產品完全浸泡1 h,毛巾拭去集料表面水,測10 kN 的飽水濕壓碎值。

2 實驗結果與分析

2.1 液體強化劑化學處理煤矸石結果分析

以干、濕壓碎值表征處理效果。 壓碎值越低,則表示處理效果越好。

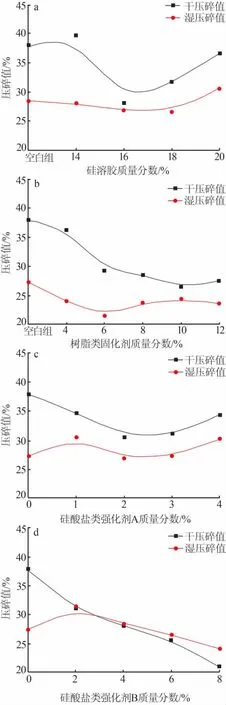

不同液體強化劑對煤矸石強度和耐水性的影響見圖2。 由圖2a、b、c 可以看出,隨液體強化劑濃度的增加,煤矸石的干壓碎值呈先減小后增加的趨勢,濕壓碎值變化較小; 在硅溶膠質量分數為16%時,達到煤矸石的干、濕壓碎值都為最低值,這表明硅溶膠質量分數為16%時,對煤矸石的強化效果最好,但強化效果非常有限; 樹脂類強化劑質量分數需達到10%時,強化效果明顯;硅酸鹽類強化劑A 是硅酸鈉和表面活性助劑,其粘結性較高,為防止煤矸石顆粒間粘結,強化劑使用量只能在較少的范圍內,研究發現在質量分數為2%左右時較合適。

圖2 不同液體強化劑對煤矸石強度和耐水性的影響

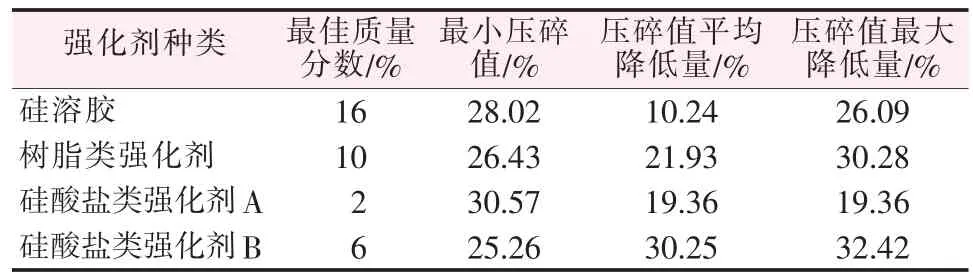

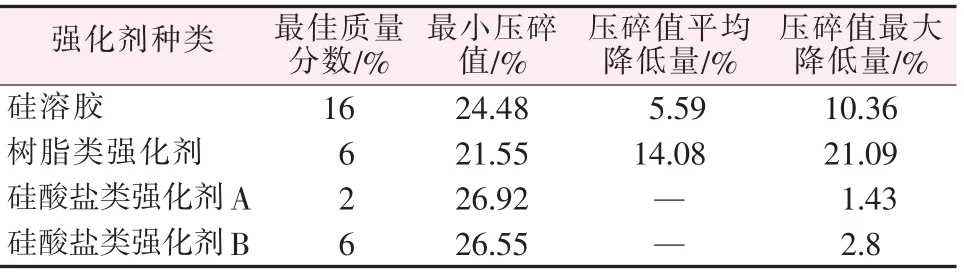

由圖2d 可以看出, 隨硅酸鹽類強化劑B 濃度的增加,煤矸石的干、濕壓碎值都呈降低趨勢,但在實驗中發現,當強化劑質量分數大于6%時,烘干后的煤矸石顆粒之間相互粘接,工藝上無法進行,所以選用硅酸鹽類強化劑B 質量分數為6%較為合理。表2、 表3 為4 種液體強化劑對煤矸石作用后結果對比。

表2 干壓碎值最好配方對比

表3 濕壓碎值最好配方對比

由表2、3 可以得出, 對煤矸石的干壓碎值效果由大到小依次為: 硅酸鹽類強化劑B、 樹脂類強化劑、硅溶膠、硅酸鹽類強化劑A,硅酸鹽類強化劑B和樹脂類強化劑作用效果顯著; 樹脂類強化劑對煤矸石的濕壓碎值改善效果較好, 而硅酸鹽類強化劑A、B 對耐水性基本沒有影響。

分析可得,4 種強化劑對煤矸石的強度和耐水性都有不同程度的影響。總體來看,煤矸石的干壓碎值都呈下降趨勢,對濕壓碎值的影響不大;硅酸鹽類強化劑B 和樹脂類強化劑對強度改善效果較好,但相比硅酸鹽類, 高分子類具有價格貴、 用量高等缺點,所以選用硅酸鹽類強化劑B 以提高煤矸石的強度。 以下選用表面處理的方法對用6%硅酸鹽類強化劑B 強化后的煤矸石進行耐水性改善。

2.2 固體對煤矸石物理包覆處理結果分析

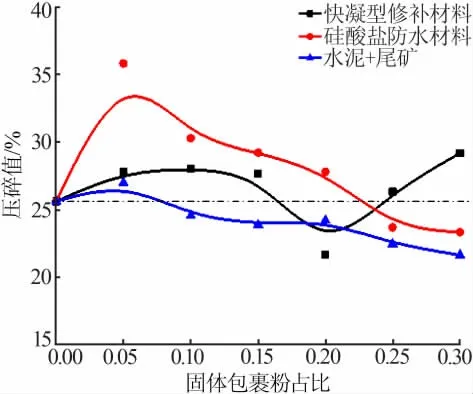

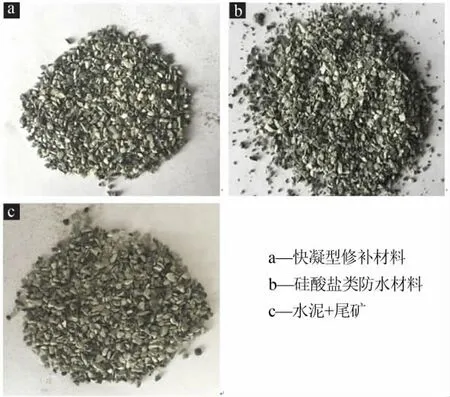

對質量分數為6%的強化劑溶液進行強化處理后的煤矸石進行包覆處理,由圖3 可以看到,包覆處理對煤矸石的干壓碎值影響不大。 當快凝型修補材料包覆量大于煤矸石質量的5%時, 隨包覆量的增加,煤矸石的壓碎值呈先降低后升高的趨勢,在包裹量為20%時,對煤矸石強化處理的效果最佳;煤矸石與外殼協調性較好,壓碎時有部分外殼脫落,部分煤矸石基體斷裂(見圖4a)。

圖3 不同種類的固體包覆粉對煤矸石強度的影響

隨硅酸鹽類防水材料包覆量的增加, 煤矸石的壓碎值先增加后降低;當包覆量為25%時,包裹殼是有一定厚度的脆性材料,與基體不協調,壓碎后大量的外殼脫落被壓碎, 內部灰黑色煤矸石裸露出來(見圖4b)。

用水泥與某尾礦質量比為1∶1 的包裹粉進行包裹,煤矸石的壓碎值整體呈下降趨勢。粉體包覆量大于等于10%時, 包裹層對煤矸石的強度起積極作用,當包覆量為25%時,對煤矸石的強度提高較明顯。 這是因為粒度極細的石英巖石粉均勻緊密堆積起到“骨架”作用,形成“強包弱”的結構,壓碎部分主要表現為煤矸石基體的碎裂,由圖4c 可看出壓碎后外殼完整,主要在煤矸石的中間斷裂。

圖4 煤矸石壓碎后的外觀形貌

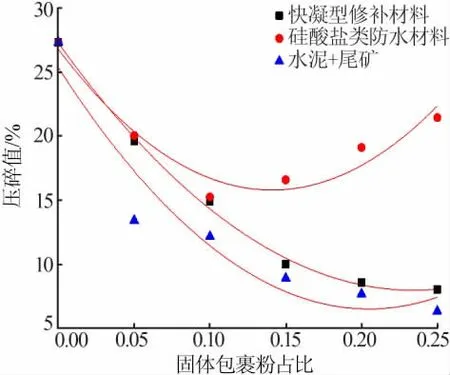

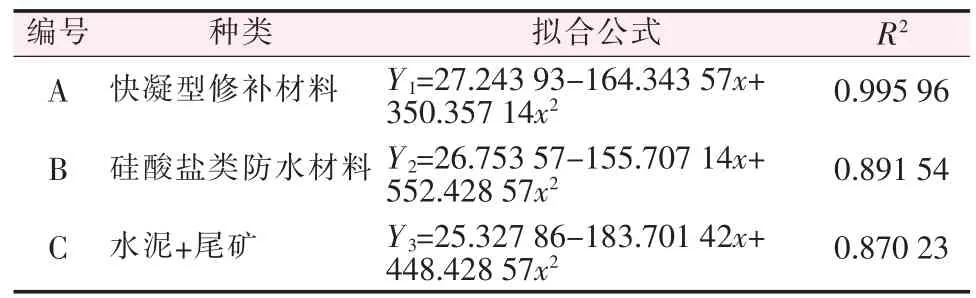

將包覆處理后的煤矸石產品置于水中1 h,測其飽水壓碎值,所得結果如圖5 所示,其耐水性隨包覆量的變化趨勢滿足表4。 由圖5 可得,包覆處理效果由大到小依次為:水泥+尾礦、快凝型修補材料、硅酸鹽防水材料, 一方面是因為水泥與某尾礦形成高強度的水泥砂漿砼自身強度較高, 另一方面極細的尾礦緊密堆積密實度較高, 相比普通混凝土耐水性較好; 快凝型修補材料除含有早強快硬型硫鋁酸鹽水泥、普通硅酸鹽水泥外還有減水劑、促凝劑膠粉等成分,硬化后耐水性較好;硅酸鹽類防水材料包覆處理后一方面強度不高,界面粘結較弱,另一方面其主要成分P.O42.5 水泥包裹時凝結硬化較慢, 進入煤矸石內部的水分較多,同時,水化后形成的毛細孔成為水分子進入的導管。

圖5 不同種類的固體包覆粉對煤矸石耐水性的影響

表4 煤矸石耐水性與固體包覆量的關系

2.3 優化實驗設計

2.3.1 對硅酸鹽類強化劑B 和土壤固化劑進行復配實驗

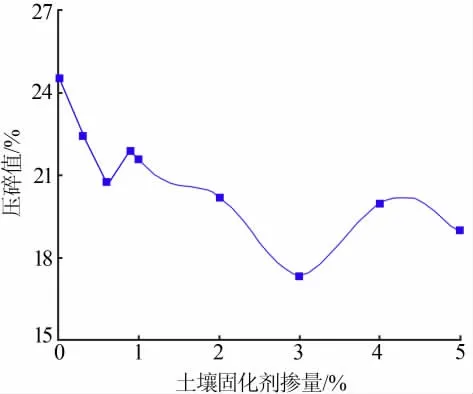

本研究主要針對黏土質煤矸石進行強化處理,土壤固化劑具有摻量少但價格成本高的特點,在6%的硅酸鹽類強化劑B 溶液中分別摻入0.3%、0.6%、0.9%、1%、2%、3%、4%、5%的土壤固化劑進行復配實驗,結果見圖6。 由圖6 可以看出,當強化劑濃度一定時,土壤固化劑摻量在0.6%時,壓碎值為20.63%,工藝良好;土壤固化劑摻量為3%時壓碎值最小,能達到17.35%,但此時在烘干的過程中顆粒相互粘結。在實驗過程中,大量未反應的土壤固化劑隨液體被棄掉。 綜合工藝、成本等因素考慮,土壤固化劑摻量選用液體強化劑質量的0.6%左右。

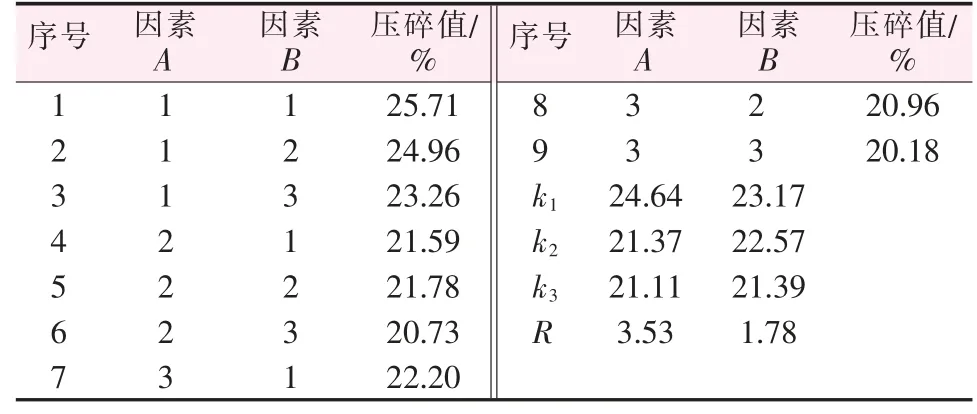

設計兩因素三水平正交實驗, 探索復配強化劑的最佳搭配,表5 為正交實驗因素水平表。

圖6 土壤固化劑摻量對煤矸石強度的影響

表5 正交實驗因素水平

采用L9(34)正交表安排實驗,結果見表6。 由表6 結果總體來看,硅酸鹽類強化劑B 濃度越高,土壤固化劑摻量越高,強化效果越好,強化劑的作用大于土壤固化劑的作用;在A3B3搭配下,即液體強化劑質量分數為7%,土壤固化劑的摻量為0.7%時,對煤矸石的強化效果最佳,壓碎值為20.18%。 由表6 還可看出, 硅酸鹽類強化劑B 質量分數在5%~6%時作用效果較明顯,在6%~7%時效果變化微弱。 綜合考慮, 強化劑搭配選用A2B3, 即硅酸鹽類強化劑B質量分數為6%,土壤固化劑摻量為0.7%,此時壓碎值為20.73%。

表6 正交實驗結果

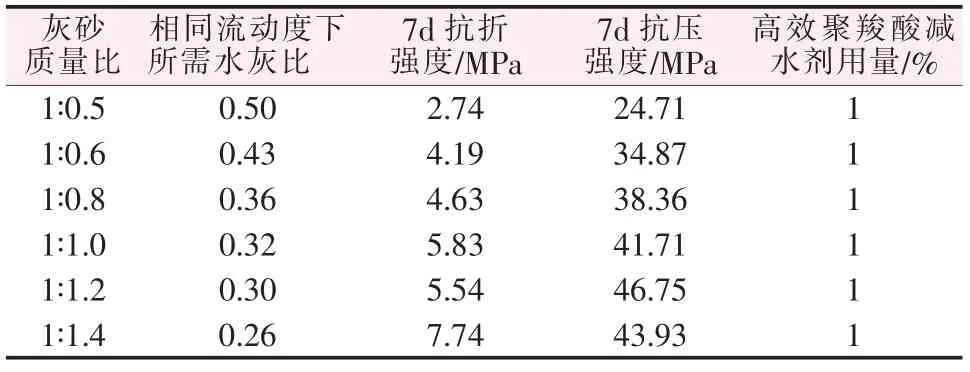

2.3.2 設計實驗,優化包覆粉的配比

利用混凝土模型,P.O42.5 水泥為膠凝材料,75 μm 某礦尾礦為細砂,以不同配比做40 mm×40 mm×160 mm 混凝土試塊,標準養護7 d,所得結果見表7。 由表7 可得,在相同流動性下,灰砂比為1∶1.2,高效聚羧酸減水劑用量為1%,所得水泥砂漿抗壓強度最高。

綜上, 液體強化劑選用質量分數為6%的硅酸鹽類強化劑B 外摻0.7%土壤固化劑,表面用質量比為1∶1.2 的水泥和某礦尾礦進行包裹,由于煤矸石表面需要潤濕, 粘結劑選用外摻高效聚羧酸減水劑的水,當高效聚羧酸減水劑摻量為水泥質量的1%時,包覆處理所需粘結劑的最少質量為粉質量的28%。所得處理后煤矸石的干壓碎值為18.5%左右, 濕壓碎值為3.5%~5%。

表7 7 d 齡期尾礦水泥砂漿的抗折、抗壓強度

強化后煤矸石作為水泥砂漿集料時, 按照集料規范實驗,煤矸石集料的含泥量為3.2%,吸水率為3.88%,都有較大改善。

2.3.3 水泥砂漿驗證實驗

由表7 所得,在相同流動性下,包覆粉的最佳配比為灰砂比為1∶1.2,故表面包覆粉選用質量比為1∶1.2 的水泥和某礦尾礦,粘結劑選用外摻高效聚羧酸減水劑的水,當高效聚羧酸減水劑摻量為水泥質量的1%時,包覆處理所需粘結劑的最少質量為粉質量的28%。 用此條件下所制得的最終骨料產品進行實驗。

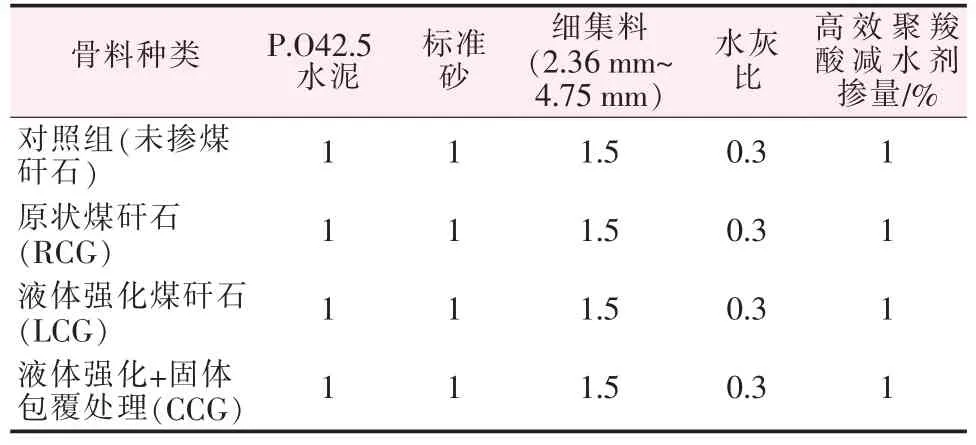

分別選用原狀煤矸石、液體強化煤矸石、液體強化和固體包覆所得的煤矸石3 類骨料, 按照表8 配比進行水泥砂漿驗證實驗,制作三聯模試件。

表8 不同煤矸石骨料水泥砂漿的設計配比

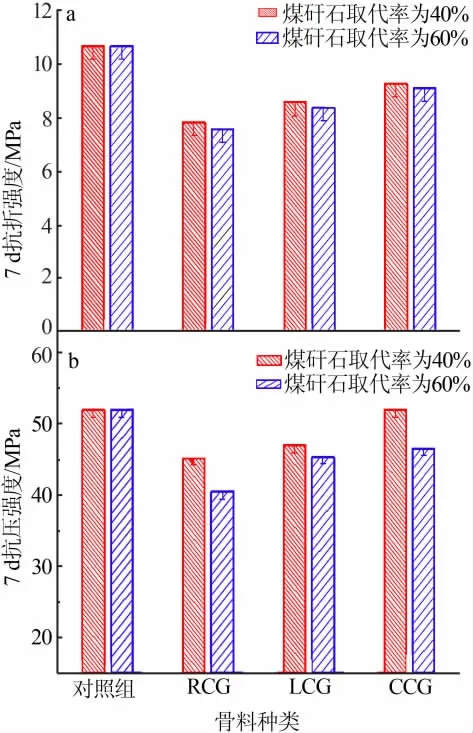

由表8 配比, 對照組為未摻加煤矸石的水泥砂漿,實驗組為分別用原狀煤矸石(RCG)、液體強化后的煤矸石(LCG)、液體強化和固體包覆處理后的煤矸石(CCG)3 種集料取代石灰石,取代率為40%和60%。 制作40 mm×40 mm×160 mm 的水泥砂漿三聯模試件,標準養護7 d,測得水泥砂漿的抗折、抗壓強度結果見圖7。 由圖7 可見,當3 類煤矸石分別取代40%和60%時,相比原狀煤矸石水泥砂漿,經液體強化、液體強化和固體包覆處理后,水泥砂漿的抗折和抗壓強度都出現提高現象, 這說明原狀煤矸石經強化后作為水泥砂漿集料時,能提高水泥砂漿的強度。

圖7 不同煤矸石取代率下,煤矸石水泥砂漿的7 d 強度

3 機理分析

3.1 液體強化機理分析

圖8 為質量分數為6%的硅酸鹽類強化劑B 摻入0.7%的土壤固化劑所制成的液體強化劑對煤矸石處理前后微觀形貌對比圖。 圖8a 為原狀煤矸石,呈層狀結構; 圖8b 為硅酸鹽類強化劑B 強化后的煤矸石表面,硅酸鈉固化后煤矸石趨向于團塊狀、網狀,密實度提高,生成物填充在縫隙。

圖8 化學強化前后煤矸石SEM 圖

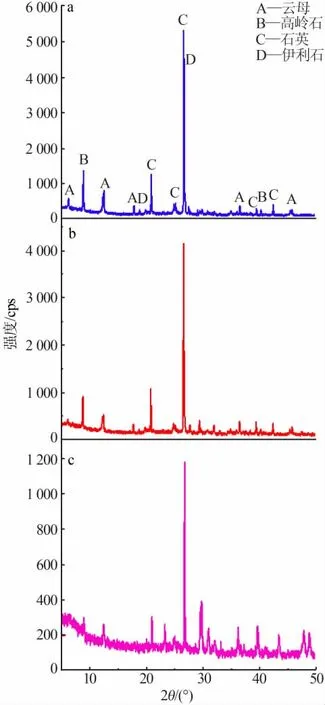

圖9 為液體強化劑處理前后煤矸石表層XRD圖。由圖9 可知,液體強化煤矸石后未檢測到新相,這說明生成物是無定型的膠體。 液體強化后的煤矸石試樣,XRD 圖具有以下幾個特點[8-9]:1)2θ=26.618°處石英的衍射峰強度降低顯著,峰寬變寬,這可能是因為主要成分硅酸鈉的Na+的離子交換作用所致;2)高嶺石和云母的特征峰強度下降,主要是因為反應的消耗和強化劑的彌散作用,反應后彌散峰增多;3)土壤固化劑的摻入沒有生成新相,對強化劑具有促進作用,彌散峰明顯增多,加劇了1)、2)的變化。

圖9 液體強化劑處理后煤矸石的X 射線衍射圖

煤矸石中粘土礦物在水中易分散成片狀, 高嶺石是以一層硅氧片和一層鋁氧片構成的1∶1 型礦物,層間以氫鍵結合,聯結力較強,水分子很難進入層間,晶層間穩定,未發生反應,未見晶面間距增大;在硅酸鈉的堿性溶液中,高嶺土主要是斷面的Si—O—H 和Al—O—H 鍵解離,Al—O—H 具有酸的性質,解離出氫離子,與硅酸根離子形成水化硅酸凝膠;另一方面,因晶格置換,高嶺土帶有少量負電荷的端面形成水化陽離子吸附層, 能夠與硅酸離子靜電吸附, 吸附在端面形成復雜的產物限制了粘土礦物的活性。 云母較高嶺石水化程度大,膨脹性大,陽離子交換量高,水化反應不僅發生在端面,還發生在層間,反應生成非晶質體的硅酸鹽凝膠較多[10-11]。

離子固化劑固化后的礦物組分不會發生變化,不會對煤矸石礦物產生晶體結構破壞作用; 離子固化劑含有磺化的表面活性劑, 改善液體強化劑與煤矸石的表面特性,當強化劑滲入煤矸石內部,電離出的離子與粘土礦物表面發生反應, 降低了雙電子層厚度,降低了對水的吸附能力,煤矸石礦物顆粒間距縮小,更加密實[12]。

3.2 固體包覆處理機理分析

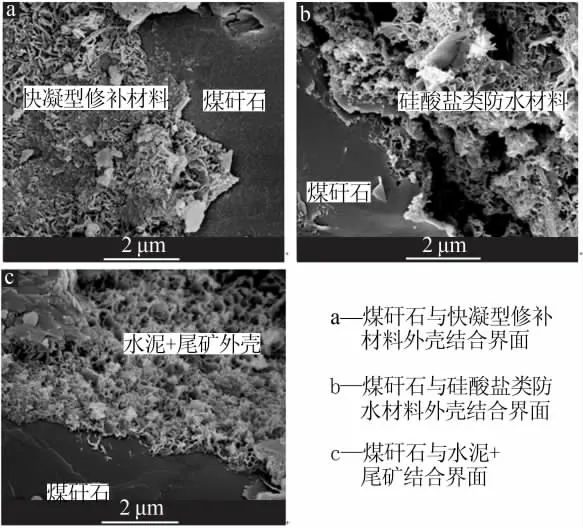

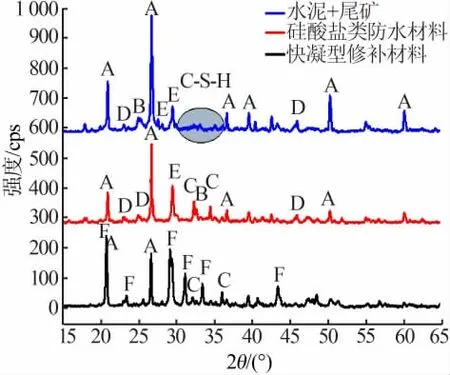

液體強化后的煤矸石表面分別用3 種不同的固體粉末包覆處理, 所得到的煤矸石新產品界面處微觀形貌見圖10。 經養護,煤矸石表面形成了包覆外殼。 圖11 為表面外殼生成物的X 射線衍射圖。

圖10 液體強化煤矸石與25%包覆量表面包裹層結合界面微觀形貌

圖11 包覆處理煤矸石外殼的XRD 圖

由圖10a 和圖11 可看出,煤矸石基體與快凝型修補材料外殼結合較好,出現較細的裂縫,生成物較復雜, 有明顯的結晶型CaSO4·2H2O 相和大量非晶形的C-S-H 凝膠,其外殼強度較高,耐水性較好。

由圖10b 和圖11 可看出,煤矸石基體與硅酸鹽類防水材料包裹外殼結合較差;出現很寬的裂縫。水化產物主要是C-S-H 凝膠以及大量的CH 晶體,有利于提高強度,但在煤矸石與外殼中CH 晶體生成,導致強度降低,同時也不利于界面粘結的發展[13]。

由圖10c 和圖11 可看出,由質量比為1∶1 的某尾礦和水泥均勻包覆煤矸石表面, 包裹層與煤矸石基體緊密結合,可以看到:尾礦具有一定的火山灰反應活性, 能夠與水泥水化生成的氫氧化鈣生成水化硅酸鈣[14]。 一方面,在2θ 為30~35°主要是C2S、C3S的消耗形成的凸包, 生成水化產物主要是密實的蜂窩狀的C-S-H 凝膠, 提高了煤矸石的強度和耐水性;另一方面,尾礦的主要成分是石英,極細的顆粒緊密堆積也是強度的主要來源, 生成了明顯的AFt相,提高了外殼的強度。 由“晶核形成延緩理論”認為,水泥水化誘導期是由Ca(OH)2或C-S-H 或者他們兩者的晶核形成和生長來控制的, 尾礦顆粒作為微集料和水化硅酸鈣的成核活化點, 能夠降低水化產物成核所需的能量壁壘, 加速水化產物的結晶過程,使得包裹殼強度較高。 同時,晶核的結構與水化產物類似,進而生成大量的新晶核,使得包裹殼密度大大增加。新生成的晶粒又具有巨大的比表面積,在后期發展中,晶體不斷生成。 晶體不斷增加,使得體系更加致密,強度不斷增長[14]。

4 結論

1)硅溶膠、樹脂類強化劑、硅酸鹽類強化劑A、硅酸鹽類強化劑B 4 種液體強化劑均能改善煤矸石的強度,硅酸鹽類強化劑B 質量分數為6%時,強化效果最佳,但對耐水性改善不明顯;樹脂類強化劑質量分數為10%時,強化效果較好,對耐水性改善較好,但用量大、成本高成為主要限制因素。 2)在液體強化后的煤矸石基體表面包覆快凝型修補材料、硅酸鹽類防水材料、水泥和某尾礦的混合物,能明顯提高煤矸石的耐水性,但對煤矸石的強度影響不大;快凝型修補材料和硅酸鹽類防水材料用量較大時,形成的外殼容易脫落,用量較少時,強化效果較差;隨著水泥和某尾礦包覆量的增加, 煤矸石的強度和耐水性都能提高,在包覆量為25%時較合適。 3)在質量分數為6%的硅酸鹽類強化劑B 中外摻入0.7%的土壤固化劑, 能夠促進硅酸鹽類強化劑B 的作用,強化后煤矸石的干壓碎值為20.73%,比原狀煤矸石降低了44.4%。 4)當水泥與某尾礦的質量比為1∶1.2,粘結劑為粉體質量28%的自來水、外摻水泥質量1%的高效聚羧酸減水劑, 對煤矸石包覆處理后效果較佳, 強度提高50%左右, 耐水性約提高85%。5)經液體強化、固體尾礦包覆處理后的煤矸石用作集料, 水泥砂漿的強度高于原狀煤矸石水泥砂漿的強度。