煤礦JKB 型提升機鋼絲繩張力自動平衡裝置的優化分析

任曉雨

(潞安集團常村煤礦,山西 長治 046000)

引言

在礦井提升機中,鋼絲繩是一個比較重要的牽引物料設備,其直接影響著提升設備的安全性。當鋼絲繩兩端的配重不合理時,將會直接導致兩側的拉力失衡。因此可以設置自動平衡裝置,從而避免兩側張力不平衡的現象。通過分析JKB 型提升機鋼絲繩自動調節裝置發現,還可以對該裝置的中板以及側板結構進行優化,從而進一步有效地降低兩側張力的差異率。在對調研資料進行分析的過程中,假如兩側的張力差異率低于10%,可以有效地優化提升機的使用時間,從而可以防止鋼絲繩斷裂,極大地提升了煤礦的安全生產水平。

1 JKB 型提升系統的組成

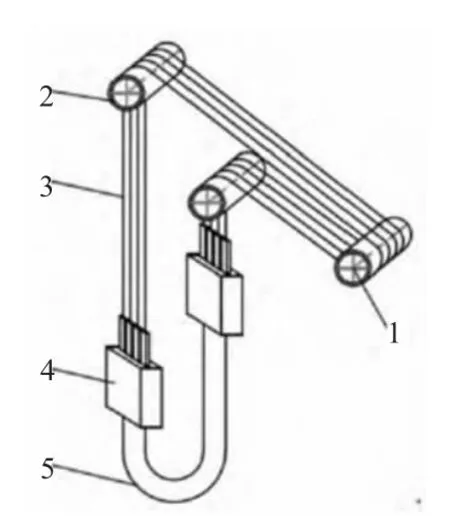

JKB 型提升機選用落地式多繩摩擦式提升機,其扮演著煤炭運輸的角色,對煤礦開采起著非常重要的作用,圖1 為該提升機的結構示意圖。此落地式提升機有主導輪、鋼絲繩、提升容器等,與此同時在該裝置中安裝了自動平衡裝置。

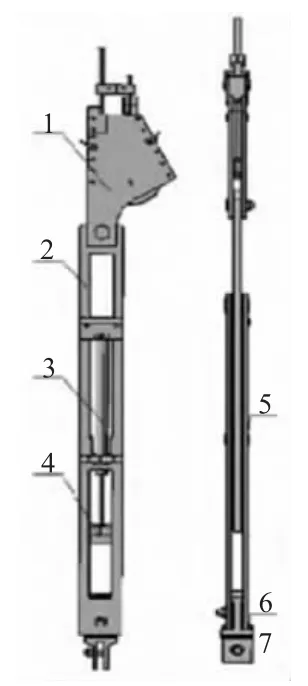

經過調研發現該類型的提升機在工作過程中,往往容易受到其他設備振動的影響,與此同時在安裝時由于安裝精度不達標,經過長時間的使用之后會對金屬部件造成影響,最終影響鋼絲繩的受力情況,為此必須提升張力自動調節裝置,圖2 為JKB型提升機張力自動調節裝置。

在對鋼絲繩之間的壓力值進行調整時,該設備選用張力自動調整以及液壓調節的方式來調節設備。假如一側的鋼絲繩張力比較大,那么可以借助中板、側板將力進行傳遞,同時液壓缸開始壓縮,在連桿的作用下使得一側的張力變小。同時,當另一側的張力變小時,懸臂干就會收縮,從而使得兩側張力達到平衡。由此可以看出,中板和側板結構能夠有效地促使兩側鋼絲繩受力平衡,從而可以對中板與側板進行優化處理,進一步提高設備平衡性的調整[1-3]。

圖1 落地式多繩摩擦式提升系統示意圖

圖2 JKB 型提升機張力自動調節裝置

2 鋼絲繩張力特性分析

為了能夠更好地強化張力自動調整水平,首先對JKB 型提升機鋼絲繩的變化情況進行探究,采用AMESim 軟件進行仿真分析,模擬張力自動平衡裝置調整張力,下頁表1 為張力自動平衡裝置的參數。

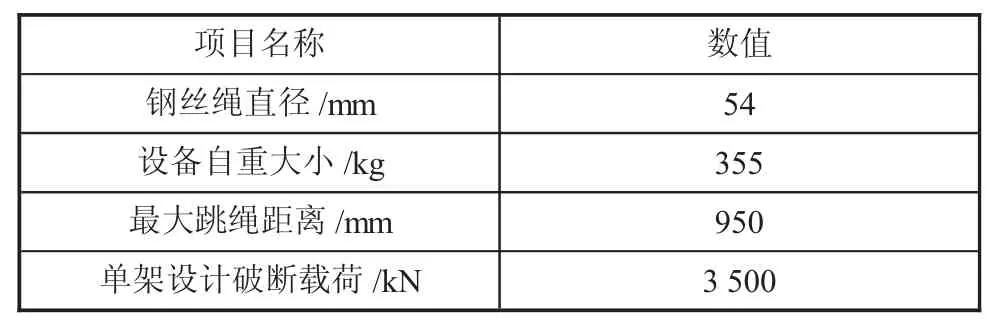

表1 JKB 型提升機鋼絲繩張力自動平衡裝置參數表

測試點為轉向軸與鋼絲繩接觸的四個位置,四個點在滾簡軸向均勻分布,圖3 為鋼絲繩的張力曲線測試數據(圖中4 條曲線幾乎重合)。通過分析可以發現,張力逐漸減小,假如鋼絲繩尾繩長度逐漸減小時,首繩的長度會逐漸增加,由此可以看出,提升系統下放測的載荷變小會引起滾筒與分離點位置鋼絲繩的張力降低。整個波形圖不平滑,存在突變的位點,對這些點進行分析可以看出,鋼絲繩在受到載荷的作用下,使得鋼絲繩的張力出現突變,可是由于設定自動調整裝置使得張力又重新回到正常值。

圖3 滾筒與提升鋼絲繩分離點處鋼絲繩張力

3 結構優化分析

3.1 三維模型的建立

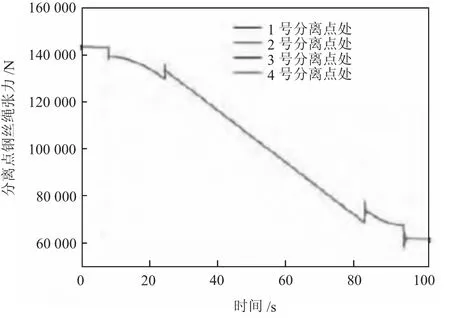

借助ANSYS 仿真軟件對中板和側板的結構模型進行最優解數據分析,從而找到中板和側板的最優的解,可以有效地降低兩者之間的體積,以及降低成本,可以進一步優化張力自動調整的性能。圖4 為PRONE 建模軟件建立中板和側板的三維模型。

3.2 仿真模型的建立及定義

3.2.1 初始仿真模型的建立

對中板及側板所選用的材料進行參數設備,彈性模量為2.05×105MPa,相應的泊松比為0.3,對應的屈服強度設置為1 250 MPa。在ANSYS Workbench設置四面體4 節點網格,將其當做張力自動裝置網格,網格參數設置為20 mm×20 mm×20 mm。可以對部分零碎的部件進行簡化,同時將其質量進行重新配置。依據工作需要,定義中板及側板的邊界條件,可以把板的兩側作為有效約束,與此同時需要在最惡劣的環境下考慮靜力學問題。

圖4 張力自動平衡裝置的中板和側板

通過分析優化前中板與側板的應力情況可知,鋼絲繩張力自動平衡板所能承受的最大應力為52.113 MPa,而側板最大應力可以達到28.456 MPa。通常力分布于兩翼,可以借助仿真軟件得到相應的最優解。

3.2.2 優化結果數據選擇

可以借助ANSYS 仿真軟件找到自動張力平衡裝置的參數進行優化,同時找到多種組合參數,充分結合中板及側板相應的強度、質量以及對應的應力分布情況,表2 為相應的優選出結果。

表2 中板及側板優化候選情況表

3.2.3 優化后的結構仿真分析

以優化得到最優解為參數,再次進行建模,依據初始仿真的條件設定參數,對優化前后的應力分布情況進行比較。

通過分析優化后中板與側板的應力情況可知,中板多對應的最大應力可以達到42.966 MPa,而相應的側板最大應力可以達到18.523 MPa,由此可以看出應力下降比例分別為23.6%和15.99%,同時兩者應力相對均勻,從而達到中板及側板輕量化設計的需要。

3.2.4 鋼絲繩磨損量檢測

將最優解的中板及側板結構設置在張力自動平衡裝置中進行應用。經過一段時間的使用對鋼絲繩的四周進行檢測,在一個周期內磨損量小于1.8 mm,與原有的張力自動平衡裝置進行比較發現,鋼絲繩兩側的張力下降到3.62%,由此可以斷定其可以有效地提高鋼絲繩的使用壽命,因此優化結果能夠達到預期的而要求。

4 結語

經過查閱大量的文獻發現中板及側板是張力自動平衡裝置的重要單元,因此可以對其進行有限元分析,找到最優解,從而可以有效地降低鋼絲繩的磨損率,同時將最優的中板及側板應用到實踐中,經過實踐發現其不僅可以有效地優化不平衡性,而且可以避免鋼絲繩的磨損,從而可以極大地提高煤礦行業的開采效率。