井下巷道頂板礦壓控制及協同綜采技術研究

申虎威

(長治市煤礦技術服務中心,山西 長治 046000)

引言

某礦復雜地質條件下的煤層埋深為620 m,煤層的平均厚度為2.45 m,厚度變化較大,屬中厚煤層,其可采性指數為0.94,厚度變異系數為35.8%,煤層穩定性程度經屬大部可采的穩定煤層,含夾矸0~2 層,結構相對復雜,頂板主要為石灰巖、砂質泥巖、粉砂巖、泥巖;底板為砂質泥巖、泥巖、鋁土泥巖。礦物質以分散狀黏土礦物為主,含量約占7.3%~15.7%,平均11.6%,含少量細胞充填狀及極少量塊狀黏土礦物。

在綜采作業過程中由于井下地質條件較為復雜,在綜采擾動和頂板來壓作用下巷道頂板的礦壓顯現劇烈,導致頂板垮落、巷幫變形等,不僅嚴重影響了井下綜采作業的安全性而且需要頻繁對危險區域進行加強支護,給煤礦井下的綜采作業效率造成了嚴重的影響。因此在對井下礦壓顯現原因進行分析的基礎上,提出了一種新的井下頂板礦壓控制和綜采安全技術。

1 預裂爆破方案

根據煤礦井下的實際地質情況,結合松動爆破的實際需要,決定采用不耦合裝藥爆破[1]方案,合理地確定爆破孔和裝藥的直徑對于確保超前預裂效果具有十分重要的意義,根據實際經驗在井下爆破時的單位炸藥消耗量q=0.4 kg/m3,根據井下巖層物理特性和長期爆破經驗,確定爆破時每米炮孔的裝藥量[2]:

式中:R 表示爆破后的松動半徑,根據實際測定,取1.5。

將數值代入公式得:Qm=3.08 kg/m。

根據爆破藥的密度及爆破時的每米裝藥量,可計算出進行爆破時的爆破藥直徑[3]:

式中:ρ 為爆破藥的密度取1 125 kg/m3。

將數值代入公式得d=59.1 mm。

考慮實際爆破時需留有一定的余量,因此將爆破藥的直徑設置為60 mm。

一般爆破孔的直徑為裝藥直徑的1.25 倍,因此井下預爆破孔的直徑設置為75 mm。

結合煤礦井下實際情況,確定在綜采面液壓支架尾部頂板處設置一排預裂爆破孔,炮眼布置結構如圖1 所示。

井下綜采面的斜坡段的長度為269 m,根據計算結果共設置了18 個預裂爆破孔,其中第一個爆破孔的中心和綜采面左側腰線齊平,預裂爆破孔的深度設置為15 m,預爆破孔的直徑設置為75 mm,爆破藥的裝藥長度設置為6 m,密封段的長度設置為8.8 m,在預裂爆破孔的底部設置200 mm 的空間,用于設置爆破雷管。爆破孔鉆進時的角度要和頂板保持60°的夾角。各個炮孔間的距離設置為3 m。第2 號到第18 號炮孔的深度設置為25 m,預爆破孔的直徑同樣設置為75 mm,下端留出200 mm 作為設置爆破雷管的空間,該處的炮孔設置時應和頂板方向呈45°的夾角,保證不同巖層的爆破可靠性。

該頂板預裂爆破方案的優點在于能夠根據井下的實際地質情況,靈活的選擇爆破位置和時間,同時爆破控制設置靈活性高,爆破效果好,能夠有效阻斷礦壓波動路徑,確保綜采面頂板的穩定性和可靠性,進而保證井下綜采作業的連續性,滿足提升綜采效率的需求。

2 液壓支架初撐力的調整

由于煤礦井下綜采作業過程中高強度的開采極易導致頂板的滑落失穩,引起頂板的穩定結構被破壞,因此需要合理地調整液壓支架的初撐力和支護阻力[4],形成穩定的圍巖承載結構,保證巷道頂板穩定性,以煤礦井下液壓支架為對象,其支護阻力為8 000~1 600 kN,在確定液壓支架的最佳初撐力時,對初撐力與支護阻力的比值分別為0.4、0.5、0.6、0.7、0.8 的情況下巷道頂板的下沉量進行監測,結果如圖2 所示。

圖2 不同初撐力情況下的頂板下沉量

由實際監測結果可知,隨著支護阻力的增加,不同的初撐力與支護阻力比值的情況下的頂板下沉量均呈現下降的趨勢,初撐力/支護阻力越大頂板的下沉量越小,由于實際工作過程中液壓支架的支護阻力越大,對支架的使用壽命會造成一定的影響,因此煤礦井下液壓支架在使用時的初撐力與支護阻力的比值通常會被限定在0.7。在對液壓支架的初撐力選擇時,根據所使用的液壓支架的不同,將初撐力與支護阻力的比值設定為0.6~0.7,可有效地保證井下巷道頂板的穩定性和綜采作業的安全性。

3 井下協同綜采安全技術

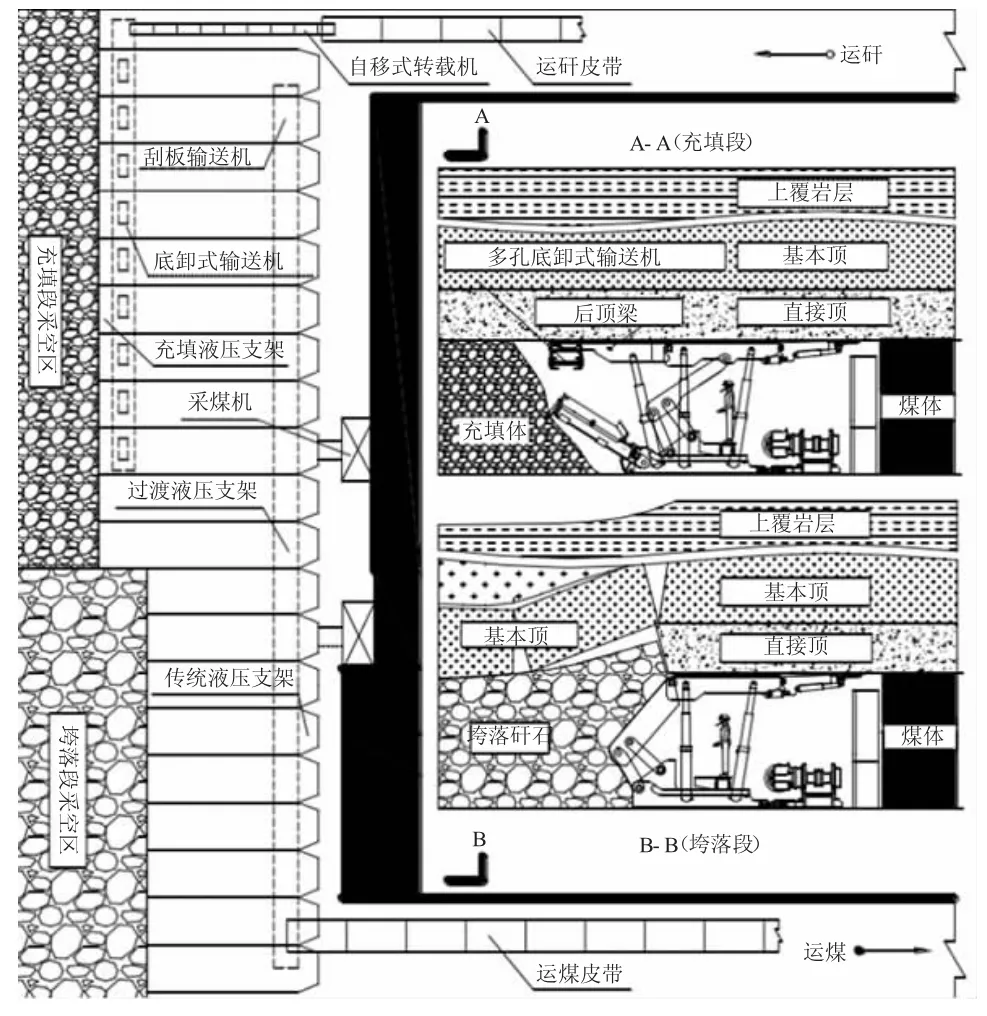

在采用預裂爆破方案及液壓支架初撐力調整方案后,能夠大幅增加井下綜采作業效率,但由于爆破后會導致巷道部分區域存在松動,因此傳統的串行式的綜采技術方案在綜采效率和安全性方面均無法滿足需求。結合煤礦井下的實際情況,提出了一種新的井下協同綜采技術,煤礦井下綜采面協同綜采布置結構如圖3 所示[4]。

圖3 煤礦井下協同綜采布置結構示意圖

為了滿足井下頂板控制需求,煤礦井下綜采面包括了垮落段和充填段兩個部分,在垮落段采用傳統的液壓支架支護,在充填段則同時使用過渡液壓支架、充填液壓支架共同作業,在綜采面的前側共用一組采煤機和刮板輸送機來滿足綜采作業需求,在巷道的后側由充填液壓支架進行充填作業,實現了綜采面的充填并行作業。根據實際使用經驗,在協同綜采作業過程中綜采面上采煤段的長度和充填段的長度可以進行靈活調整,以滿足充填效率和安全性的需求,根據在井下的實際測定,當綜采長度和充填長度比為7∶3 時能夠獲得最佳的綜采平衡率。

4 礦壓控制和協同綜采技術應用情況

該井下巷道頂板礦壓控制及協同綜采安全技術在某礦投入應用以來,對2019 年4 月到2019 年6月以來綜采面的礦壓顯現情況進行統計,頂板來壓的步距約為47.3 m,頂板來壓時的強度均在液壓支架的工作阻力范圍內,綜采面的壓力顯現明顯減弱,巷道頂板完整,未出現片幫、頂板垮落等異常,有效地避免了井下綜采作業過程中礦壓波動導致的礦壓事故,同時由于井下綜采安全性的提升,減少了事故導致的停產,使煤礦井下綜采作業效率提升了11.4%以上。

5 結論

1)通過預裂爆破方案和調整液壓支架的初撐力能夠顯著降低礦壓波動下的頂板下沉量,確保巷道頂板的安全性;

2)當綜采長度和充填長度比為7∶3 時能夠獲得最佳的綜采平衡率,使煤礦井下綜采作業效率提升了11.4%以上。