發煙硫酸汽車裝車系統的自動化改造

林仁華

(紫金銅業有限公司,福建龍巖 364204)

紫金銅業有限公司(以下簡稱紫金銅業)硫酸廠現有一條100kt/a發煙硫酸生產線,產出的發煙硫酸送往發煙硫酸庫儲存并進行汽車裝車銷售。利用酸罐與裝車點的地勢落差裝車,發煙硫酸由輸酸管道流經手動切斷閥、氣動切斷閥、裝酸鶴管和防溢流裝置對槽車進行充裝。人工操作裝車過程中存在以下問題:

1)發煙硫酸是危險化學品,嚴禁超載運輸,在充裝過程中一旦發生充裝過量,處理起來比較麻煩。裝酸鶴管配備防溢流裝置,該裝置液位檢測點高低不能自由調節,不能控制槽車充裝量。

2)裝車時發煙硫酸霧濃,防溢流檢測探頭存在著誤報等因素。

3)充裝槽車時,靠人工查看裝車的硫酸液位來控制裝酸量,工人勞動強度大,同時存在較大安全風險。

4)不能自動記錄充裝車次,也無法及時了解裝車發售發煙硫酸質量等數據。

為防止裝車時發生溢流泄漏、降低人員的勞動強度并有效保證人員安全、限制發煙硫酸超載裝車運輸、提升企業自動化控制水平,紫金銅業改造安裝了2套發煙硫酸汽車自動裝車系統。

1 基于PLC控制的發煙硫酸自動裝車系統

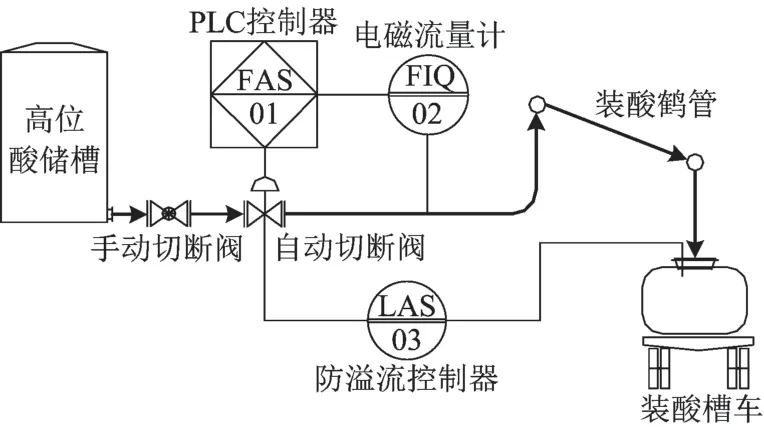

紫金銅業在原有自動切斷閥后裝酸管道上合適位置增裝了1臺一體式電磁流量計,增加了1臺帶觸摸屏的PLC控制箱,構成了發煙硫酸自動裝車系統。PLC控制器控制自動切斷閥打開,發煙硫酸儲罐的發煙硫酸通過裝酸管道依次流向手動切斷閥、自動切斷閥、電磁流量計和裝酸鶴管,向槽車進行定量充裝。裝車質量達到預設值時,自動關閉裝酸閥門,裝車完成。自動裝車系統設有防溢流與靜電接地設施,可有效地防止溢車、靜電打火現象[1]。裝酸鶴管端部帶有液位檢測探頭,一旦發生溢流,防溢流控制器將切斷閥門,并報警。

發煙硫酸自動裝車系統工作流程見圖1。

圖1 發煙硫酸自動裝車系統工作流程

該自動裝車系統具有以下特點:

1)采用橫河智能化一體型AXG電磁流量計作為發煙硫酸充裝流量的檢測裝置,該電磁流量計完全滿足自動裝車系統要求。

2)利用現有的庫存配件,PLC選用西門子的S7-200系列的CPU 224XP。西門子S7-200系統可靠性高、編程簡單、維修方便、通用性強。自帶有2路模擬量輸入和1路模擬量輸出,使用比較方便。由PLC控制的發煙硫酸自動裝車系統,相對于單片機式的定量裝車控制儀,其功能更強大,穩定性好。

3)觸摸屏選用Weinview的MT8101iE。觸摸屏與PLC串口通信連接,把裝車需要設置設定的控制參數傳給PLC處理,PLC把流量等數據傳至觸摸屏進行顯示并進行數據的記錄和操作。

4)裝酸自動切斷閥是原有的氣開式氣動閥,它接受PLC控制器的控制進行閥門開啟和關閉的動作,并把開到位和關到位的開關信號送至PLC控制器。

5)裝酸鶴管成套配置的防溢流裝置,液位超過允許高度時,裝在鶴管上部的防溢流液位開關聯鎖動作,發出控制信號至PLC控制器,關閉裝酸閥門停止裝酸,避免硫酸溢出,并報警提醒。

2 發煙硫酸自動裝車系統主要參數設置

汽車槽罐車裝酸量一般設定在30 t左右,發煙硫酸密度按1.89 t/m3計,該系統電磁流量計最大量程設為72 m3/h,每個脈沖對應0.020 m3。電磁流量計主要參數設置見表1。

表1 電磁流量計主要參數

3 發煙硫酸自動裝車系統控制過程

發煙硫酸自動裝車系統控制線路見圖2,操作界面見圖3。

圖2 自動裝車系統控制線路

圖2 中,S1為閥門開到位開關,S2為閥門關到位開關,S3為溢流開關,SB3為試驗按扭,KA2為閥門開到位指示,KA3為閥門關到位指示,KA4為報警指示。

發煙硫酸自動裝車系統控制過程如下[2]:

1)電磁流量計的累積流量以脈沖的形式傳送至PLC控制的高速計數端子I0.0,瞬時流量信號以4~20 mA電流的形式經500 Ω電阻轉換為2~10 V的電壓信號傳送至PLC控制器的AIW0端口。

2)PLC控制器接收并處理電磁流量計傳遞的流量信號,其中脈沖信號進入計數器計數,當計數器計數值達到預設的裝車質量時,關閉中間繼電器KA1,從而關閉自動切斷閥,裝車完成。瞬時流量信號經PLC控制器的A/D轉換和運算處理后于觸摸屏顯示瞬時流量。

3)觸摸屏與PLC控制器的串口進行通信連接,裝酸需要設置或調整的控制參數及操作指令由觸摸屏輸入,傳給PLC控制器進行處理。PLC控制器把流量等數據傳至觸摸屏進行顯示,并對操作數據和流量等數據進行記錄存檔。

4)裝酸自動切斷閥接受PLC控制器的控制,進行開啟閥門和關閉閥門的動作,并把開到位和關到位的開關信號送至PLC控制器。在PLC發出打開自動切斷閥的信號后,PLC未收到自動切斷閥開到位信號,自動將自動切斷閥關閉,停止裝車作業并報警。

5)裝酸鶴管成套配置的防溢流裝置檢測到溢流信號(開關量),防溢流裝置自動報警,并把溢流信號傳送至PLC控制器,由 PLC控制器關閉自動切斷閥,并進行報警記錄。

6)開始裝酸前現場需要在觸摸屏上確認“裝酸設定量”的值(見圖3),按觸摸屏“清零”按鈕將“裝酸計數量”清零;按下“裝酸”按扭SB1,中間繼電器KA1閉合,自動切斷閥閥門打開,開始裝酸。當PLC控制器接收到累計脈沖,計數到“裝酸設定量”的值時,PLC控制器斷電中間繼電器KA1,自動切斷閥關閉,裝酸完成。裝酸中途如果遇到問題,按 “停止”按鈕SB2,閥門關閉;“裝酸計數量”暫停計數,注意不要按“清零”按鈕。問題處理完后,按“裝酸”按鈕SB1,閥門打開,繼續裝酸,“裝酸計數量”繼續增加。該自動裝車系統設有“急停”開關SA,特殊情況下,不經過PLC控制器,直接關閉自動切斷閥,停止裝車作業并報警。

圖3 操作界面

計量和裝酸控制部分程序如下:

該自動裝車系統其他功能如下:

1)系統校正功能。因發煙硫酸密度隨季節、環境溫度等因素變化而變化,當“裝酸計數量”與實際過磅量差距較大時,需要適當調整“煙酸密度”的設定值。

2)歷史記錄功能。觸摸屏“歷史記錄”頁面按時間倒序記錄了系統進行清零、裝酸、停止、急停、開關液位保護、開關煙酸閥門等主要操作的時間記錄,還有裝車時間、次數和累計質量等數據的保存,必要時可在此頁面對操作過程進行查看。

4 實際使用效果

隨機抽取某天w(H2SO4)104.5%發煙硫酸自動裝車數據(見表2),其中實載量是罐車裝酸后質量減去罐車質量后的數據。該自動裝酸的控制精度高,取得了預期的效果。

表2 自動裝車數據

5 結語

該發煙硫酸自動裝車系統不僅裝車效率高,避免了少裝或多裝的現象,還降低了工人的勞動強度,安全性提高,環保性好,大大提高了管理水平。通過半年多的運用,自動控制系統達到了預期的效果。后期還可以增加溫度檢測,把溫度值送入PLC的AIW1端口,進行溫度補償,使裝酸質量的控制更加準確。為防止裝車過程中產生水擊現象和沖量現象,還可以通過更換自動切斷閥的執行機構、加裝智能閥門定位器、利用PLC的模擬量輸出端口,實現對閥門開啟和關閉的多段控制,使裝酸過程控制更加精準。