基于現場試驗的大跨連續梁橋靜動力性能

王浩,孫強

(中國市政工程東北設計研究總院有限公司,吉林 長春 130021)

0 引言

橋梁結構現場荷載試驗是對橋梁結構工作狀態進行直接測試的一種鑒定手段,是反映橋梁結構承載能力最直接有效的方法[1-2]。通過現場加載試驗并對試驗實測數據進行綜合分析,檢驗橋梁結構的設計與施工質量,確定工程的可靠性,為交竣工驗收與質量評定提供技術依據。通過靜力荷載試驗獲得橋梁結構的實際工作狀態,評價其在設計荷載作用下的靜力受力性能;通過動力荷載試驗獲得橋梁結構的動力特性等參數,驗證橋梁結構的動力特性是否正常[3-4]。其中,靜力荷載試驗主要是依據橋梁結構相關技術資料,確定結構材料特性和截面幾何特性參數,利用有限元分析軟件建立結構模型,根據橋梁結構受力及構造特點,選取具有代表性橋跨作為試驗跨,進行應力(應變)、撓度等測試。動力荷載試驗主要是考察橋梁結構固有的自振特性和結構抵抗汽車動力荷載受迫振動的能力。

1 工程概況

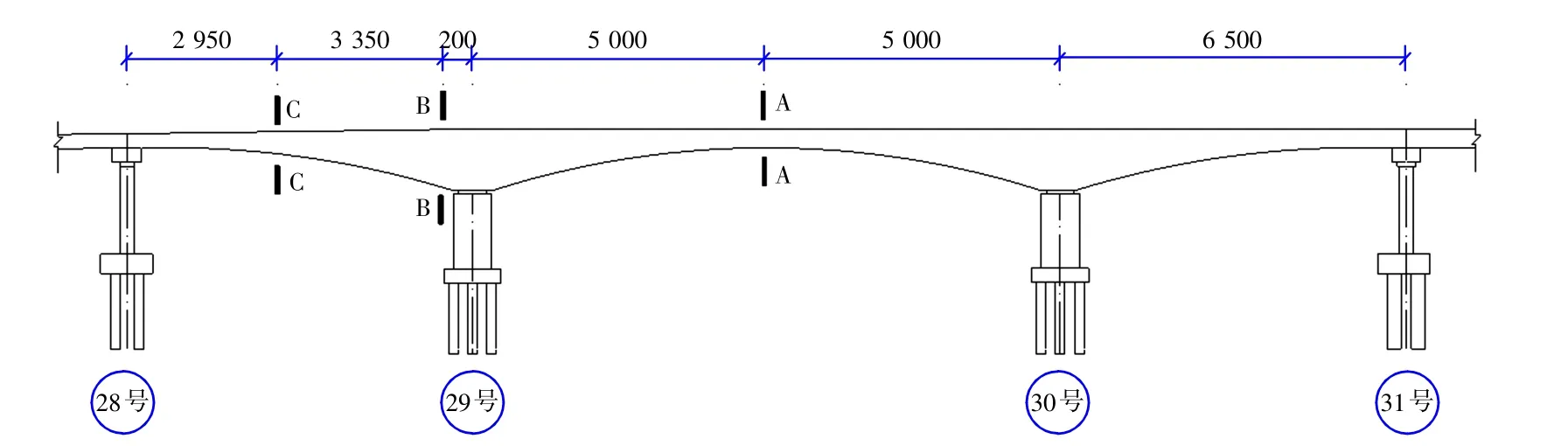

橋梁上部結構為(65+100+65)m變截面預應力混凝土連續箱梁(圖1),三向預應力體系,單箱單室斷面,采用掛籃懸澆施工。箱梁頂板寬14.25 m,底板寬7.25 m,兩側懸臂翼緣板寬3.50 m,箱梁頂板設置2%的單向橫坡。箱梁根部梁高5.80 m,跨中及邊跨現澆段梁高2.50 m,其余梁段箱梁高按二次拋物線變化。箱梁腹板厚40 cm,頂板厚28 cm,在0號塊設置2.50 m厚橫隔梁。箱梁底板厚度變化采用二次拋物線,由箱梁根部80 cm漸變至跨中28 cm。下部結構主墩為薄壁墩,邊墩為帶蓋梁的空心薄壁墩,鉆孔灌注樁基礎。橋面鋪裝為10 cm厚瀝青混凝土。

主要技術標準:

1)橋梁寬度:2×14.25 m(含1.75 m寬人行道);

2)設計荷載:公路-I級,人群3.5 kN/m2;

3)混凝土強度等級:箱梁C50,墩身及蓋梁C30,承臺及樁基C25;

4)設計為單幅兩車道,設計偏載系數為1.15,動力系數為1.05。

圖1 橋型布置圖(cm)Fig.1 General arrangement of bridge(cm)

2 靜力性能測試

2.1 現場靜載試驗方案

根據JTG/T J21-01—2015《公路橋梁荷載試驗規程》要求[5],橋梁的靜力荷載試驗按照荷載效率η(對于成橋荷載試驗,0.85≤η<1.05)來確定現場試驗加載的荷載。采用橋梁專用有限元軟件建立空間有限元模型,模型尺寸按照橋梁結構實際尺寸模擬,模型共劃分為245個節點和236個空間梁單元,采用該模型進行試驗荷載內力、試驗荷載反應和自振特性的分析計算。

根據內力包絡圖及橋型特點,選取圖1所示的3個截面(A-A中跨跨中最大正彎矩截面、B-B墩頂附近最大負彎矩截面、C-C邊跨最大正彎矩截面)作為此次荷載試驗的控制截面。采用汽車加載來等效設計荷載,同時為節約試驗耗時,需要對加載工況盡量進行優化[6]。經計算,需要10臺重約350 kN的三軸重車通過2次加載即可滿足要求。本次試驗的具體工況與相應荷載效率及試驗內容見表1。

表1 試驗工況、加載效率與試驗內容Table 1 Test conditions,load efficiency and test contents

2.2 撓度測試

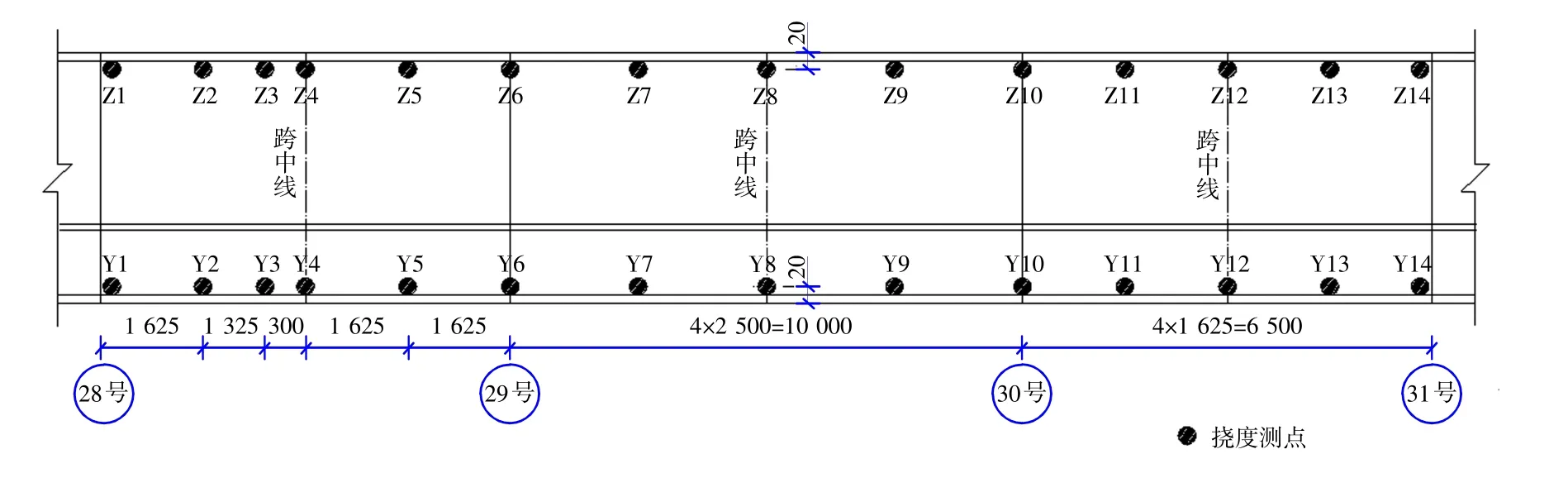

橋梁撓度觀測點布置在橋面,撓度測點共28個,編號分別為Z1~Z14,Y1~Y14,具體布置情況如圖2所示。撓度采用瑞士徠卡DNA03高精度電子水準儀進行測量。

圖2 橋面撓度測點布置圖(cm)Fig.2 Layout of bridge deck deflection measurement points(cm)

工況1與2滿載時,試驗橋跨的實測彈性撓度與相應理論計算撓度曲線如圖3所示,圖3中撓度向下為正且均已對支座沉降進行了修正;跨中撓度測點實測值與理論值的η-f(加載效率-撓度)關系曲線如圖4所示。

圖3 試驗荷載作用下的撓度變化曲線Fig.3 Deflection curve under test load

由圖3與圖4可得出,實測撓度曲線與理論計算撓度曲線的變化規律一致,且均小于理論值,說明結構的實際剛度要優于設計;試驗橋跨的實測撓度隨現場荷載的增加呈線性變化,表明結構處于彈性工作范圍。

圖4 試驗荷載作用下跨中撓度測點η-f關系曲線Fig.4 η-f curve of midspan deflection measurement points under test load

2.3 應變測試

應變測試斷面選在A-A、B-B、C-C(如圖1所示)截面底面和側面布置,各截面均布置12個應變測點,合計共36個測點。應變采用江蘇東華DH3819無線靜態應變測試系統配以BX120-80AA混凝土應變片進行測量。各工況滿載時,試驗橋跨控制截面測點實測彈性應變沿梁高的分布情況見圖5。

圖5 控制截面應變分布圖(με)Fig.5 Strain distribution of control section(με)

由圖5中可以看出,試驗橋跨的實測應變沿梁高呈線性變化[7-8],A-A、B-B、C-C控制截面實測數據擬和的中性軸至梁底的距離分別為159.1 cm、325.7 cm、170.8 cm,與其理論計算的中性軸至梁底的距離160.2 cm、325.3 cm、170.3 cm基本一致,說明結構實際受力狀況良好,與設計理論吻合很好,達到設計目的。

2.4 靜力性能評價

各加載工況下,橋面主要測點的撓度與控制截面的應變實測值與理論值見表2,表2中應變為控制截面梁底面測點的平均應變值,撓度為該控制截面處橋面的撓度值。

從表2中可得出,試驗橋跨的3個控制截面的撓度與梁底面應變的校驗系數在0.69~0.81之間,滿足《公路橋梁荷載試驗規程》的要求,表明結構設計合理,結構的實際強度與剛度滿足設計荷載要求,且有一定的安全儲備;本次試驗卸載后的殘余值均較小,撓度與應變的相對殘余為0.2%~9%,最大值為9%發生在B-B控制截面(墩頂附近截面)的梁底應變,遠小于《公路橋梁荷載試驗規程》要求的20%,表明橋梁處于彈性工作狀態;試驗橋跨滿載時控制截面的撓度最大實測值分別為28.64 mm(中跨截面)、15.02 mm(邊跨截面)均小于JTG 3362—2018《公路鋼筋混凝土及預應力混凝土橋涵設計規范》要求的[f]≤l/600=166.67 mm(中跨)、108.33 mm(邊跨)允許撓度,表明結構的剛度與強度滿足設計與使用要求,橋梁結構整體靜力性能良好,承載能力滿足要求。

3 動力性能測試

3.1 現場動載試驗方案

采用環境激勵法(地脈動)與強迫振動法(無障礙勻速跑車、有障礙跳車試驗)等方法對橋梁結構進行動力荷載試驗,采用北京東方所INV3062T0動態信號采集和分析系統配以941B型超低頻無源伺服拾振器測試橋梁的自振頻率與阻尼比、動力增大系數(沖擊系數)等動力性能參數,以評價橋梁結構實際動力性能。

加速度傳感器(用于測試梁的自振頻率與阻尼比)及動撓度(用于測試橋梁的動力增大系數)測點布置如圖6所示。其中,D1~D9為垂直拾振器,布置在各跨的跨中與四分點,動撓度測點布置在中跨跨中箱梁梁體的左側面,弓形障礙物(用于跳車試驗)布置在中跨跨中的橋面上。

圖6 橋梁動載試驗測點布置圖(cm)Fig.6 Measurement points of dynamic load test(cm)

3.2 自振頻率測試

對環境激勵、跑車、跳車等不同工況下拾振器采集的加速度時程信號進行FFT處理分析,識別結構的自振頻率與阻尼比。橋梁結構前三階豎向實測自振頻率與相應的理論計算頻率見表3。

表3 不同工況下實測頻率測試結果Table 3 Measured frequency results under different working conditions

從表3中可看出,不同測試方法獲得的自振頻率較為接近,橋梁前三階的豎向實測頻率均大于理論計算頻率,表明試驗橋跨結構實際剛度大于理論剛度,結構整體剛度良好;此外,通過對加速度實測信號分析獲得的實測阻尼比為1.178%~2.125%,表明結構在受到外界激勵時屬于小阻尼振動[9]。

3.3 動力增大系數測試

利用動撓度儀采集橋梁結構在跑車、跳車等不同汽車動力荷載工況下結構受迫振動的動撓度時程曲線,通過對時程曲線分析拾取最大與最小值計算得到結構實測的動力放大系數。不同工況下,橋梁結構的動力增大系數如表4所示。

表4 不同工況下動力增大系數測試結果Table 4 Dynamic increase factor results under different working conditions

從表4中可看出,不同工況下,結構的動力增大系數在1.006~1.051之間,總體較小,表明結構實際行車舒適性較好[10],但是,有障礙的跳車試驗的動力增大系數明顯比勻速跑車試驗要大得多,表明橋面的平整度對行車舒適性影響較大,需要注意后期運營過程中的保養,保證橋面平順。

4 結語

以大跨度連續梁橋為工程實例進行了現場荷載試驗,主要包括不同靜力荷載工況下的撓度與應變測試,跑車、跳車與地脈動等動力試驗工況下的自振頻率與動力增大系數等參數測試,得出以下主要結論:

1)加載過程中試驗橋跨的實測撓度隨現場荷載的增加呈線性變化,同時試驗卸載后的殘余值均較小,表明結構處于彈性工作范圍;控制截面實測數據擬和的中性軸至梁底的距離與理論計算吻合較好,表明結構實際受力狀況良好。

2)試驗橋跨控制截面的撓度與應變的校驗系數滿足規范要求,表明結構的剛度與強度滿足設計與使用要求,承載能力滿足要求。

3)不同測試方法獲得的自振頻率較為接近且均大于理論計算頻率,表明試驗橋跨結構實際剛度大于理論計算值;結構動力增大系數總體較小,表明橋梁結構的行車舒適性較好,但是需要注意后期運營過程中的保養,以保證橋面的平順性。