黃金尾礦建材化利用的研究現狀及展望

孫旭東 劉曉敏 龔 裕 吳玉鋒 周廣禮 潘德安

(北京工業大學材料科學與工程學院,北京100124)

隨著人類對黃金資源的不斷開發利用,黃金尾礦排放量日益增加,傳統的處理方法主要是堆存法,此方法不僅占用大量土地,而且容易產生粉塵和滲漏,對大氣、水體和土壤等造成嚴重污染[1]。為解決金尾礦堆積所帶來的環境問題,人們一直在尋求各種解決方案,進行金尾礦綜合利用研究,包括金尾礦中有價元素的提取、金尾礦礦山回填、金尾礦復墾等[2]。近年來,礦山金品位逐漸降低,尾礦的價值也越來越低,人們開始將金尾礦處理重心放在功能化建材制備上,包括金尾礦制磚、水泥、混凝土、微晶玻璃、陶粒和陶瓷等[3-4],并且取得了一定的成果。與無害化處理后的黃金尾礦回填或回收相比,以黃金尾礦為主要原料制備建筑材料不僅可以消耗大量工業固體廢棄物,減輕環境承載壓力,而且具有可觀的經濟價值和良好的發展前景,全量化建材利用刻不容緩[5]。

本文將從典型黃金尾礦的主要成分及特點入手,介紹黃金尾礦制備建材的技術現狀,并結合我國目前的國情政策,重點對高值環保型綠色建材的制備進行展望,以期為黃金尾礦的綜合利用提供參考。

1 典型黃金尾礦主要成分及特點

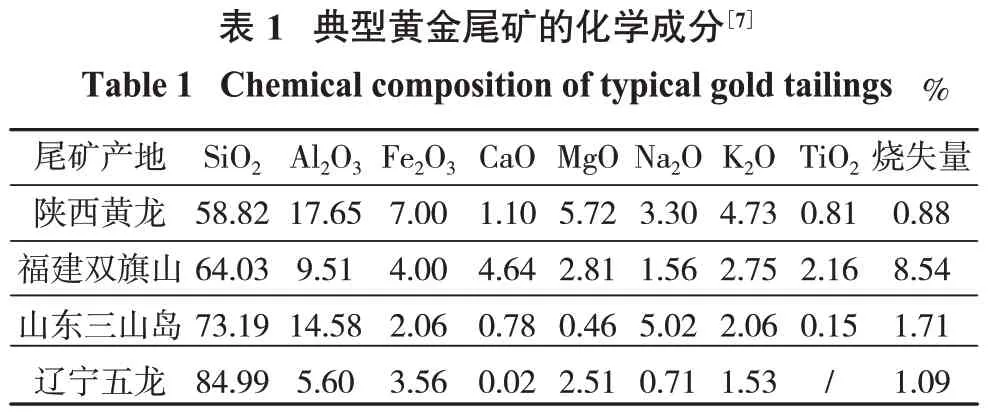

金尾礦是通過提金工藝回收金或其他有用成分后排出的固體廢物。一般情況下,黃金尾礦呈堿性,pH>10。金尾礦中含有相對較高的二氧化硅和氧化鋁,同時含有一定量的氧化鐵、氧化鈣、氧化鎂、少量貴金屬(如金、銀)、重金屬(如銅、鉛、鋅),以及殘余氰化物和浮選劑等。由于原礦性質和提金工藝的不同,金尾礦中含有價金屬元素的礦物性質和含量也會發生變化,但也有一定的共性,如礦物相通常以石英、長石、云母、黏土和殘余金屬礦物為主,礦物粒度很細,泥化現象嚴重等[6]。典型黃金尾礦的主要化學成分見表1[7]。

?

金尾礦主要特點是含有80%以上的硅鋁氧化物等無機礦物,其組分接近許多建材產品的原料成分,將其混合少量其他輔助添加劑后,就可用作許多非金屬材料的原料,再經過一定的技術處理,便可獲得較理想的建筑材料,變廢為寶,變害為利。因此,黃金尾礦的再生利用符合我國的綠色可持續發展模式,具一定的經濟效益和環境效益[8]。

2 黃金尾礦制備傳統建材現狀

2.1 制 磚

傳統建筑用磚的原料一直以燒結黏土為主,占用了大量土地資源,中國早在2005 年就正式實施了禁用實心黏土磚的政策,逐步開展以尾礦、尾渣等工業固廢為原料生產墻地磚等材料的研究,進而達到推進建筑節能的目標。根據不同的工藝,尾礦制磚可以分為燒結磚、蒸養磚和雙免磚等[9]。

2.1.1 燒結磚

與傳統燒結磚用黏土相比,金尾礦粒度更細,在降低研磨成本的同時利于特定燒結磚的制備。此外,金尾礦含有大量鋁硅酸鹽及少許微量組分,可替代大部分傳統制磚原料的同時,拓寬燒結磚的燒成溫度范圍。對金尾礦和其他添加劑等原料組分的比例適當加以調控,便可獲得各種性能的燒結磚。

粒度控制方面,張金龍等[10]用金尾礦代替長石通過低溫快速燒制燒結瓷磚。尾礦中的石英和長石等約占總重量的70%,經過除雜處理后,可作為優質陶長石的替代原料。研究結果表明,當金尾礦摻量控制在50%、尾礦粒度為100~200 目時,燒制得到的陶瓷墻地磚符合質量要求。楊永剛等[11]以黃金尾礦為主要原料,通過干壓硬塑成型制成生坯,然后燒結制成普通燒結磚。結果表明,小于0.075 mm 的金尾礦顆粒約占總量的79.57%,尾礦的最大摻量高達100%,試驗最佳成型壓力為15 MPa,最佳成型水分為8%~9%,燒結溫度為1 050 ℃,保溫時間為60 min,可以獲得抗壓強度達到MU10 的燒結磚,不會出現石灰爆裂和泛霜。微量元素調節方面,彭建軍等[12]利用貴州高鈣高鎂低硅的卡林型金礦尾礦制備燒結磚。結果表明,該金尾礦中的高鈣/鎂和低硅特性利于拓寬燒結磚燒結溫度范圍,有效避免燒結磚爆裂和泛霜問題。此外,燒結磚原料組分調節方面,梁國海等[13]以黃金尾礦為原料,與紅陶土、黃土和鐵尾礦混合制成生坯,經過工藝處理后制備燒結磚。結果表明,金尾礦:紅陶土:黃土的比例為5:4:1時,添加5%鐵尾礦的混合料具有較好的制坯性能。將混合材料的含水量控制在20%后,陳化24 h,手工練泥后,在2 MPa的成型壓力下制成坯料。在陰涼處自然干燥5 d后,可以滿足燒結工藝要求。在1 020 ℃燒結2 h,緩慢冷卻后,可生產出外觀色澤和質量良好、達到MU15 強度等級的優良燒結磚。李國昌等[14]以金尾礦為主要原料,煤矸石為造孔劑,采用模壓成型和擠壓成型的方法,在1 250 ℃燒結80 min 后,制備出性能良好的多孔透水磚。結果表明,通過調整原料組分,可以制備不同性能的透水磚,滿足不同用途的需要。對于壓制成型工藝,擠壓成型過程中適宜的原料配比為尾礦82%,煤矸石10%,膨潤土8%,高分子聚合物0.1%;對于擠出成型工藝,適宜的原料配比為尾礦75%,煤矸石10%,膨潤土15%,高分子聚合物0.1%。

上述研究表明,黃金尾礦燒結磚符合循環經濟理念,是一種替代粘土磚的綠色建筑材料。它可以替代大部分原材料,制備出吸水率低、強度高、耐酸堿、耐急冷急熱、抗凍性優異等特點的燒結磚。但是在實際生產中,燒結磚需要的能耗、熱耗高,窯爐設備的定期維護,導致成本高,產品效益低,限制了燒結磚的發展。總的來說,金尾礦制備燒結磚不僅可以減少礦山開采,保護生態環境,提高礦產資源的高值化利用,同時制備出的燒結磚能給企業帶來良好的經濟效益。

2.1.2 蒸養磚

蒸養磚適用于各類民用建筑、公用建筑和工業廠房的內、外墻,以及房屋的基礎。其最大的特點是利用蒸汽養護工藝,無需燒結,可以作為一種燒結磚的替代產品。黃金尾礦制備蒸養磚是實現尾礦綜合治理利用、消除環境污染、節約土地資源的一條重要途經。

劉心中等[15]利用黃金尾礦、生石灰,采用蒸壓養護工藝生產高質量的砌筑磚。試驗結果表明,黃金尾礦中的石英相在高溫高壓堿性溶液中有很大的溶解度和溶解速率,從而形成水化產物。大量的水化產物將石英顆粒連接在一起,使磚整體具有一定的強度。該工藝可用于生產強度達到MU20 及以上的磚。朱敏聰等[16]將自然粒級的金尾礦與石灰和石膏按一定比例混合,采用高溫蒸壓養護工藝對蒸壓磚墻材料進行試驗研究。結果表明,得到的蒸壓磚密度為1 900~2 000 kg/m3,抗壓強度符合國家標準MU15 級磚的要求。袁善磊等[17]利用工業廢金礦尾礦和粉煤灰為原料,配合其他添加劑加水混合壓制生坯,經蒸壓養護工藝后,制備金礦尾礦粉蒸壓磚,中試產品通過吉林省建材商品質量監督檢驗站檢驗,滿足MU15.0磚的要求,這為我國冶金行業黃金尾礦的綜合利用提供了新技術。

蒸壓磚是在高溫高壓條件下制成的,水化反應比較充分,磚體的強度和性能比較穩定,屬于低能耗、環保型新型建材,同時具備節能、節土的優點,其缺點也較為明顯,蒸壓磚對高溫蒸壓工藝的參數條件要求更嚴苛,產品的成型條件更高。總的來說,金尾礦蒸壓磚也是實現金尾礦建材化利用的一條重要途徑。

2.1.3 雙免磚

相比蒸養磚復雜的工藝技術而言,雙免磚生產工藝和設備較為簡單,原料經過攪拌后只需自然養護,工藝簡單易行,流水作業,一次壓制成型,免燒免蒸,節約大量能源。因此,用黃金尾礦制備雙免磚投資少,經濟效益顯著,發展前景廣闊。

錢玲[18]以黃金尾礦為主要原料,按照金尾礦:石屑:膠結料為15∶3∶2 的配方,采用半干法高壓成型方法,經自然養護制備金尾礦雙免磚。結果表明,該雙免磚強度可達C15,耐久性良好。Malatse M 等[19]采用不同比例的金尾礦、水泥和水進行混合,磚坯分別采用曬干、360 ℃烘干和24 h 水環境養護3 種不同方法進行養護,結果表明,尾礦磚最佳養護體系為水環境下,最高抗壓強度達到530 kN/m2。崔瑞等[20]根據河南靈寶礦金尾礦的基本特征,分別對利用尾礦制備燒結磚和免蒸免燒結磚進行了試驗研究,探索了性能的影響因素,并闡述了制磚機理。結果表明,在制備免蒸免燒磚的過程中,對磚試樣抗壓強度的影響順序為:水泥比>成型壓力>成型水分。

以上研究表明,利用金尾礦制備雙免磚最值得關注的問題是,由于所使用的尾礦材料缺乏塑性,需要添加更多的水泥等膠凝材料提高其塑性,這也增加了部分尾礦磚的成本,因此,應開發具有高塑性或高粘結性能的廉價添加劑來代替水泥。綜上所述,利用黃金尾礦作為制磚材料在環境保護和降低廢物管理成本方面具有很大潛力。

2.2 制備水泥

黃金尾礦在水泥制品方面的應用較多,例如利用金尾礦生產水泥熟料、發泡水泥等。黃金尾礦粒度細且較均勻,具有較高的表面能和反應活性,加入到水泥中能起到微集料效應,能夠加快水泥水化,提高密實度和強度,可用作水泥混合材,適量添加可以降低水泥生產成本,改善水泥性能[7],而且目前相應的研究也較為成熟,面對著巨大市場需求,金尾礦水泥制品的發展也有著非常好的前景。

2.2.1 水泥熟料

水泥熟料是以石灰石和黏土、鐵質原料為主要原料,按適當比例配制成生料,燒至部分或全部熔融,并經冷卻而獲得的半成品。絕大多數金礦尾礦中不僅含有鈣、硅、鋁等水泥熟料必有的元素,還含有大量的微量元素氧化物,利于水泥原料煅燒。此外,其潛在活性可起到增加水泥強度、減緩凝結時間,以及改善水泥的穩定性的作用,具有制備水泥熟料的潛力。

張國強等[21]以黃金尾礦和石灰石為原料,煅燒制備富含高貝利特相的混凝土摻合料,并研究了以該摻合料制備C80 高性能混凝土與普通C80 混凝土耐久性能的差別。結果表明,該摻合料替代30%的P·II 52.5R 級水泥,生產得到的混凝土產品具有更高強度,不倒縮,而且具有較強的抗凍融破壞能力和耐硫酸鹽腐蝕性能。

雖然目前尾礦制備水泥的工藝已經較為成熟,但是由于氰化提金工藝的普遍應用,導致金尾礦作為一種比較特殊的尾礦,其殘留的氰化物在制備水泥制品時需要重點考慮。桑義敏等[22]在水泥窯中進行了含氰金尾礦渣回收共處置的研究,探討了將含氰金尾礦渣代替水泥原料的可行性。結果表明,金尾礦的組成與水泥廠水泥原料的組成相似,從材料組成上看,用金尾礦替代部分水泥原料是可行的。同時,該方法有一定的氰化物解毒效果,高溫處理能有效去除金尾礦中的氰化物,處理后尾礦中的殘留氰化物濃度符合《展覽用地土壤環境質量評價標準》(HJ 350—2007)的相關標準要求。

以上研究表明,黃金尾礦資源化替代部分水泥原料是可行的,利用黃金尾礦等原料燒成膠凝性能優良的水泥膠凝材料,為黃金尾礦的綜合利用創造了條件。這不僅為礦山企業節省尾礦排放、土地占用和環境保護等方面的費用,同時還為水泥制備相關企業提供了一種價廉物美的原材料。

2.2.2 發泡水泥

發泡水泥是一種性能優異的泡沫狀保溫建筑材料,是將發泡劑用機械方式充分發泡,與水泥漿混合均勻后成型養護而成。由于發泡水泥的均勻多孔結構使得其與普通水泥制品相比,具有更好的輕質、隔熱、隔音、防水性能。有研究發現,將金尾礦作為摻料加入到發泡水泥中可優化孔結構,進而提高發泡水泥的性能。

郭家林等[23]以金尾礦和水泥為主要原料,雙氧水作為發泡劑,輔以其他添加劑,制備發泡水泥,利用正交實驗法確定最優配比。結果表明,最優的配方為雙氧水量4.5%,母料量0.44%,水料比0.45,金尾礦添加量15%,制備的發泡水泥性能優異,28 d 抗壓強度達到0.52 MPa,容重小于300 kg/m3,按照國家建筑工業行業標準《泡沫混凝土》(JG/T 266—2011)對金尾礦發泡水泥制品進行測試,為較佳等級A03 級。褚會超等[24]以二氧化硅基金尾礦為摻料添加到發泡水泥中,制備得到性能更加優異的輕質發泡水泥。結果表明,用適量的金尾礦代替粉煤灰可以減小發泡水泥的孔徑,提高孔的渾圓度和孔壁的密實度,達到提高水泥抗壓強度的效果。與空白樣品相比較,摻入10%比表面積為233 m2/kg的尾礦可將28 d抗壓強度提高84%;摻入10%比表面積為1 161 m2/kg的尾礦可將28 d 抗壓強度提高133%。許輝[25]將干燥后的黃金尾礦直接用于制備干混砌筑砂漿和發泡水泥。結果表明,以20%的摻量取代水泥粉混合制備干混砌筑砂漿,可以制備出滿足抗壓強度要求的M5、M10、M20 砌筑砂漿。同時,用金尾礦部分替代硅酸鹽水泥,可以制備干密度為A05 級,滿足強度和導熱性能要求的發泡水泥。

發泡水泥作為一種新型節能環保材料,以其輕質高強、保溫節能、成本低、易于施工等優點備受行業關注。目前已經被廣泛應用于建筑材料領域,具有巨大的市場需求和廣闊的推廣應用前景。如果能在保證產品性能的條件下盡可能多得摻入金尾礦,可為金尾礦的綜合利用提供新的方向。

2.3 制備地聚合物

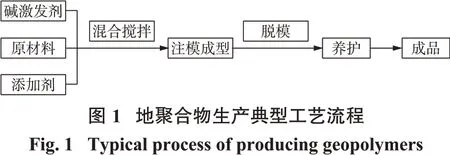

地聚合物是一種堿激活的膠凝材料,由于其特殊的無機縮聚三維氧化物網絡結構,使其具有優良的性能,可以作為水泥的替代品,其研究逐漸受到了世界各國的廣泛關注。地聚合物生產典型工藝流程如圖1 所示,與傳統的水泥相比,地聚合物不僅可以完全利用黃金尾礦等工業固體廢棄物作為生產原材料,而且在常溫下就能直接反應生產,減少大量的CO2產生,在諸多性能上表現出優越性,但是利用金尾礦制備地聚合物的難點在于要合理利用堿激發劑以最大限度發揮尾礦的作用。

Jenni Kiventer?等[26]研究了黃金尾礦的地聚合作用,利用氫氧化鈉溶液對某金礦的硫化物尾礦進行活化處理,采用磨碎高爐礦渣粉用作復合粘結劑,可作為礦山回填料或建筑行業的原材料。結果表明,純金尾礦試樣的無側限抗壓強度在1.3~3.5 MPa 之間。混合料中礦渣粉含量為5%時,無側限抗壓強度增大,透水性降低。通過優化氫氧化鈉濃度和礦渣粉含量,試樣的無側限抗壓強度最高能達到25 MPa。Erich Caballero等[27]利用金礦廢棄物堿活化制備地聚合物。這些金礦廢棄物的礦物學和物化特征表明,它們具有作為地聚合物前驅體的巨大潛力,可以開發堿活化環保型粘結劑。試驗表明,礦渣堿活化制備的地聚合物抗壓強度高于普通硅酸鹽水泥,在70 ℃下固化12 h,其抗壓強度值升高。Walter Pardavé 等[28]以哥倫比亞桑坦德省金礦尾礦為原料,配合純高嶺土和礬土制成前驅體材料,在600 ℃預熱處理后放置一小時,以質量比為7∶3的氫氧化鈉和硅酸鈉混合物為活化劑,與前驅體材料混合后,通過機械攪拌,在90 ℃下初始固化24 h,在實驗室條件下合成膠凝性地聚合物。研究結果顯示,該膠凝性地聚合物的抗壓強度可以達到P·I 型硅酸鹽水泥的強度水平。在工程應用中,使用這種地聚合物替代硅酸鹽水泥,不僅可以減少硅酸鹽水泥生產對環境的污染,而且可以減少金礦開采對環境的污染。

綜上,利用金尾礦生產地聚合物可以將這些金礦廢棄物轉化為具有高機械強度、高化學惰性和高耐久性的材料,為礦業副產品帶來了高附加值。此外,利用金尾礦廢渣制備的地聚合物具有生產成本低、抗壓強度高、經久耐用等特點。這不僅為地聚合物的生產提供了一條新思路,還能通過礦物資源化處置來解決環境問題。

2.4 制備混凝土

2.4.1 砂漿混凝土

砂漿混凝土是建筑領域最為常見的建筑材料,由膠凝材料、骨料和水按一定比例配制而成。近年來建筑市場的巨大需求推動了砂石市場的快速發展,然而持續過度地開采導致天然砂石資源逐漸減少,成本走高,利潤低。同時,為了維護自然景觀,保護生態平衡,我國已經大規模禁止采礦。大部分金尾礦已達到建筑用骨料的粒度標準,稍加處理即可制備機制砂,所以利用尾礦制備機制砂逐漸占據市場,并成為砂漿混凝土原料的最佳來源之一。許多混凝土和砂漿企業已開始在生產中用機制砂替代天然砂,并取得了良好的經濟效益。

張旭等[29]利用金礦尾礦制備新型砂漿。結果表明,當灰砂比為1∶4 時,可制備出強度等級為M15 的砂漿。其性能與相同配合比下的天然砂漿并無明顯差別。尾礦對強度和收縮性影響不大,既節約了天然砂資源,又消耗了大量的廢料。Kubra Kunt等[30]研究了帕加馬金尾礦作為一種添加劑在硅酸鹽水泥生產中的應用,以硅酸鹽水泥和干金尾砂為原料,制備了水泥砂漿。研究表明,金尾礦適合做砂漿骨料,摻量為5%時,產品的抗壓和抗折強度能達到比較好的效果。N.Parthasarathi 等[31]對用金尾礦代替河砂生產混凝土進行了相關研究。結果表明,通過適當比例的碎石或人工砂進行改良,金尾礦可以達到要求的細集料級配限制。將處理后的金尾礦替代河砂,當替代量為30%時,所得混凝土強度比普通河砂混凝土強度高,不僅節約了天然河砂的使用,而且消納了大量固體廢棄物。Preethi A[32]將金礦尾礦作為混凝土生產中河砂的部分替代品。分別用5%、10%、15%、20%、25%的金尾礦代替河砂,配制混凝土細骨料,并與常規混凝土進行對比。結果表明,添加一定量的金尾礦可以替代細骨料,金礦尾礦可以作為一種較細的能降低混凝土孔隙度的材料,對混凝土的力學性還有一定的增強作用。采用金尾礦代替細集料達到20%時,取得了較為滿意的效果。

以上研究表明,為了滿足砂漿和混凝土中細骨料對顆粒級配的要求,可以利用各種廢棄物資源配合尾礦砂,通過機制砂設備進行適當的加工處理后制成人工砂石。根據顆粒級配理論將機制砂或天然砂組成混合砂,可用于制備不同強度等級的混凝土制品,其工作性能、力學性能和耐久性滿足現代施工技術的要求。這不僅解決了金尾礦堆積造成地環境污染問題,而且實現了尾礦資源的再利用目標,機制砂代替天然砂將成為今后發展趨勢。

2.4.2 加氣混凝土砌塊

與發泡水泥相比,二者的本質區別是發泡方式不同。加氣混凝土砌塊也是一種膠結材料,尾礦中添加適量的水、造氣劑等添加劑,經養護制成,其具有輕質、多孔、隔熱、防火性能好、可釘性、可鋸性、可刨性和一定的抗震性能,可以廣泛應用于工業和民用建筑,逐漸取代實心粘土磚成為一種具有生命力的新型墻體材料。

丁亞斌等[33]研究了利用黃金尾礦生產加氣混凝土砌塊的可行性。制備過程采用高溫高壓飽和水蒸氣介質條件下進行蒸壓養護,該工藝技術成熟、裝備先進、安全可靠、資源產出率高,有利于保護環境,變廢為寶,資源優化。陳偉等[34]以山東招遠金礦金尾礦為主要原料,研究了石膏含量和鈣/硅比對加氣混凝土制品強度和容重的影響,并用XRD 和SEM 對加氣混凝土制品進行了分析。結果表明,石膏可以調節加氣混凝土的凝結時間,提高坯體的前期強度,但對制品的絕對干強度沒有顯著影響,適宜的摻量為總質量的3%;托貝莫來石結晶的程度和數量決定了加氣混凝土制品的強度,其結晶的程度和數量又受原料鈣硅比的影響,試驗確定的適宜鈣/硅比為0.7。陳鰲聰等[35]以河北某金礦浮選尾礦為硅質原料,對黃金尾礦制備加氣混凝土進行了試驗研究,并詳細研究了蒸壓制度對產品性能的影響。結果表明,在升溫時間為2 h,保溫時間為8 h,恒溫壓力為1.48 MPa,恒溫195 ℃,冷卻時間為3 h 的條件下,制備的金尾礦加氣混凝土抗壓強度可達到5.81 MPa,干密度590 kg/m3,滿足GB 11968—2006 中A5.0、B06 級蒸壓加氣混凝土砌塊優等品的要求。

綜上,在黃金礦產資源開采中,金礦石品位低,經選礦生產工藝產生大量尾礦。集輕質、保溫、防火、吸聲、環保等諸多優點的加氣混凝土砌塊成為了十分重要的建筑材料,被廣泛應用。將如此次大量的金尾礦替代細砂生產加氣混凝土,也是黃金尾礦開發利用的重要方式之一。

2.5 制備傳統陶瓷

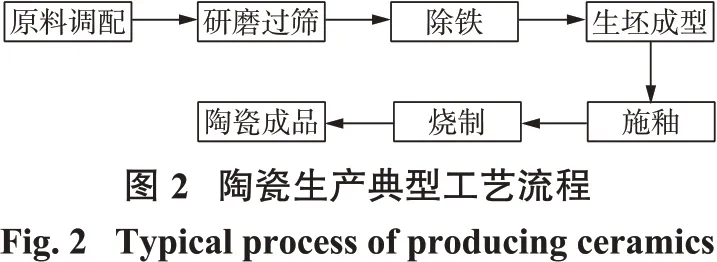

陶瓷是以天然粘土以及各種天然礦物為主要原料經過粉碎混煉、成型和煅燒制得的材料的各種制品,其生產工藝如圖2所示。黃金尾礦陶瓷與普通陶瓷相比,成分相似,燒結溫度更低,可以利用其制備陶瓷墻地磚等建筑用陶瓷及工藝品陶瓷等傳統陶瓷制品。金尾礦部分替代坯體原料可以節約天然礦物資源,降低能耗,在解決尾渣堆存問題和減輕環境壓力的同時,陶瓷的性能也有了顯著的提高,相應的研究應用逐漸占據市場。

黃菲等[36]以湖北省的矽卡巖金尾礦為原料,根據成陶要求設計的坯料與水混合制成坯體。在氧化氣氛中,980~1 000 ℃條件下燒結15 h得到陶瓷坯體材料。結果表明,生坯燒結后形成穩定的鈣長石等新礦物相,內部結構致密,吸水率為7.46,硬度為5.5~6,滿足工藝陶瓷坯體的性能要求。然而,燒結坯體中仍然存在裂紋和孔洞。需要進一步優化工藝過程以提高坯體性能。劉振華等[37]利用山東某黃金廠排出的氰化尾礦,添加萊陽土等黏土材料,經高溫燒結制備綠色建筑陶瓷。結果表明,氰化尾渣的化學成分與陶瓷坯相近,而且粒度細,流動性好,坯體干燥收縮率小,干燥敏感系數小,干坯體強度高。在1 120 ℃的條件下燒制15 min,得到的建筑陶瓷吸水率低至1.00%,抗折強度高至56.7 MPa。在高溫燒成過程中,氰化物分解脫除,重金屬被燒結固化,有效實現了含氰金尾礦渣的無害化建材利用。金尾礦陶瓷相較于傳統的燒結陶瓷,需要的燒結溫度更低,有利于節能降耗,同時,高溫燒結情況下,可以去除掉黃金尾礦中有害的殘留藥劑和氰化物等,是一種非常有效的處理危險廢渣的途徑。

此外,工藝陶瓷屬于燒結陶瓷一種,金尾礦陶瓷屬于廢棄物再生制品,將其用于工藝陶瓷和陶瓷釉料的制備是一種較好的應用方式。由于黃金尾礦中含有豐富的微量金屬元素,這些金屬元素在不同的礦物成分及燒成條件下能產生豐富的窯變現象,非常適合生產工藝陶瓷釉料。蘇俊基[38]利用金尾礦為原料制備了裝飾藝術釉。結果表明,以金尾礦為基礎釉料可以開發出陶瓷行業常用的具有特殊裝飾效果的藝術釉,坯體中金尾礦的最大摻量可達到56%,釉料中金尾礦的最大添加量可達27%。陳瑞文等[39]以金尾礦為主要原料開發了系列窯變色釉。通過對生產工藝的研究,使其適合大規模生產。研究發現,黃金尾礦在坯料中的加入量可達到20%~30%,釉料中更可達到50%~85%。

綜上,黃金尾礦生產的陶瓷坯體和釉料不僅可以實現固體廢棄物綜合利用,減少環境污染,還可以降低窯爐變色釉料陶瓷的生產成本,為黃金尾礦的綜合利用開辟了一條新途徑,具有廣闊的開發應用前景。

3 黃金尾礦制備高附加值綠色建材

目前,黃金尾礦作為制磚、水泥、混凝土等傳統大宗建材的原料已經達到一定的規模。不過,受運輸成本和銷售半徑的限制,較成熟的傳統建材仍存在附加值低、應用水平不高和形式單一等問題。雖然一些研究人員和企業利用黃金尾礦生產建筑材料,但數量少、規模小,仍未達到減排和回收利用的目的。為推動黃金行業技術工藝改革,向黃金尾礦真正的減量化、無害化、資源化方向發展,進行高檔次、高附加值綠色建材的技術開發和應用將會是黃金尾礦未來發展的方向。

3.1 制備微晶玻璃

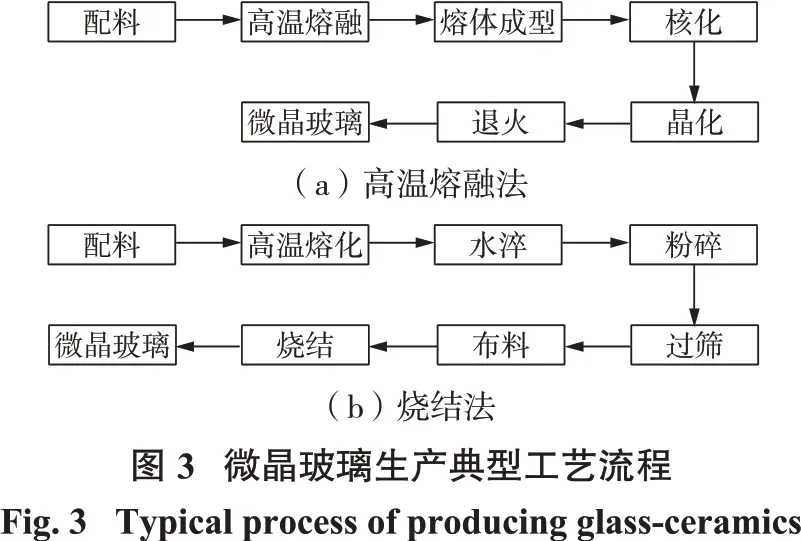

微晶玻璃作為一種新型無機非金屬材料,與普通玻璃和陶瓷有所不同,其具有玻璃和陶瓷的雙重特性。微晶玻璃比陶瓷的亮度更高,比玻璃韌性強。金尾礦的組分主要包括SiO2、Al2O3、CaO 和Fe2O3,以及少量MgO、Na2O、K2O 和TiO2等氧化物,其中Fe2O3、TiO2等氧化物可以作為有效的晶核劑,促進玻璃形核和后期析晶,提高微晶玻璃的致密度和強度,Na2O、K2O 和部分微量元素可以作為助熔劑,降低燒成溫度,促進玻璃形成[40]。因此,以黃金尾礦為主要原料,通過合理配料可以制備性能良好的微晶玻璃。微晶玻璃常用的制備方法為高溫熔融法和燒結法,其流程如圖3 所示。金尾礦微晶玻璃的研究在國外起步較早,近些年在我國開始興起。目前,微晶玻璃的生產主要是利用礦渣及其他玻璃原料混合熔化后燒制成晶化微晶玻璃,經過磨拋工藝處理后,制作成具有不同紋路的微晶玻璃裝飾材料。

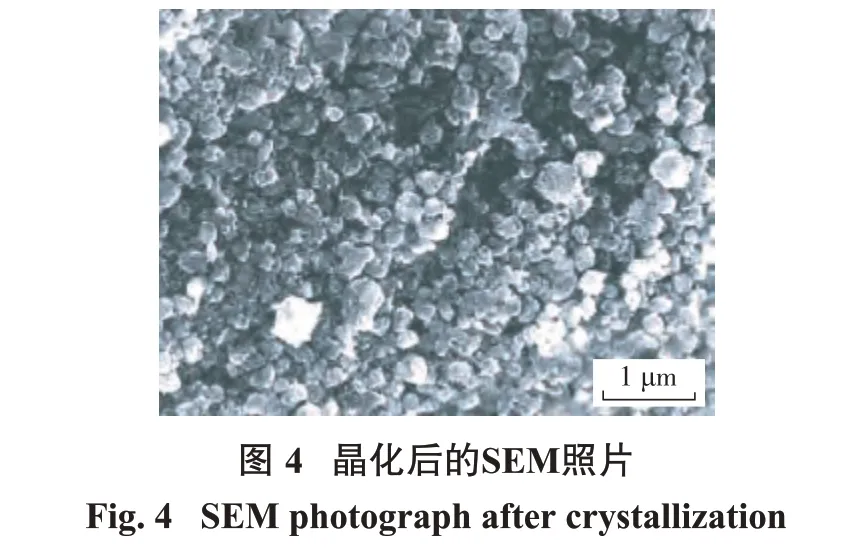

熔融法制備方面,陳維鉛等[41]以金礦尾礦和方解石為主要原料,采用熔融法制備主晶相為輝石和透輝石固溶體,次晶相為鐵鉀硅酸鹽CaO-Al2O3-SiO2系微晶玻璃。結果表明,最佳的晶化條件為950 ℃保溫3 h。微晶玻璃的熱膨脹系數、彎曲強度和密度分別可達到68.7×10-7/℃、122 MPa 和2.836 g/cm3。其熱膨脹系數較小,彎曲強度遠高于建筑裝飾微晶玻璃標準,可應用于建筑裝飾和機械工業領域。張圣斌[42]以金渣和赤泥為原料,加入一定量的添加劑,通過高溫熔融法制備微晶玻璃。結果表明,該產品的致密性良好,晶粒分布均勻,抗壓強度達到167 MPa,兩種固體廢棄物的添加量最高可達85%,為兩種固體廢棄物的資源化處理開辟了一條新途徑。胡文廣等[43]以鋼渣和金尾礦為主要原料,通過高溫熔融制備微晶玻璃。研究表明,兩種固體廢棄物的處理比例可達90%。當鋼渣摻量為70%,金尾礦摻量為20%時,微晶玻璃的抗壓強度可達171.7 MPa,具有優異的力學性能,可應用于建筑裝飾等領域。Liang K 等[44]用金尾礦熔融制備堇青石基微晶玻璃。結果表明,該微晶玻璃具有良好的力學性能,硬度可達到6 550±98 MPa,彎曲強度達到97±7 MPa,密度為2.46±0.09 g/cm3,優于工業堇青石。彭飛等[45]研究了以黃金尾礦為原料制備微晶玻璃及其形核析晶動力學,其晶化后的SEM照片如圖4所示,結果發現,黃金尾礦中的Fe2O3、TiO2等氧化物有助于晶核的形成,晶粒快速生長,相遇后停止生長,這樣可以得到納米級晶粒的微晶玻璃,有助于提高微晶玻璃的彎曲強度等力學性能。

與熔融法不同,燒結法溫度低、熔化時間短,更易晶化,且不需要添加形核劑,節能降耗。邢軍等[46]在金礦尾礦中加入適量的鎂、鋁材料和網絡結構調整氧化物,燒結得到以堇青石、尖晶石及頑火輝石固溶體為主要晶相的微晶玻璃。其特點是引入離子半徑小、場強大的陽離子氧化物,使離子聚集緊密,形成的配位多面體牢固,有助于提高材料的強度和化學穩定性。劉心中等[47]以金尾礦為主要原料,輔以鈣鎂原料,制備CaO-Al2O3-SiO2體系微晶玻璃。并且在此基礎上,通過添加各種著色劑和其他添加劑,制得各種顏色的微晶玻璃花崗巖。結果表明,與傳統裝飾材料相比,該制品的理化性能高于天然花崗巖,成本較低,市場需求廣闊。劉瑄等[48]以焦家金礦尾礦為基本原料,通過控制最高燒結溫度和結晶保溫時間來控制結晶量,從而制備出以硅灰石為主晶相的微晶玻璃。研究發現,金尾礦的最大利用率可達60%,綜合利用率近90%,原料成本降低30%,綜合成本降低20%,產品指標符合國家建材行業“建筑裝飾微晶玻璃”的質量標準。在制備過程中加入著色劑,制備得到的微晶玻璃可呈現黃色、綠色和灰色等不同花色,能夠用于裝飾行業微晶玻璃板的工業化生產。曹耀華等[49]以靈湖金尾礦為主要原料,按一定比例與氫氧化鋁、碳酸鈉、氧化鈣和氧化鋅混合,通過熔融、水淬和熱處理制取以β硅灰石為主晶相的微晶玻璃產品。結果表明,最佳的熱處理制度是燒結溫度892 ℃,結晶溫度976 ℃,所得產品結構更加致密,抗彎強度更高。

利用金尾礦制備微晶玻璃,在其制備過程中同時可以消納大量粉煤灰、廢玻璃等其他工業固廢,不僅解決了大量固廢帶來的環境問題,還能提高產品附加值。但是,由于金尾礦成分復雜,還需要進一步加強形核及晶化機理的研究,形成配套的產業化技術。綜合利弊,微晶玻璃將會成為金尾礦處理的一種重要形式,其板材產品會在建筑領域得到更多應用。

3.2 制備陶粒

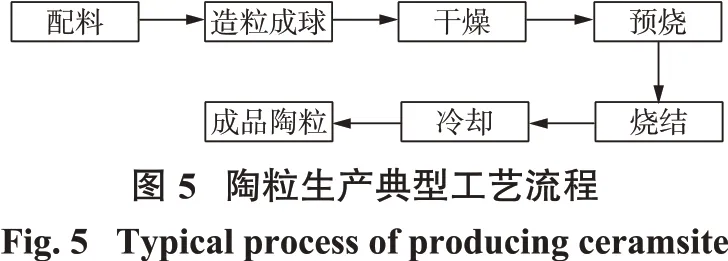

陶粒是一種在回轉窯中經發泡生產的輕骨料。它具有球狀的外形,表面光滑而堅硬,內部呈蜂窩狀,有密度小、熱導率低、強度高的特點,其典型生產工藝如圖5所示。作為一種陶質顆粒,其制備原料與金尾礦成分相近。因此,利用金礦尾礦為主要原料,配合其他輔料稍作調整,混合攪拌成球,經焙燒后制備燒結陶粒,可應用于建材、綠化材料等,為金礦尾礦的高附加值利用開辟了新途徑。

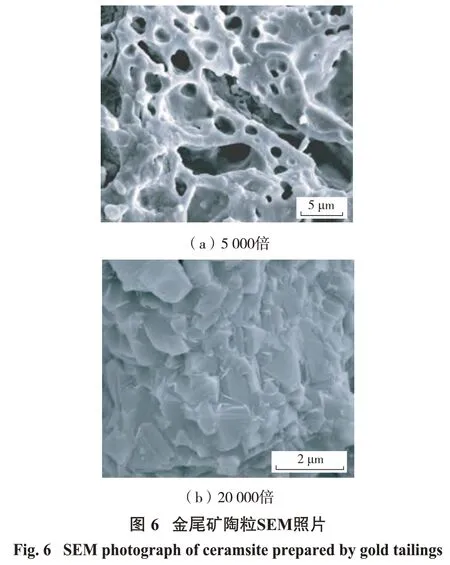

段美學等[50]以黃金尾礦為主要原料,粉煤灰為輔助原料,通過焙燒工藝進行陶粒制備的實驗研究。研究結果表明,在1 150 ℃下焙燒制備的陶粒性能最佳,堆積密度可達到736 kg/m3,筒壓強度達到4.3 MPa,吸水率7.9%,符合建筑陶粒要求。閆傳霖[51]利用黃金尾礦、粉煤灰和煤粉為原料制備燒脹陶粒,通過兩次正交試驗,確定了最佳配方和最優燒結制度,最后獲得的燒脹陶粒的SEM 照片,見圖6。從圖中可以看出,陶粒內部呈微型的多孔網狀結構,宏觀上是一種板柱狀的長石晶體,其陶粒堆積密度為856 kg/m3,筒壓強度達到5.95 MPa,吸水率為5.2%,表觀密度為1 632 kg/m3,軟化系數為0.88,滿足我國對輕集料性能標準的要求。張其勇等[52]以火山灰和金尾礦為原料制備了輕質陶粒,并利用正交試驗方法探究了最優燒成制度。結果表明,在預燒結溫度為500 ℃、預熱時間為30 min、焙燒溫度為1 075 ℃、焙燒時間為15 min 的條件下,燒制的陶粒筒壓強度可達到21.3 MPa,容重843 kg/m3,吸水率9.3%,滿足GB/T 17431.1—2010 對人工輕集料的要求。趙威等[53]以商洛堆積量較大的金尾礦為主要原料,制備了內部微孔分布均勻的輕質高強陶粒。通過單因素變量分析,研究了水摻量、金尾礦摻量、發泡劑摻量和燒結溫度對陶粒筒壓強度、堆積密度和吸水率的影響。結果表明,生料球的最佳水摻量為30%,發泡劑0.3%,最佳焙燒溫度為1 150 ℃。在該工藝制度下,制取的金尾礦陶粒筒壓強度為10.2 MPa,堆積密度為762 g/cm3,吸水率為2.6%,微孔分布均勻,有利于提高陶粒的保溫性能。

目前,針對金尾礦制備陶粒的研究并不多,所以金尾礦陶粒的研究還能夠進一步加強,市場前景廣闊。在保證陶粒性能要求的情況下,應盡可能提高金尾礦的摻量,替代黏土、頁巖等傳統陶粒原料,實現消納危險固體廢棄物、變廢為寶的目標,達到金尾礦減量化、無害化和資源化的目標。

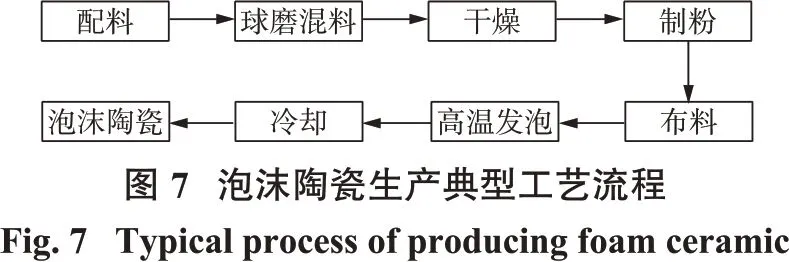

3.3 制備泡沫陶瓷

泡沫陶瓷是一種具有耐高溫特性的多孔材料,具輕質、高強、耐火、耐腐蝕等優異性能,可應用于建材、航空、電子、醫療等領域。我國目前利用黃金尾礦為原料制備泡沫陶瓷起步較晚,研究較少,但是近些年來已經有研究學者和部分企業開始逐漸重視固廢泡沫陶瓷的研究開發。尾礦泡沫陶瓷以其優異的性能、低成本、高收益,未來將會占據保溫建材的市場,其制備工藝如圖7所示。

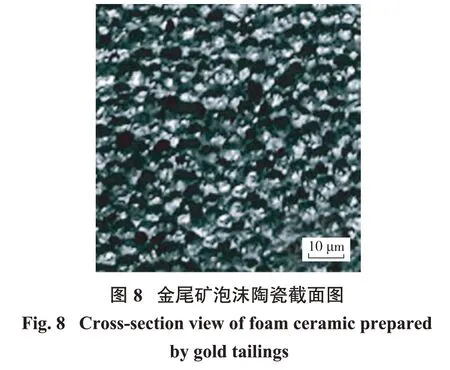

趙英良等[54]以金尾礦為原料,添加其他輔助原料和發泡劑,在實驗室條件下試制泡沫陶瓷,驗證了金尾礦制備泡沫陶瓷的可行性,為進一步提高金尾礦利用率奠定了理論和實踐基礎。結果表明,在1 050 ℃~1 150 ℃下可以制備建筑外墻保溫泡沫陶瓷產品,但配方和工藝條件仍然需要進一步優化實驗。周明凱等[55]以高硫金尾礦為主要原料,加入煤矸石、輕燒氧化鎂、氧化鋁等輔料,制備了性能優異的泡沫陶瓷(見圖8),并深入研究了發泡的影響因素。結果表明,氧化鋁對發泡溫度和燒成范圍有顯著影響,同時硫化鐵有助于減少發泡劑的用量。在尾礦摻量為65%~75%,基體氧化鋁20%的條件下,可制備出性能優異的泡沫陶瓷材料。

以上的研究表明,由于金尾礦的組成與傳統泡沫陶瓷原料相似,可以通過添加其他輔料和發泡劑來制備泡沫陶瓷。但是金尾礦成分復雜,而且泡沫陶瓷的生產要求較高,所以需要進一步研究如何使發泡更加均勻,提高成品率,這樣一來不僅通過高溫去除掉金尾礦中的毒害物質,而且作為一種新型綠色建筑材料,其可以廣泛應用于節能保溫材料等領域。

4 結論與展望

目前,我國大部分黃金企業的金尾礦綜合利用程度偏低,與國外相比存在十分顯著的差距。因此,我們不僅要從金礦資源綜合利用的源頭入手,提高和完善現有的以有價元素回收為主的多元綜合回收利用技術,而且還要不斷開發適合我國國情、政策支持、技術經濟上可行、適應市場需求的尾礦資源化技術,并大規模推廣工業化生產應用。同時,黃金企業要逐漸轉變尾礦處理的觀念,從過去單純處理金尾礦中的毒害物質、提取有價元素的過程逐步轉向固廢資源綜合利用的方向,特別要加強黃金尾礦建材的高值化應用研究。不僅要繼續進行金尾礦制備磚、水泥制品等傳統建材的工藝優化和技術創新,而且更為關鍵的是加強以微晶玻璃、泡沫陶瓷、輕質陶粒等高附加值、性能優異、節能環保的綠色建材的研發。這樣不僅真正做到節約自然資源,減少廢棄物的數量,變廢為寶,降低產品的成本,達到高值化利用的目標,更重要的是利于環境污染的治理,實現金尾礦資源的綜合利用。