復合曲錐對旋流器分離性能的影響

許慧林 劉培坤 楊興華 張悅刊 姜蘭越

(山東科技大學機械電子工程學院,山東青島266590)

水力旋流器作為常規的分選分級設備,在選礦、化工等領域具有廣泛的應用。常規旋流器在生產實踐中常伴有底流夾細和溢流跑粗現象,產品中顆粒粗細混雜,導致其分離精度不高,分離效率還有待提高[1-3]。

錐段作為旋流器的主要分離區域,其邊界輪廓對旋流器的分離性能有著極大的影響[4]。Abdul等[5]、Vega 等[6]分別設計了向軸心內凹的錐體結構,相較于直線型錐體,其分離空間減小,離心強度增高,提高了溢流產品品質,但是這種錐體結構對流體下行阻力較小,分流比增加,因此常伴有底流夾細現象。Ye 等[7]在研究中指出,旋流器下錐段空間狹小會引起各相分離的惡化,此類結構更適用于對溢流粒度控制嚴格的工況。與之相反,劉培坤等[8]、Ghodrat 等[9]研究了由軸心向外凸的錐體結構,該結構對流體的下行阻力增大,細微顆粒難以進入底流,提高了底流產品品質,但分離空間的增大,離心強度有所降低,溢流跑粗現象加劇,分離精度有待提高。

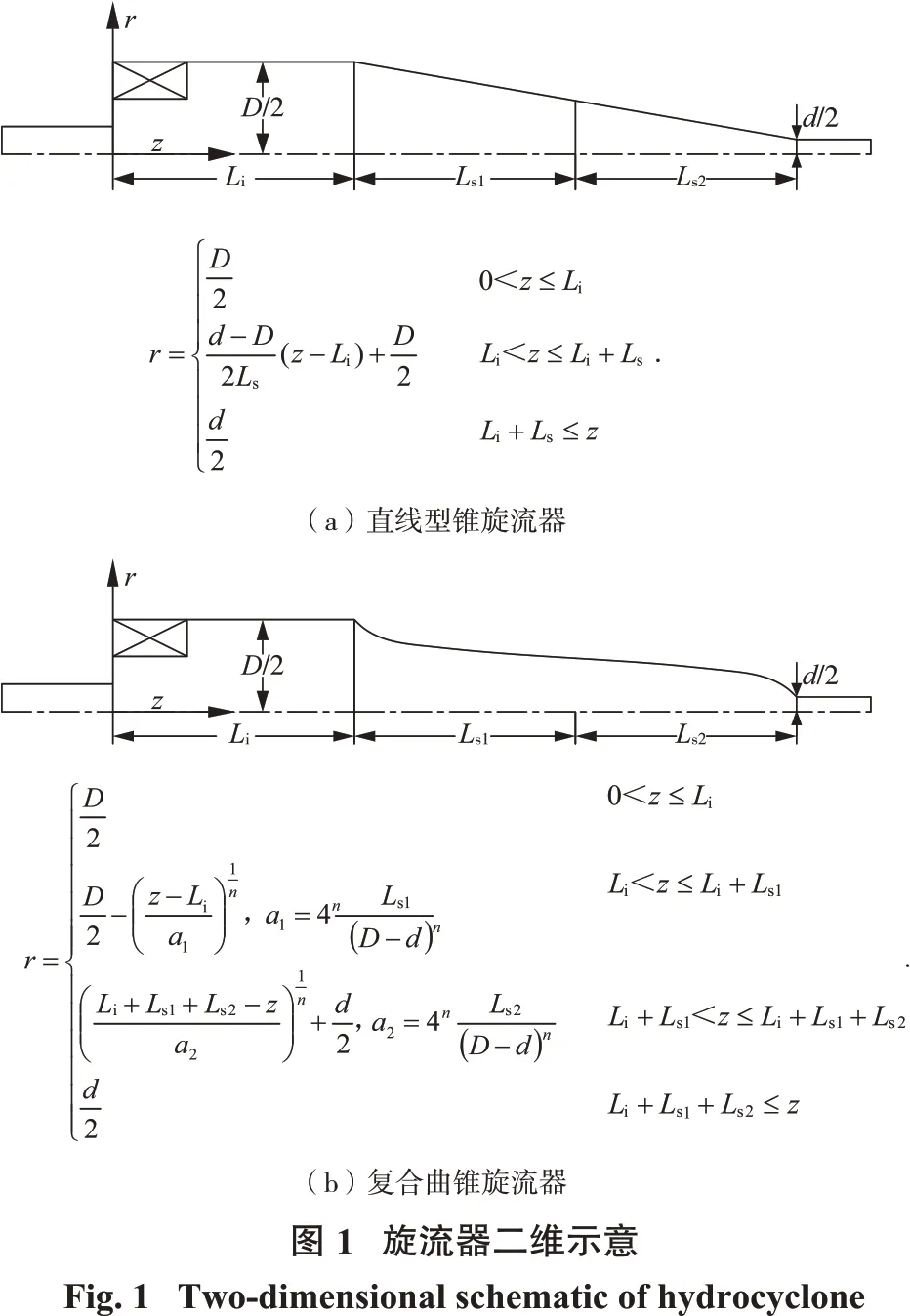

基于以上研究成果,本文提出一種復合曲錐旋流器,將錐段分為上、下兩部分,其上錐段向軸心內凹,旨在提高離心強度,實現粗細顆粒高強度的預分級,保證溢流產品合格;下錐段由軸心向外凸,旨在增大流體下行阻力,迫使外旋流中夾雜的少量細顆粒上遷至溢流,減少底流夾細。通過上、下錐段對流體的綜合作用,達到提高分離精度和分級效率的目的。為了驗證復合曲錐旋流器的分離性能,本文采用數值模擬的方法,與常規旋流器對比,分析了其速度場、密度場和分離性能的變化規律。

1 幾何模型構建與模擬方法

1.1 幾何模型構建

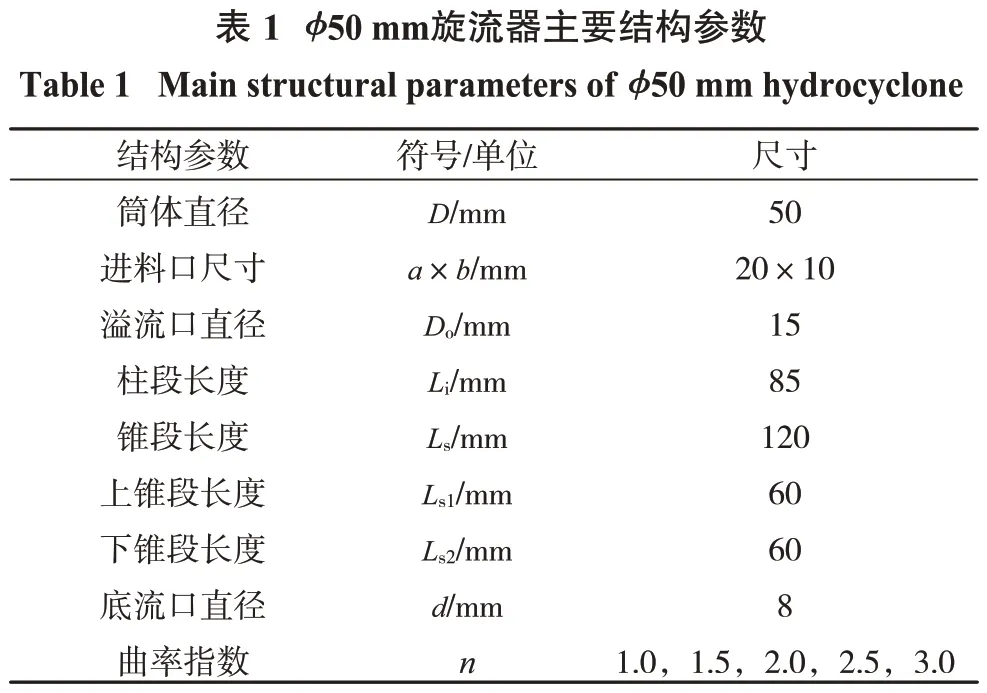

設計的具有復合曲錐旋流器與常規直線型錐旋流器的結構對比如圖1 所示。復合曲錐是將常規直線型錐分為上下兩部分,上錐段向軸心內凹,下錐段由軸心向外凸,呈現中心對稱。復合曲錐的曲率由指數n 控制:當n=1 時,為直線型錐;當n>1 時,為曲線型錐。n 越大曲率越大。本次模擬以φ50 mm 旋流器為研究對象,其結構參數如表1所示。

1.2 數值模擬方法

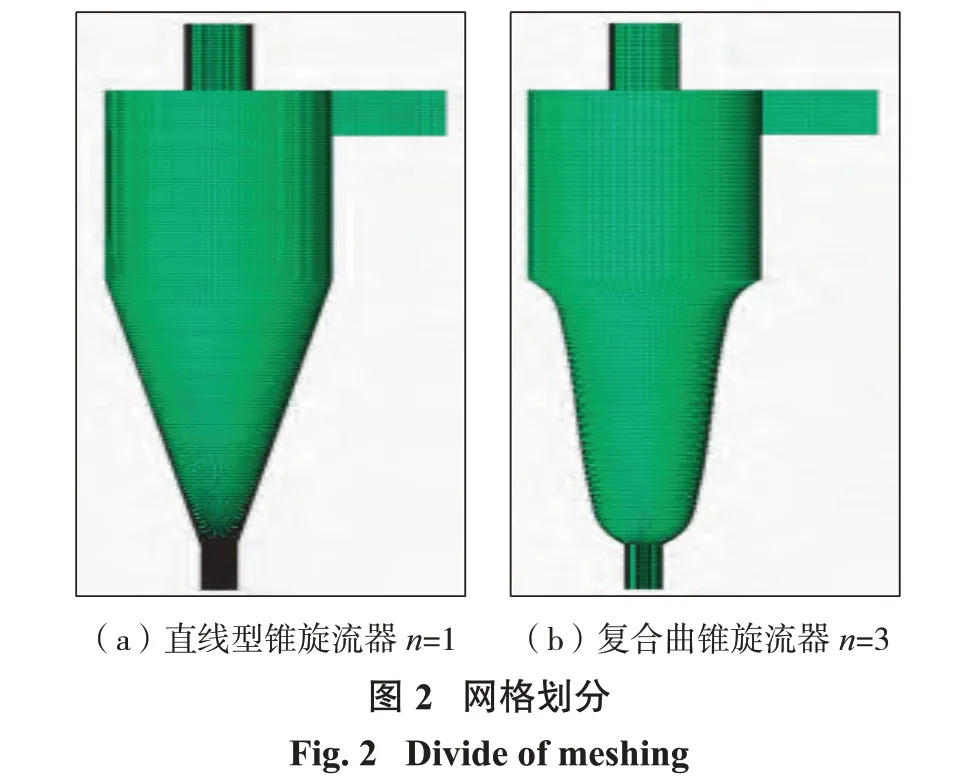

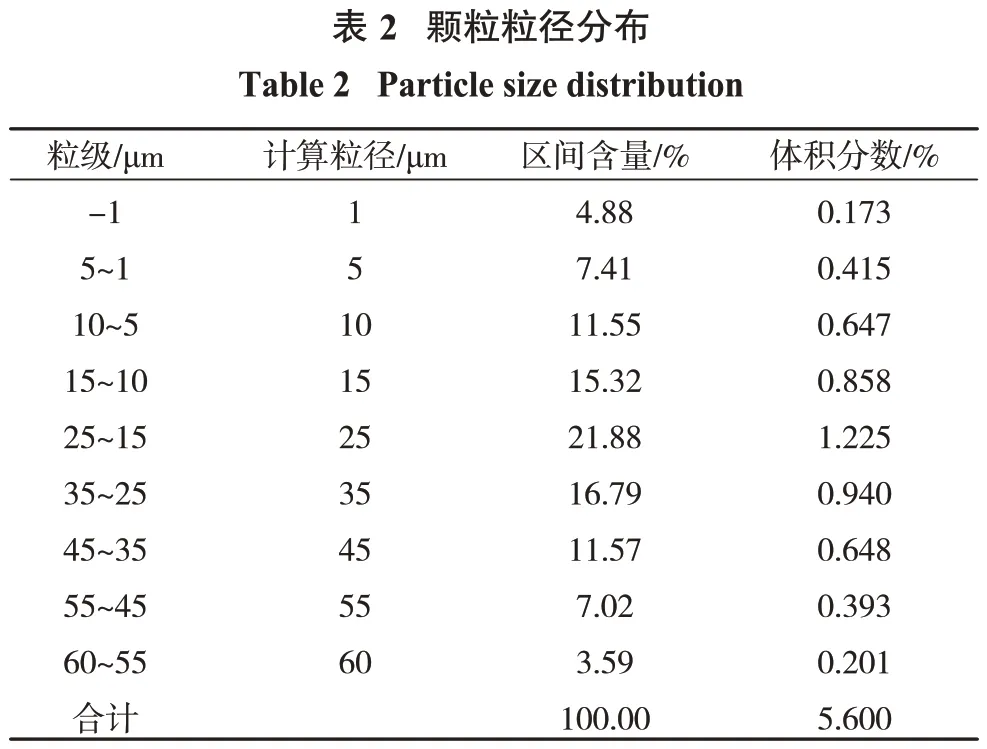

采用ICEM 對模型進行六面體網格劃分,經網格無關性檢驗后確定旋流器網格數量在20萬左右,圖2為n=1 和n=3 時的網格劃分。隨后導入Fluent 進行固-液兩相流模擬計算,選用雷諾應力模型(RSM)和Mixture 模型,進料口設置為速度入口,速度大小為5 m/s,溢流口和底流口的邊界條件均為壓力出口。添加的顆粒相密度為2 800 kg/m3,總體積分數為5.60%,質量濃度為14.24%,各相分布如表2 所示。采用標準壁面函數,壓力-速度耦合方式采用SIMPLE 算法,壓力離散格式為PRESTO,其他控制方程的離散格式均采用QUICK 格式。計算以進口與出口各相流量的時均平衡作為計算收斂的判據[10-11]。

?

注:數值模擬計算時,使用“計算粒徑”代表該粒級。

1.3 模擬驗證

為驗證模擬結果的可靠性,采用實驗室試驗的方法,對比同工況下φ50 mm 旋流器的分級效率,數值模擬與試驗結果基本吻合(圖3),說明本研究選擇的模型和邊界條件的設置滿足精度和可靠性要求。

2 模擬結果分析

為了便于分析內部流場的變化,截取4個特征截面,分別為旋流器軸截面(X0)、上錐段1/2 處橫截面(Z1)、上錐段和下錐段交界面(Z2)、下錐段1/2處橫截面(Z3),其特征位置如圖4所示。

2.1 切向速度

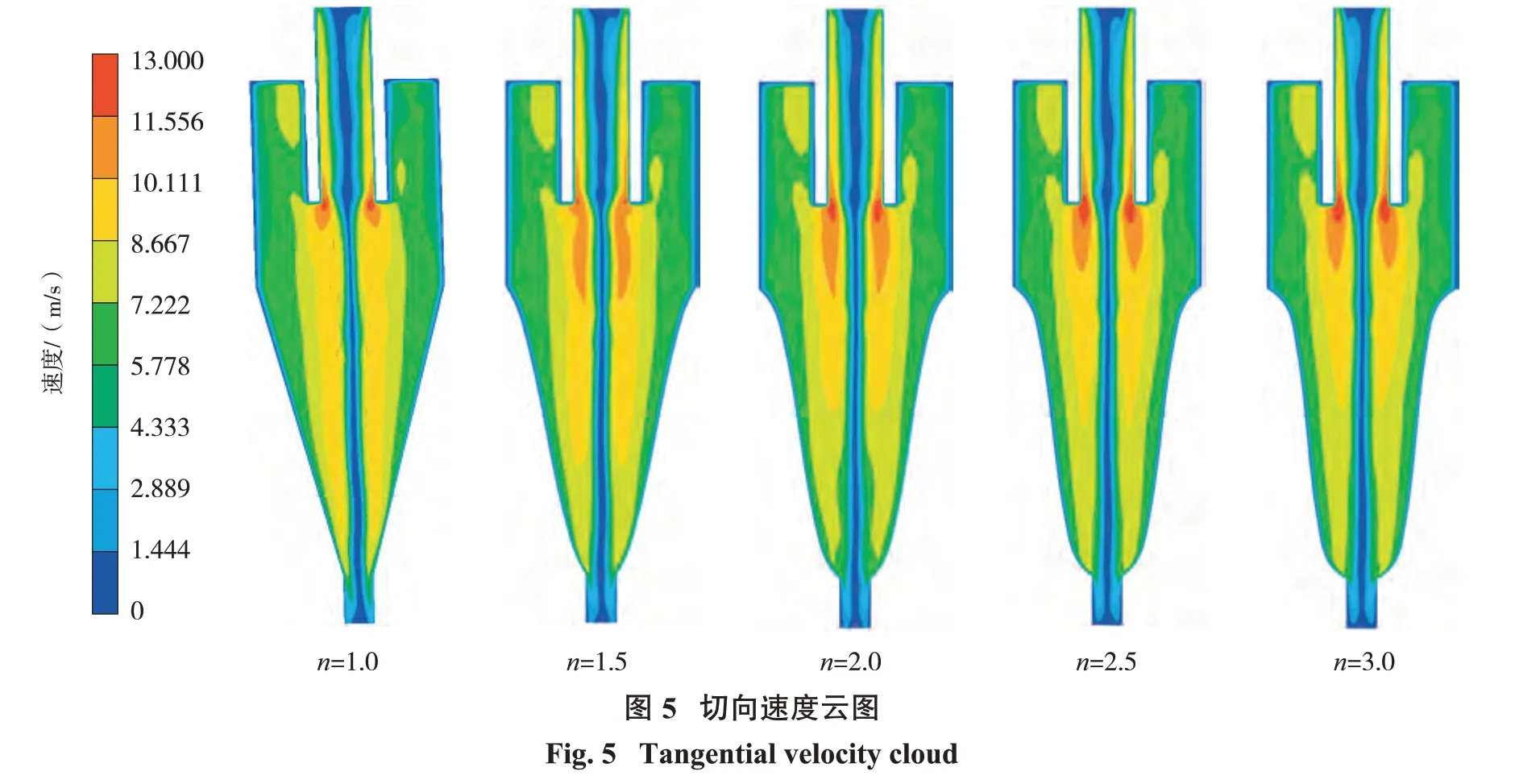

圖5為軸截面(X0)處切向速度云圖。

從圖5 可以看出,隨著曲率指數n 的增加,上錐段分離空間逐漸減小,下錐段分離空間逐漸增大,切向速度大于8.667 m/s 的區域軸向上逐漸縮減至上錐段區域,但其橫向分布區域相對增加。通過這種錐段設計,提高了上錐段的離心強度,實現了粗細顆粒的短時間、高強度預分離,避免了因單一使用外凸型錐體時,離心強度不足,部分粗大顆粒上遷至溢流造成的溢流產品劣化;下錐段流體的切向速度降低,離心強度降低,使粗大顆粒動能有所降低,會促進密度層的徑向延展,為“淘洗”細微顆粒、減少底流夾細創造了條件。另外,受益于上錐段的影響,最大切向速度區域聚攏于柱段區域及溢流管下表面,該位置容易發生短路流[12-14],高離心強度區域可以使短路流體得以分離,進一步降低了溢流跑粗。

2.2 軸向速度

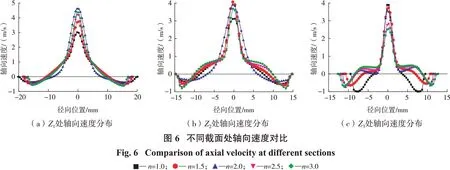

圖6分別給出了在Z1、Z2和Z3截面處的軸向速度分布。速度值為負,表示流體在該區域形成外旋流,螺旋向下運動至底流口排出;速度值為正,表示流體在該區域形成內旋流,螺旋向上至溢流口排出[15-18]。在截面Z1處,復合曲錐的外旋流軸向速度高于常規直線錐旋流器,流體下行阻力較小,符合內凹型錐體的速度分布規律;在Z3處,復合曲錐的外旋流軸向速度小于常規直線錐旋流器,流體下行阻力增大,粗大顆粒可以克服阻力沉降至底流,但夾雜的少量細微顆粒難以克服阻力,會形成基于密度的軸向分層[19-20]。又因為內旋流軸向速度提高,有利于懸浮的細微顆粒回遷至溢流,減少了底流夾細,但同時也會使一些中位 徑顆粒也發生遷移,使得分離粒度升高。

2.3 密度分布

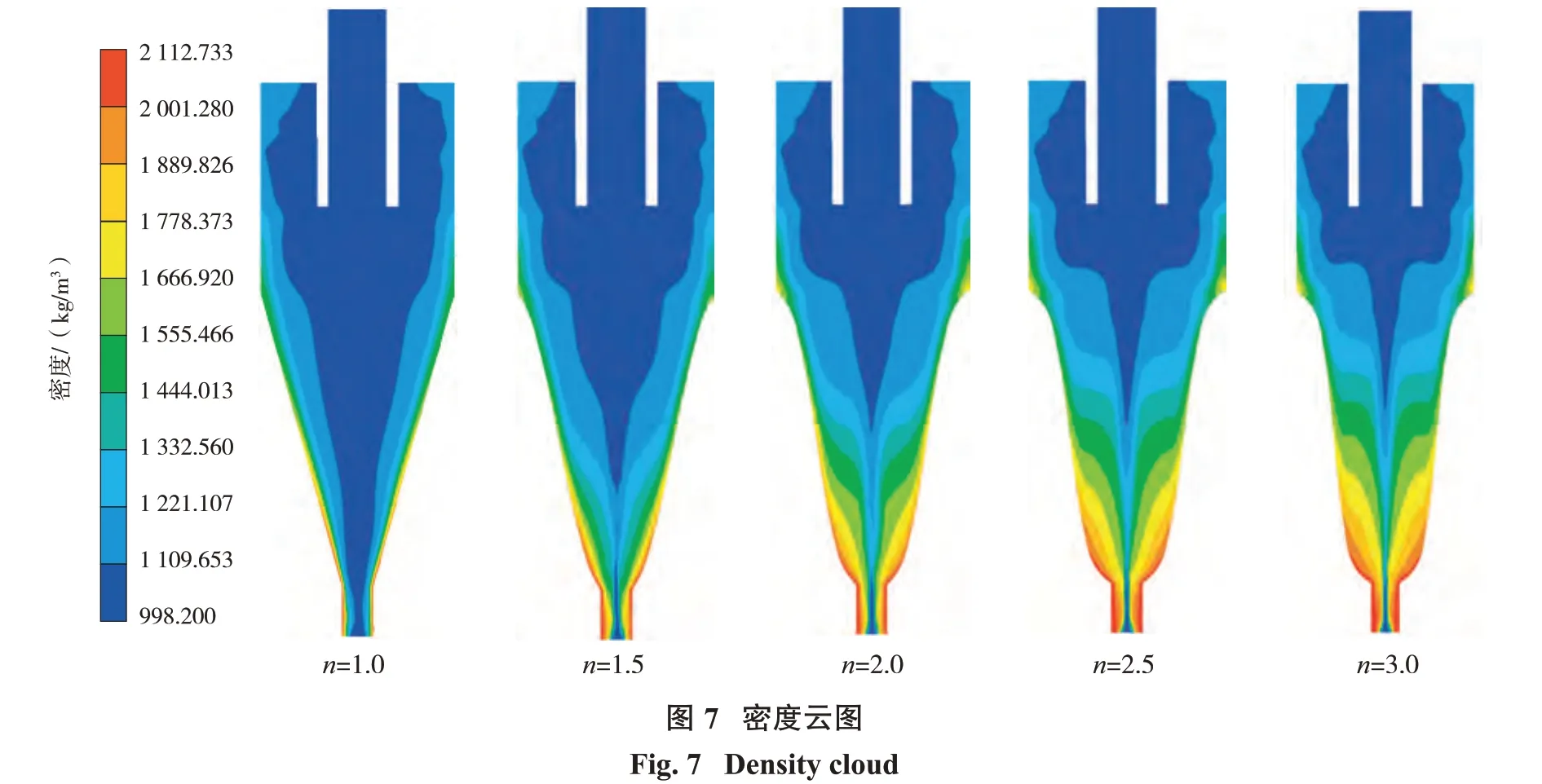

圖7 為密度分布云圖。常規直線型錐旋流器密度分布為徑向分層,高密度層分布在下錐段,緊貼錐段壁面的位置,低密度層直通底流口,高外旋流軸向速度使得夾雜的細微顆粒快速從底流口排出,造成底流夾細。隨著曲率指數n的增加,密度層會因切向速度的減小、下行阻力的增大,發生了徑向和軸向的延伸,高密度層由貼合錐體壁面變為懸浮層,使得細微顆粒難以穿透高密度層,迫于流體阻力回遷至內旋流中,減少了底流夾細。可以推斷,指數n越大,減少底流夾細的效果越明顯,但是中位徑顆粒伴隨細微顆粒遷移到溢流的可能性越大,使得分離粒度也會增加。

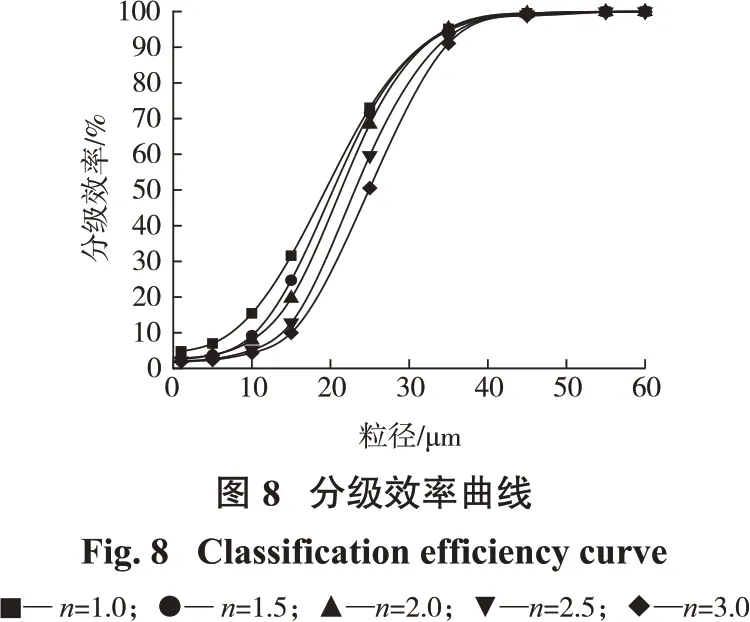

2.4 分級效率

5種錐型的分級效率曲線如圖8所示。隨著曲率指數n 的增加,底流夾細現象明顯改善,如n=1 時,5 μm 顆粒底流回收率為6.98%;n=3 時,5 μm 顆粒底流回收率降到了2.40%。另外,通過營造上錐段高強度離心力場,溢流產品品質并未發生惡化,如n=1 時,45 μm 顆粒底流回收率為99.51%;n=3 時,45 μm 顆粒底流回收率略有降低,為98.81%。

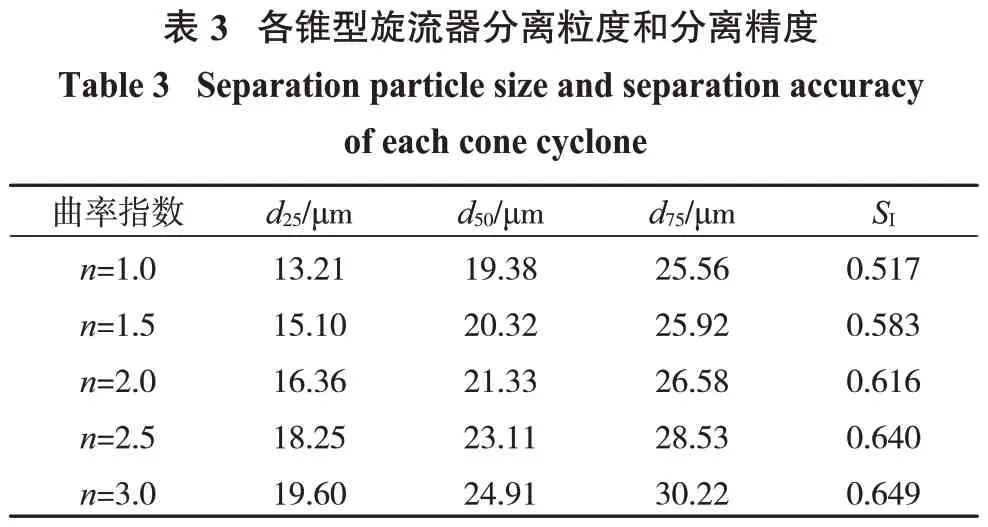

分離粒度d50和分離精度SI經計算后匯總于表3,其中分離精度定義為:SI=d25/d75,SI越大,分離精度越高。隨著曲率指數n 的增加,分離精度由0.517 提高到0.649;分離粒度由19.38 μm 升高到24.91 μm。因此該錐段結構的設計對提升分離精度,減少底流夾細是行之有效的,在生產應用中應當綜合考慮分離粒度和分離精度的要求,選取合適的曲率指數。

3 結 論

提出了一種具有復合曲錐的旋流器,其上錐段向軸心內凹,下錐段由軸心向外凸,利用CFD 技術模擬了旋流器的內部流場。

(1)通過對比常規直線型錐旋流器,復合曲錐旋流器在柱段出現高離心強度區域,有利于減小短路流;在上錐段切向速度提高,分布區域相對橫向拓展,有利于提高分離精度,控制溢流品質;在下錐段切向速度降低,有利于形成高密度懸浮層,為細微顆粒的淘洗、遷移創造了條件。

(2)在復合曲錐的上錐段區域,外旋流軸向速度增大,內旋流軸向速度與常規直線型錐段相近;在下錐段區域,外旋流軸向速度減小,內旋流軸向速度增大,結合高密度懸浮層的形成,有效地減少了底流夾細。

(3)比較了5種曲率指數下的分離精度和分離粒度的變化,發現隨著曲率指數n 的增加,分離粒度由19.38 μm 增加到24.91 μm,分離精度由0.517 提高到0.649,底流中5 μm 顆粒回收率由6.98%降低到2.4%,改進效果明顯。

?