還原劑種類對鈦磁鐵礦直接還原—磁選制備鈦酸鎂的影響

徐承焱 吳世超 肖晶晶 孫體昌 李召春

(1.北京科技大學土木與資源工程學院,北京100083;2.河鋼集團礦業公司承德柏泉鐵礦,河北承德271100)

海濱鈦磁鐵礦儲量豐富,開采設備簡單、易于操作,采選成本低,但由于礦石中的鈦主要以類質同象的形式存在于鈦磁鐵礦的晶格中,因此難以與鐵分離[1-4]。為緩解鐵礦石資源緊張問題,已有不少海濱鈦磁鐵礦得到利用,但選別產品中普遍存在鐵品位和回收率低、含鈦高等問題,嚴重制約了海濱鈦磁鐵礦的開發利用[5-6]。

鈦酸鎂是一種性能優良的介電陶瓷材料,制備方法主要有固態反應法、溶膠-凝膠法和化學反應沉淀法[7-8]。目前,以工業純TiO2和MgO 為原料的固態反應應用最為廣泛。然而,其原料為高純TiO2,故成本較高。有學者[9-11]以不同產地的海濱鈦磁鐵礦、釩鈦磁鐵礦等為研究對象,采用直接還原焙燒磁選工藝,通過優化工藝條件及影響因素,獲得直接還原鐵和鈦酸鎂產品,但制備的鈦酸鎂中Al、Fe 等雜質的含量較高。在釩鈦磁鐵礦直接還原的過程中加入MgO可獲得鈦酸鎂,但鈦酸鎂中鐵含量較高,Li[12]等在此基礎上以攀西釩鈦磁鐵礦精礦為原料,研究了不同溫度對釩鈦磁鐵礦直接還原生成鈦酸鎂顆粒的影響,發現當溫度從1 100 ℃上升到1 500 ℃時,鈦酸鎂顆粒的尺寸可從幾微米增加到100 μm 左右,這有利于實現金屬鐵和鈦酸鎂的分離。

目前,關于還原劑種類對印尼海砂礦直接還原焙燒制備鈦酸鎂的影響的研究還鮮有報道。本文以印尼某海濱砂礦的磁選精礦為研究對象,在還原劑用量均為80%的條件下,將手工生球團在1 300 ℃下恒溫焙燒180 min,考察5 種不同種類的還原劑對鈦磁鐵礦直接還原生成的鈦酸鎂純度的影響,并采用掃描電鏡、EDS能譜分析等微觀測試手段對其機理進行分析,以探明還原劑種類對直接還原焙燒過程的影響并確定適宜的還原劑種類。

1 試樣性質及試驗方法

1.1 試樣性質

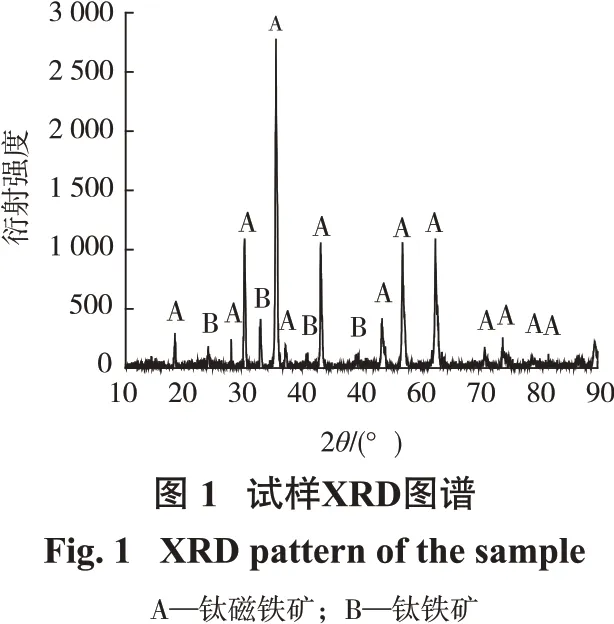

所用試樣為印尼海砂礦經弱磁選后獲得的精礦,化學多元素分析結果見表1,XRD分析結果見圖1。

?

由表1 可知,試樣中Fe 品位為57.87%,TiO2含量為11.42%,精礦中TiO2過高,需進一步分離回收鐵和鈦,保證高爐冶煉鐵的入料品質和鈦資源的回收利用;試樣中的雜質主要為SiO2、Al2O3和MgO,其含量分別為3.01%、2.90%和2.73%。由圖1 可知,試樣中鈦主要是以鈦磁鐵礦的形式存在,少部分以鈦鐵礦的形式存在。

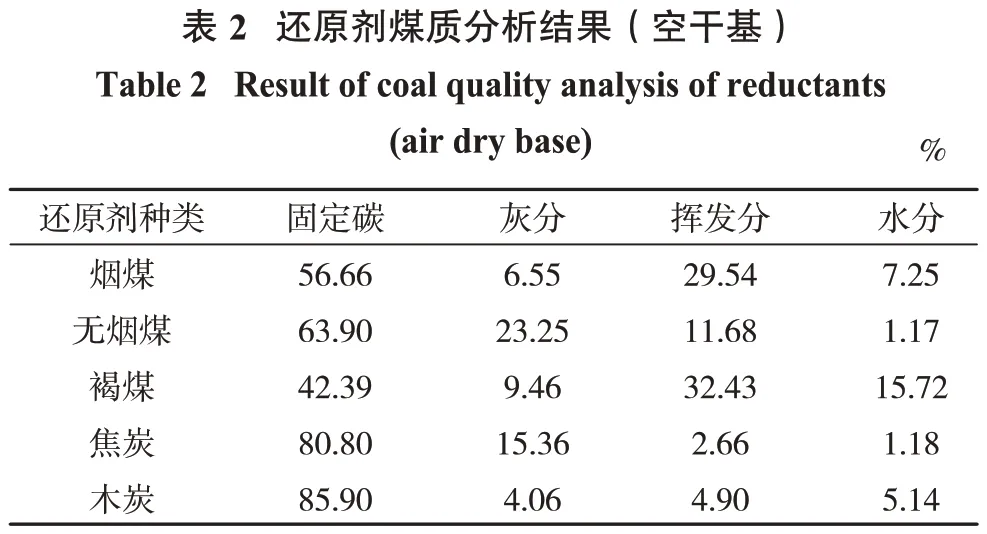

本試驗共選用5 種不同的還原劑,分別為煙煤、無煙煤、褐煤、焦炭和木炭,粒度均為-2 mm。其煤質分析結果見表2。

?

由表2 可知,5 種還原劑之間的性質各有差異。其中固定碳含量木炭最高,達到85.90%,褐煤最低,為42.39%。灰分含量無煙煤最高,達到23.25%,木炭最低,為4.06%。揮發分含量褐煤最高,達到32.43%,焦炭最低,為2.66%。水分含量褐煤最高,達到15.72%,無煙煤最低,為1.17%。可見上述5 種還原劑的固定碳、灰分、揮發分及水分之間的差異較大,可以用于研究還原劑種類對海濱鈦磁鐵礦精礦直接還原—磁選法生成鈦酸鎂產品純度的影響。

1.2 試驗方法

1.2.1 還原焙燒—磁選

將150 g 試樣與占試樣質量比例為12%的MgO(分析純)用三輥四筒棒磨機干式棒磨混勻,然后加入占總物料15%的水,再次混合后手工捏制成單個重8.3 g 的濕球團。濕球團在105 ℃的烘箱中烘干5 h,干燥后稱為手工生球團。每次取3 個手工生球團放入石墨坩堝中,包埋占試樣80%的還原劑。為保持還原氣氛,坩堝加蓋。將坩堝放入BFX-60 箱式馬弗爐中,隨爐升溫至預設焙燒溫度,恒溫焙燒180 min后隨爐降溫至室溫,得到焙燒球團。

對焙燒球團進行兩段磨礦—兩段磁選,磨礦采用RK/BM-1.0L 型三輥四筒棒磨機,磨礦濃度為60%,一段磨礦5 min,磁選用XCGS-73 型磁選管,磁場強度為207 kA/m;二段磨礦20 min,磁場強度為127 kA/m。其中一段磁選所得非磁性產品為鈦酸鎂產品,二段磁選所得磁性產品為還原鐵產品,二段磁選所得非磁性產品為中礦。

1.2.2 機理分析

將焙燒球團從中間剖開,其中一半焙燒球用環氧樹脂固定,依次進行拋光、噴碳處理,制成光片,采用掃描電子顯微鏡(Carl Zeiss EVO18)進行觀察,并使用能譜儀(Bruke XFlash Detector 5010)對其機理進行分析研究。

2 結果與討論

2.1 還原焙燒—磁選試驗

根據文獻[7]所確定的最佳試驗條件,采用5 種不同還原劑進行還原劑種類試驗,結果見圖2。

由圖2 可知,無煙煤作還原劑時,鈦酸鎂產品的產率最高,為36.50%,此時Fe 含量也最高,為25.11%;煙煤作還原劑時,鈦酸鎂產品的產率為29.80%,Fe 含量為15.06%;焦炭作還原劑時,鈦酸鎂產品的產率為31.47%,Fe 含量為13.47%;褐煤作還原劑時,鈦酸鎂產品的產率為31.59%,Fe 含量為11.77%;木炭作還原劑時,鈦酸鎂產品的產率最低,為23.91%,Fe 含量也最低,為11.08%。以上結果表明,還原劑種類對鈦酸鎂產品的產率和Fe 含量均有著較大的影響,為了進一步分析還原劑種類對生成的鈦酸鎂純度的影響機理,對所得鈦酸鎂產品進行機理分析。

2.2 機理分析

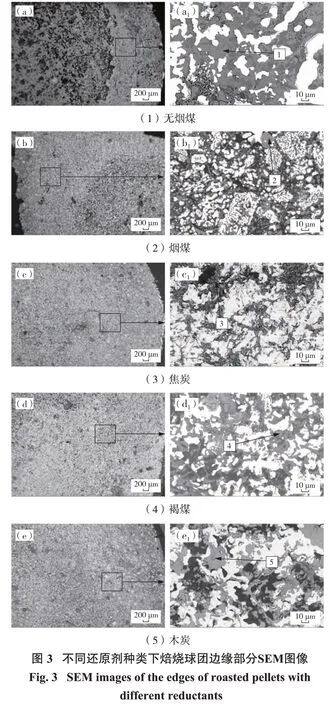

采用掃描電子顯微鏡觀察還原劑種類對鈦酸鎂純度的影響,結果如圖3所示。

圖3(a)~(e)分別是不同還原劑下焙燒球團邊緣部分放大20倍的SEM 圖像,(a1)~(e1)分別是(a)~(e)中方框位置放大500 倍的SEM 圖像。圖中亮白色顆粒為金屬鐵顆粒,淺灰色顆粒為鈦酸鎂顆粒,暗色顆粒為硅酸鹽顆粒。從(a)~(e)的對比中可以發現,無煙煤為還原劑時,焙燒產物邊緣部分存在較多暗色的未完全還原區域,表明無煙煤對鈦磁鐵礦的還原效果較差,而煙煤、焦炭、褐煤、木炭為還原劑時,焙燒產物的顏色分布較為均勻,還原效果較好,但難以判斷各焙燒產物的具體微觀結構,因此需要觀察焙燒球團邊緣部分放大倍數時的SEM圖像(a1)~(e1)。

從(a1)~(e1)的對比中可以發現,無煙煤作還原劑時,焙燒球團邊緣部分的還原區域中生成的鈦酸鎂顆粒粒徑較大,且與金屬鐵顆粒、硅酸鹽顆粒之間界限明顯;煙煤為還原劑時,金屬鐵顆粒粒徑較小,且較為分散,鈦酸鎂顆粒粒徑差別較大,大粒徑的鈦酸鎂顆粒較少;焦炭為還原劑時,還原出來的金屬鐵顆粒較多,但是生成的鈦酸鎂顆粒較為分散且粒徑較小;褐煤和木炭作還原劑時,金屬鐵顆粒和鈦酸鎂顆粒的粒徑較大,且彼此之間存在明顯的界限,有利于通過磨礦和磁選得到較高純度的鈦酸鎂產品。

上述結果初步表明了褐煤和木炭作為還原劑時更有利于提高生成的鈦酸鎂純度。為了進一步考察不同還原劑對焙燒球團邊緣部分生成的鈦酸鎂顆粒純度的影響,在(a1)~(e1)中各選取5 個淺灰色鈦酸鎂顆粒分別進行點掃描,得到的EDS能譜見圖4。

圖4 中(1)~(5)的分析對比可以看出,還原劑種類對焙燒球團邊緣部分生成的鈦酸鎂顆粒純度的影響較小,5 種還原劑所得到的焙燒球團中生成的鈦酸鎂顆粒中均含有一定量的鐵,其中無煙煤和煙煤作還原劑時,鈦酸鎂顆粒中含有的鐵含量較低,而焦炭、褐煤、木炭作還原劑時,鈦酸鎂顆粒中的鐵含量相對更低。

為了更全面的考察還原劑種類對鈦酸鎂純度的影響,對焙燒球團的中心部分進行SEM-EDS分析,結果如圖5所示。

圖5(1)~(5)分別是不同還原劑下焙燒球團中心部分放大500倍的SEM圖像,其中亮白色顆粒為金屬鐵顆粒,淺灰色顆粒為鈦酸鎂顆粒,暗色顆粒為硅酸鹽脈石礦物顆粒,灰白色顆粒為未還原的鈦磁鐵礦顆粒。對比(1)~(5)可以發現,還原劑種類對焙燒球團中心部分生成的鈦酸鎂顆粒純度有較大的影響,無煙煤和煙煤為還原劑時,焙燒球團中心部分仍存在較多未被還原的大粒徑鈦磁鐵礦顆粒,而生成的亮白色金屬鐵顆粒和淺灰色鈦酸鎂顆粒數量較少;焦炭為還原劑時焙燒球團中心部分基本不存在未被還原的鈦磁鐵礦顆粒,生成的金屬鐵顆粒和鈦酸鎂顆粒粒徑及數量明顯增加,粒徑較小且較為分散;褐煤和木炭為還原劑時,金屬鐵顆粒和鈦酸鎂顆粒較為聚集,粒徑明顯增大,彼此之間的界限明顯。

焙燒球團中心部分的SEM 圖像結果表明,還原劑種類對焙燒球團中心部分的微觀結構有較大影響,但是無法表征其對生成的鈦酸鎂顆粒純度的影響。因此,為了考察還原劑種類對焙燒球團中心部分生成的鈦酸鎂顆粒純度的影響,將不同還原劑下焙燒球團中心部分鈦酸鎂顆粒各選取5 個分別進行點掃描,得到其EDS能譜見圖6。

圖6 中,(1)、(2)分別為圖5 中無煙煤和煙煤下焙燒球團SEM 圖像中各選取5 個灰白色顆粒分別進行點掃描得到的EDS 能譜,(3)~(7)分別為圖5 中各選取5 個鈦酸鎂顆粒分別進行點掃描所得到的EDS能譜。結合試樣分析中鈦磁鐵礦的能譜圖,可知圖6中(1)、(2)能譜圖表示的顆粒為鈦磁鐵礦顆粒,即無煙煤和煙煤為還原劑時,焙燒球團中心部分存在大量的鈦磁鐵礦顆粒未被還原,這表明了這兩種還原劑對焙燒球團中心部分的鈦磁鐵礦還原效果較差,而且從其生成的少量鈦酸鎂顆粒的能譜圖(3)、(4)中可以發現,其中鐵含量極高,即中心部分生成鈦酸鎂顆粒純度較低;而焦炭和褐煤作還原劑時,從(5)、(6)的能譜圖中可以看出,焙燒球團中心部分生成的鈦酸鎂中鐵含量較無煙煤和煙煤中明顯降低;木炭為還原劑時,從(7)的能譜圖中可以看出,焙燒球團中心部分生成的鈦酸鎂顆粒中鐵含量極低,與該還原劑下焙燒球團邊緣部分生成的鈦酸鎂顆粒中鐵含量基本一致,所得到鈦酸鎂顆粒純度較高。

綜合對比圖4 和圖6 中焙燒球團邊緣部分和中心部分生成的鈦酸鎂顆粒的EDS 能譜圖可知,還原劑種類對生成的鈦酸鎂純度有著較大的影響。無煙煤和煙煤為還原劑時,焙燒球團邊緣部分的鈦磁鐵礦還原效果較好,但是焙燒球團中心部分存在大量的鈦磁鐵礦未被還原,生成的鈦酸鎂顆粒中鐵含量高;焦炭和褐煤為還原劑時,焙燒球團邊緣部分生成的鈦酸鎂顆粒中鐵含量明顯降低,但焙燒球團中心部分生成的鈦酸鎂顆粒中鐵含量較邊緣部分高,這會導致后續通過磨礦磁選得到的鈦酸鎂產品的純度偏低;木炭為還原劑時,焙燒球團邊緣部分和中心部分生成的鈦酸鎂中的鐵含量基本一致,均較低,可以獲得較為純凈的鈦酸鎂。

3 結 論

(1)無煙煤作還原劑時,鈦酸鎂產品的產率和鐵含量最高;煙煤、焦炭和褐煤為還原劑時,鈦酸鎂產品的產率和鐵含量次之;木炭作還原劑時,鈦酸鎂產品的產率以及鐵含量最低。

(2)無煙煤和煙煤為還原劑時,焙燒球團邊緣部分的鈦磁鐵礦還原效果較好,但是焙燒球團中心部分存在大量的鈦磁鐵礦未被還原,生成的鈦酸鎂顆粒中鐵含量高;焦炭和褐煤為還原劑時,焙燒球團邊緣部分生成的鈦酸鎂顆粒中鐵含量明顯降低,但焙燒球團中心部分生成的鈦酸鎂顆粒中鐵含量較邊緣部分高,所得鈦酸鎂產品的純度偏低;木炭為還原劑時,焙燒球團邊緣部分和中心部分生成的鈦酸鎂中的鐵含量基本一致,均較低,所得到鈦酸鎂顆粒純度較高。機理分析結果與試驗結果基本一致,表明選取適宜的還原劑可實現鈦磁鐵礦直接還原制備較高純度的鈦酸鎂產品。