鍋爐水冷壁管爆管事故分析

徐紹瑋,楊國祥

(云南省特種設備安全檢測研究院,云南 昆明 650228)

某單位一臺DZL6-1.25-AⅡ型臥式快裝鍋爐,發生多次水冷壁管爆管事故,致使工廠停產檢修,造成一定的經濟損失。受使用單位委托,為了查明事故原因,特對水冷壁管爆管事故進行分析。

1 鍋爐概況

該鍋爐為臥式三回程水火管鍋殼鍋爐,如圖1所示。本體由鍋筒、水冷壁管(第Ⅰ、Ⅱ組水冷壁管)、“人字型”汽沖管(第Ⅲ組水冷壁管)、集箱、下降管、煙管等組成。工作原理:高溫煙氣經過爐膛后拱上方燃盡室進入鍋爐左右兩側翼形煙道到達前煙箱,由前煙箱進入煙管,煙氣在煙管內換熱完畢進入后煙箱,經煙道、省煤器、除塵器至煙囪排向大氣。

圖1 鍋爐結構示意圖

“人字型”汽沖管的作用是改善鍋筒底部污垢的堆積,解決單鍋筒縱置式水火管鍋爐鍋筒底部容易造成鼓包的問題。“人字型”汽沖管即第Ⅲ組水冷壁管,置于第一煙氣回程爐膛內,受高溫煙氣的沖刷和高溫輻射。第Ⅰ、Ⅱ組水冷壁管置于第二煙氣回程翼形煙道內,受煙氣沖刷對流傳熱。水冷壁管材質為20#無縫鋼管,規格為ф57X3.5mm(材料執行標準:GB3087)。水處理設備為逆流再生式鈉離子交換器,水源為河水,懸浮物、泥沙等雜質較多,無沉淀池和過濾裝置,水處理設備過早損壞,沒有及時修復;采用爐內加藥方法處理水質,使用方法又不當;水質分析未按有關要求進行,擔心熱量損失,很少排污。

2 檢驗情況

爆管事故均發生在爐膛內第Ⅲ組水冷壁管(“人字型”汽沖管),這里對第Ⅲ組水冷壁管(人站在鍋爐前,面對鍋爐,由后往前數)右側第15號管進行事故分析。

2.1 宏觀檢驗

進入鍋內檢查,發現該管在鍋內管口及其附近被垢渣及泥垢覆蓋堵塞,覆蓋物最厚50mm。檢查和測量有關數據后,將管分別距鍋筒及集箱50mm處用氣割割下,發現管破口上部有松散水垢堵塞;管爆破位置在管的向火側,在管直段中心靠鍋筒側150mm處,縱向爆破,破口長35mm,最大寬12mm,破口邊緣厚度為0.5mm,如圖2所示;管距破口靠鍋筒側80mm處,有長40mm、最寬約3mm,呈鋸齒狀貫穿性裂紋,兩側有明顯脫碳現象;破口向火側外表面有嚴重氧化皮和脫碳物,脫碳層厚度1~1.5mm;管內表面有沉積物,厚度約為2mm,經分析為FeO、Fe2O3和CuO;去除管內表面沉積物,向火側金屬表面有凸凹不平的腐蝕坑,坑上有白色沉積物,經分析為Na2CO3;管子脹粗最大ф70mm。

圖2 管子有關部位示意圖

2.2 管端伸出長度

將覆蓋在爆管水冷壁管口附近的垢渣、泥垢清理后,測得管端伸出鍋筒內壁長度為18mm;鍋爐本體圖圖示第Ⅲ組水冷壁管允許伸出鍋筒內壁長度為10±2㎜,即最大允許長度為12mm,實際測得管端伸出鍋筒內壁長度為18㎜,多出設計最大允許長度6㎜。

2.3 水冷壁管傾斜角

為了分析水冷壁管是否存在水汽分層的情況,在割管檢查前,現場測量有關數據,計算水冷壁管的傾斜角。如圖2所示,根據現場測量的有關數據,管子傾斜角:根據有關資料,管子傾斜角≥15°時,不易發生水汽分層現象。

2.4 金相檢驗

為了弄清管子爆管時,管子壁溫可能達到的溫度,對破口處材料組織做金相檢驗分析。經金相分析管子破口處材料組織為魏氏組織,晶粒度為3~4級。

2.5 化學成分和機械性能

在管子上取樣,分析向火側、背火側管子的化學成分和機械性能,驗證其變化狀態。

由于在管子向火側破口、裂紋及其上方難以取樣制做試件,所以在其下方取樣,如圖2所示。

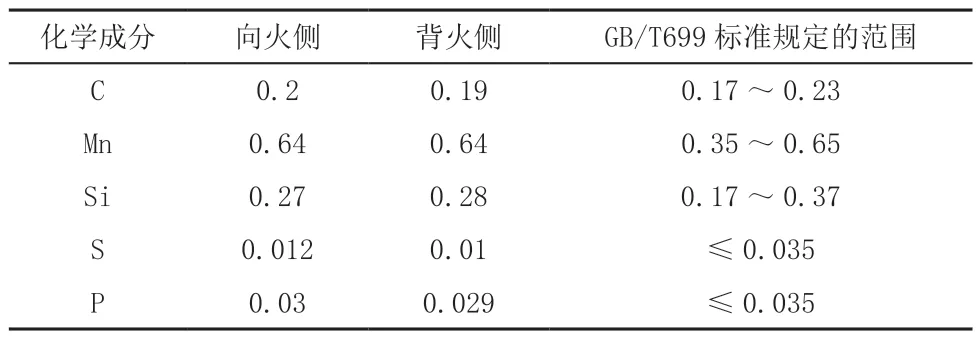

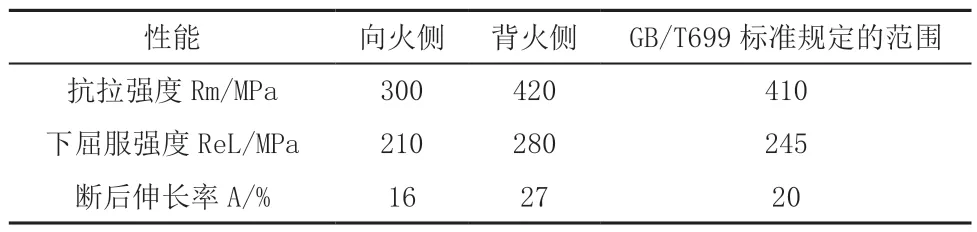

(1)在管向火側及背火側部位,如圖2所示,取樣做化學成分分析,結果如表1所示。

表1 管向火側及背火側取樣部位化學成分含量 單位:%

分析結果:取樣部位向火側及背火側化學成分基本相同,且符合《優質碳素結構鋼》(GB/T699)標準的要求,說明鍋爐制造使用的鋼管材料化學成分符合標準要求。

表2 管向火側及背火側取樣部分機械性能

(2)在管向火側及背火側取樣,如圖2所示,進行機械性能分析,結果如表2所示。

分析結果:管背火側機械性能符合《低中壓鍋爐用無縫鋼管》(GB3087)標準的要求,而向火側機械性能已發生變化,強度指標抗拉強度、下屈服強度、斷后伸長率均降低了。抗拉強度降低了27%,屈服強度降低了14%,斷后伸長率降低了20%。

向火側及背火側取樣部位位于破口下方,所處條件較破口處及上方要好些,故管子向火側破口處的機械性能降低得還要多。管子背火側熱負荷較低,取樣部位的機械性能符合《低中壓鍋爐用無縫鋼管》(GB3087)標準的要求。

3 事故分析

從上述檢查和試驗結果可知,爆管事故主要是在使用過程中造成的,下面從理論層面分別進行分析探討。

3.1 金相組織

由金相檢驗可知,破口處管子金相組織為魏氏組織,晶粒度為3~4級。魏氏組織是金屬被加熱到950℃以上,晶體粗大的奧氏體由高溫狀態以20~50℃/s的速度冷卻到800~600℃時,在轉變生成珠光體前,先共析的鐵素體沿著奧氏體的一定晶界呈針片狀析出的組織。魏氏組織不僅晶粒粗大,而且由于大量鐵素體針片形成脆弱面,這種組織使金屬的塑性和沖擊韌性顯著降低,脆性增加.隨著奧氏體晶體粗大的出現,金屬的韌性急劇下降,屈服強度降低,該組織不允許存在。

上述說明管子由于水汽循環被破壞,金屬壁溫不能得到及時冷卻,壁溫不斷上升達950℃以上,管子強度下降,在內壓作用下,管子脹粗變形破裂,管內水汽以較快的速度沖刷破口處金屬材料快速冷卻,致使材料組織轉變為不允許存在的魏氏組織。

3.2 垢下腐蝕

管內金屬表面的沉積物(如水渣)中含有氧化鐵和氧化銅等雜質,給水管路或停爐時都可能帶來或形成這些氧化物。氧化物的電位高,成為陰極,金屬壁電位低,為陽極,陽極的鐵離子不斷溶入鍋水中,金屬不斷地被腐蝕,這是垢下腐蝕的第一階段.垢下腐蝕的第二階段為管內金屬表面的沉積物Fe3O4下面的過熱金屬被蒸汽腐蝕。高溫金屬與氧化鐵及氧化銅接觸時,產生電化學反應,生成新的高價氧化鐵Fe3O4,產生如下反應:

管內金屬表面的沉積物傳熱差,金屬壁溫升高,沉積物與金屬壁表面之間的鍋水濃縮。這些濃縮鍋水不易與沉積物外部的鍋水混合,當濃縮后的鍋水中含有游離的氫氧化鈉(NaOH),濃縮后的鍋水pH值大于13時,金屬壁的氧化保護膜Fe3O4被NaOH溶解,電化學腐蝕加劇,在金屬表面產生凸凹不平的腐蝕坑。腐蝕發展到一定程度時,出現滲漏。去除金屬表面沉積物,腐蝕坑上有白色沉積物,這是碳酸鈉,碳酸鈉是氫氧化鈉與鍋水中夾帶的二氧化碳接觸后的生成物。

3.3 蒸汽腐蝕與氫損壞

由上述分析可知,管壁金屬溫度達950℃以上,由于管口被堵塞,靠堵塞部位附近管內形成一個汽室,汽室內的蒸汽由于不能及時流走,長時間受熱后將變為過熱蒸汽。過熱蒸汽與高于400℃的鐵接觸時,產生如下反應:

反應結果產生磁性氧化鐵膜(Fe3O4),同時還產生游離的氫分子。形成的磁性氧化鐵膜,在一定程度上能阻止腐蝕的繼續發展,然而對于碳鋼,在500℃以上已基本不起保護作用,當金屬壁溫大于570℃時,保護層的化學成分將發生變化,反應產物不是Fe3O4而是FeO和Fe2O3,反應如下:

這符合蒸汽腐蝕造成管子爆破的特點:在管子內壁熱負荷高或傳熱差的一側有明顯的堅硬薄膜Fe3O4且該處金屬壁明顯減簿而爆破。

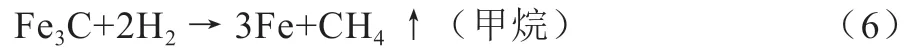

滲入金屬與金屬內的碳化物(滲碳體),發生如下反應:

上述式(3)~(5)反應的結果產生了Fe2O3和FeO,使Fe的氧化速度大大增加,金屬壁減薄速度加快,強度降低。式(6)反應結果使材料產生脫碳現象。另外,甲烷(CH4)在晶粒之間不斷聚集,產生很高應力,使晶間破裂,產生裂紋,這是另一種腐蝕現象—氫損壞,本事故中的裂紋屬于此類情況。

3.4 管外壁高溫氧化

鑒于上述分析結果,管壁溫度達950℃以上,超過了允許使用溫度,檢驗中明顯可見管向火側外壁有嚴重氧化皮和脫碳層,證明管壁金屬已發生了高溫氧化和脫碳。

氧化是鋼中的鐵在高溫下與介質中的氧化合成一層氧化膜(氧化皮),如果氧化膜不牢固,不斷生成又不斷脫落,就會使氧化現象不斷發展下去,使金屬壁均勻減薄,強度下降。碳鋼在570℃以下時,氧化膜由Fe2O3和Fe3O4組成,最外面為含氧比例較大的Fe2O3,這種氧化膜能起到良好的保護作用;當溫度超過570℃時,氧化膜由最外面的Fe2O3、中部的Fe3O4、金屬與氧化層交界處的FeO三種物質組成,其厚度比例為1∶10∶100。也就是說氧化膜主要由FeO組成,但FeO的晶格是置換式的,不緊密,體積較小的金屬離子容易通過這種氧化膜向外擴散。所以,碳鋼大于570℃時,氧化現象明顯增加,其化學反應如下:

脫碳是碳鋼在氧化過程中,鋼中的碳原子向氧化膜擴散并形成一氧化碳等氣體逸出,使金屬表現出“脫碳”,其結果是金屬材料的強度、硬度下降。換言之,脫碳是碳鋼在高溫下鋼中的碳與介質的氧化作用形成一氧化碳等氣體,碳被燃燒掉或是生成非金屬碳化物,其化學反應如下:

高溫氧化使管壁減薄,使該處的應力水平提高,強度下降;脫碳同樣使管壁減薄,材料的強度、硬度下降;檢驗中發現脫碳層厚度為1~1.5mm,為管壁厚度的28.5%~42.8%。

3.5 制造缺陷

水冷壁管端伸出鍋筒內壁長度過長,不利于沉積在鍋筒底部的污垢、水渣通過水冷壁管落入集箱,再由集箱排污管排出鍋外,會造成管口附近的污垢、垢渣越堆越多,最后堵塞水冷壁管,造成水冷壁管堵塞,最后爆管。

3.6 結論

綜上所述,爆管事故的主要原因是鍋爐水處理設備失效,鍋內有大量垢渣及泥垢,堵塞了水冷壁管口,破壞了水循環,造成管壁金屬超溫運行,在垢下腐蝕、蒸汽腐蝕、氫損壞及外壁高溫氧化作用下,管壁減薄,機械性能下降,在內壓作用下,管子脹粗變形,并伴有裂紋產生,最終爆管。

4 原因分析

4.1 水循環系統被破壞

由于水質差,水冷壁管被大量垢渣、泥垢堵塞,管子水汽循環系統遭到破壞,金屬不能得到及時冷卻,壁溫不斷升高并超過允許使用溫度,材料金相組織發生變化,在垢下腐蝕、蒸汽腐蝕、氫損壞及外壁高溫氧化作用下,管壁減薄,強度降低,又有鍋爐內壓作用,管子出現裂紋、變形脹粗、爆破。

4.2 管理不到位

源水渾濁,沒有增設沉淀池和過濾裝置,水處理設備過早損壞,沒有及時修復;采用爐內加藥方法處理水質,使用方法又不當;水質分析未按有關要求進行,擔心熱量損失,很少排污,大量水垢形成卻又排不掉垢渣,致使水冷壁管堵塞,造成事故。

4.3 制造存在瑕疵

水冷壁管端伸出鍋筒內壁長度不符合設計圖紙要求,在水質符合要求的情況下,對鍋爐不會產生不良影響,一旦水質不好,又未采取有效措施,就可能會產生上述事故。因此,鍋爐在制造和監督檢驗過程中應嚴格按照規程、標準、技術規范、設計圖紙的要求進行,及時消除隱藏的安全隱患。

5 整改建議與預防措施

由有資格的單位更換管子,管子伸出鍋筒內壁的長度按圖紙的要求控制在8~12mm范圍內;針對事故原因,應采用機械和化學方法,徹底清除鍋內水垢、垢渣和其他異物,增設沉淀池和過濾裝置,恢復鍋外水處理設備,取消鍋內加藥方法處理水質;使用中應加強管理工作,加強水質監督,合理排污,制定檢修計劃,定期清洗,除去金屬表面上的腐蝕產物,減少或去掉鍋水中的游離NaOH,消除事故隱患,避免事故發生。