凸輪軸升程型線的GUI界面開發

周少甫

(武漢理工大學,湖北 武漢 430000)

由于凸輪輪廓不是簡單地由多段圓弧和直線組成,而是一段比較復雜的曲線方程。工業上一般用專業設備測量得到離散點數據,然后再按各種數控機床的不同需求(功能指令代碼和程序格式及插補方式等)進行后續處理,編出加工程序。這種方法編程困難,工作量大,精度低,效率低下。

針對以上問題,筆者用Matlab軟件擬合工具箱中的polyfit函數,可以方便快捷地進行凸輪軸升程曲線擬合,并開發了GUI界面,方便用戶調用、操作,解決了企業加工輪廓困難的問題。

1 凸輪軸升程型線的設計

凸輪軸升程型線主要是由緩沖段、上升段、下降段等組成。下面介紹具體的設計方法。

1.1 緩沖段設計

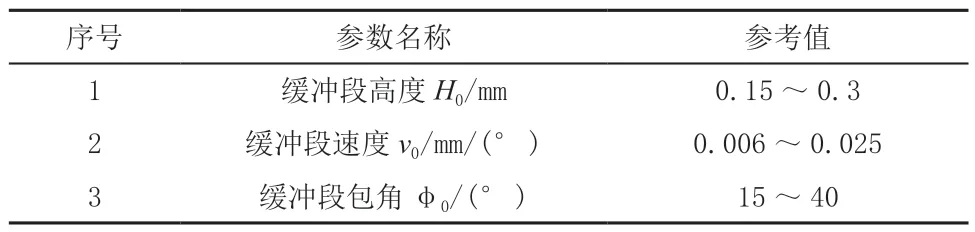

(1)緩沖段參數。緩沖段參數主要有緩沖段高度、緩沖段速度、緩沖段包角等,具體參考值如表1所示。

表1 凸輪升程緩沖段主要參數

式中:φC為緩沖段任意時刻的包角,0≤φC≤φ0;h0為緩沖段任用時刻的高度[1]。

1.2 上升段、下降段設計

高次方多項式凸輪軸型線。一般凸輪型線的設計都是先設計上升段,然后再通過對稱得到下降段。筆者采用六項式型線方程來擬合上升段:

式中:x為凸輪軸轉角,0≤x≤θ;y為對應凸輪轉角x的平 底挺 柱升程;C0、C2、Cp、Cq、Cr、Cs為方程各項的系數;θ為凸輪的工作段半包角;p、q、r、s是冪指數,按升冪排列,可以是任意實數,是設計變量,由設計者在設計時調節以得到理想的設計結果[2]。

2 凸輪升程型線GUI界面

文章通過Matlab的GUIDE用戶開發界面編寫子程序M文件來定義約束函數,并以回調函數方式進行調用[3]。GUI初始界面如圖1所示。此界面支持兩種邊界條件的擬合,一是“默認參數”選項,選擇此按鈕后,Matlab會從后臺直接調取系統默認的參數進行擬合,得到默認的凸輪軸升程曲線。二是用戶根據實驗或計算得到的數據,點擊“打開文件夾”按鈕,使數據加載到GUI界面,點擊“預處理”按鈕,得到速度與加速度曲線圖,判定起始、末尾分段點及包角大小,將數值分別輸入到“半包角”“升程”“起始分段點角度”“末尾分段點角度”按鈕框中,然后點擊“曲線擬合”按鈕即可獲得最終結果。完成擬合后,點擊“另存為”按鈕,程序開始以EXCEL的格式保存擬合后的數據。通過“退出”按鈕即可恢復原始界面狀態。

圖1 凸輪升程型線擬合的GUI界面

3 凸輪型線擬合

3.1 已知邊界條件的凸輪型線

根據前文論述,在AVL的TD(Time Driving)模塊中,找到多項動力擬合凸輪型線的例子,再次用其邊界條件。已知p=26q=34r=56s=60(p,q,r,s均為多項動力的冪指數),thita(半包角)=65°,v0(緩沖段末點速度)=0.016667mm/(°),Hmax(凸輪最大升程)=9.5mm,H0(緩沖段高度)=0.35mm。fay1(凸輪工作段的角度)=33°。編程運行后得到的圖像就是GUI界面中“默認參數”所編寫程序得到的圖像,如圖2所示。

3.2 給定數據后擬合的凸輪型線

圖2 由邊界條件得到的凸輪升程

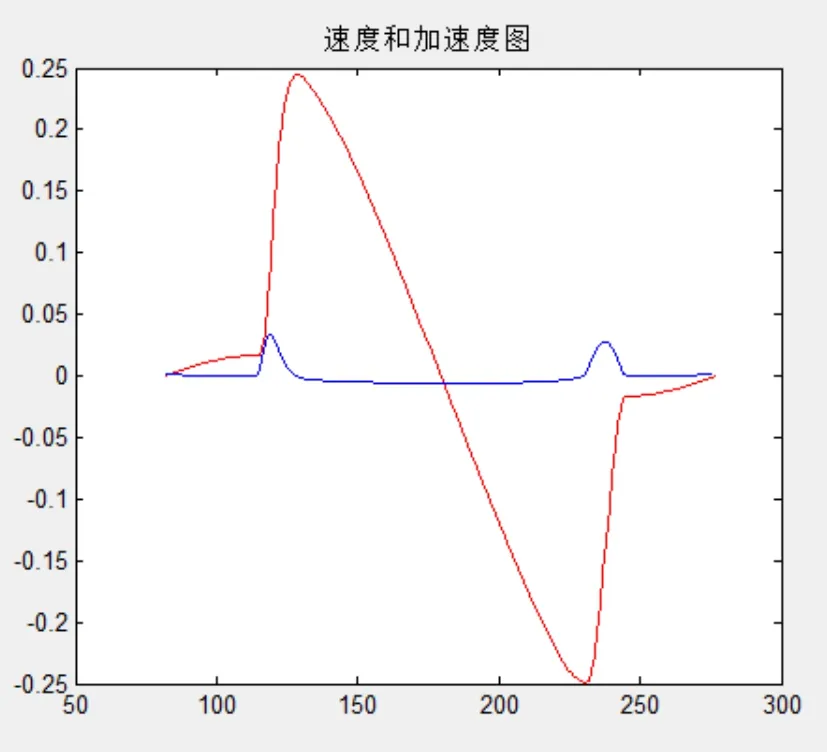

工業上用專業設備測得的離散點數據,保存成數據表。先點擊“打開文件夾”按鈕,導入要擬合的數據表,然后點擊“預處理”按鈕,得到它們的速度和加速度曲線圖,如圖3所示(圖中曲線變化幅度大的為速度曲線,另一個為加速度曲線)。

由速度和加速度找到分段點,圖形發生突變的點即為分段點。由圖3可知分段點為115°和245°。這樣就知道了緩沖段和工作段的包角。

圖3 數據的速度和加速度

由最小二乘法[4-6]的指導原則:

即在數據點上的擬合值與數據值之差的平方和最小。工作段用polyfit(x,y,n)擬合,編程計算得到n=24時,s最小。緩沖段用余弦型函數擬合,得到擬合后的圖像如圖4所示。

圖4 擬合得到的凸輪升程型線

4 結束語

通過GUI界面調用程序擬合后,得到的擬合曲線基本與理論曲線重合,說明程序運行沒有問題。另外還開發了GUI進度條,使得用戶隨時把握程序運算的進度。GUI控件的應用,使得編寫Callback(回調函數)的程序可以隱藏,使得界面更加人性化和友好。由于編程語言簡單,從而可以快速方便地進行繪圖和計算,特別是矩陣的計算,相比手工插值擬合,大大提高了準確率并減少了工作量,這對于產品精準加工具有重要的意義。