淺談自動校驗系統在工業計量現場的作用

陳 麗

(銅陵松成電子有限責任公司,安徽 銅陵 244000)

隨著現代工業自動化技術和智能AI技術的飛躍發展,電子皮帶秤已廣泛應用于礦山、冶金、化工、糧食加工、醫藥制造、交通運輸等工業生產的各個領域,實現工業生產的在線計量和自動化控制管理。

電子皮帶秤在實際應用過程中為了達到較高的計量精度,要求經常對其進行校驗和校正,但皮帶秤校驗周期較短,且校驗過程非常繁雜(參閱國家標準中規定使用的“人工掛碼校驗”或“實物校正實驗”)。傳統的校驗方法“實物校正”或“人工掛碼(砝碼/鏈碼)”校驗的工作量非常大,花費的人力和物力非常多,且每次校驗都需反復操作3~5遍,歷時3~5個小時,勞動強度巨大,同時現場動態試驗時,皮帶輸送機的高速運轉和人工高強度的疲勞勞動更是增添了許多的安全隱患。因此許多工業現場的電子皮帶秤都無法按規定正常校驗和校正,使得電子皮帶秤的計量結果誤差大、穩定性和可靠性都不高,達不到預期的使用效果。針對傳統的電子皮帶秤在實際應用過程中存在的上述缺點和問題,我們應用智能自動化技術設計制造了“電子皮帶秤自動加載卸載校驗系統”。該系統裝置代替傳統的多人手動掛碼,使用“一鍵標定”技術,徹底解放勞動強度,大大提高了勞動生產力水平,消除現場動態狀態下人工作業的安全隱患,確保了皮帶秤動態校驗的安全性,為皮帶秤的智能化管理和實現無人維護創造了良好的條件。

1 針對工業現場狀況進行的系統結構設計

系統整體結構包括:

1.1 計量秤體

含固定架(1)、稱量架(2)、傳力桿(3)、稱重傳感器(4)。

1.2 自動加載卸載裝置

含驅動系統(5)、承載器(6)、加載器(7)、棒條碼(8)。當相對稱的兩套驅動系統通過驅動桿升起承載器時,兩只承載器就會頂起兩根棒條碼,此時棒條碼脫離四只加載器,稱量架不再承受棒條碼的重量,實現自動卸載功能;但當相對稱的兩套驅動系統通過驅動桿降下承載器時,4只加載器就會托住兩根棒條碼,同時承載器脫離棒條碼,兩只棒條碼的重量就會通過加載器加載到稱量架上,實現自動加載功能。

1.3 安全保護裝置

安全保護裝置(9)主要是防止棒條碼的丟失、損壞以及實際的動態生產過程中因皮帶的抖動、皮帶的撕裂、損壞所造成的棒條碼脫落等而引起的其他設備損壞和人員傷亡等安全事故。安全保護裝置由銅帶、固定扣、卡槽、和固定連接的螺栓所組成。安全保護裝置大大提高設備的可靠性和安全性,確保系統的安全。

1.4 定位裝置

定位裝置(10)是由方管定位軌道、方型升降軌、棒條碼卡槽等組成。方管定位軌道對稱垂直焊接在驅動系統盒的兩邊垂直中心線位置,方型升降軌垂直對稱焊接在承載器的下面,確保方管定位軌道和方型升降軌的垂直中心線重合。這樣當驅動系統驅動承載器升降時,方型升降軌則在方管定位軌道內對應著升降,確保承載器升降運動時不會出現前后左右晃動及擺動的現象,保證了系統的穩定性和安全性。另外棒條碼上根據皮帶寬度規格以中心對稱性加工了加載卡槽和兩個承載卡槽,確保加載或卸載時棒條碼可靠置于加載器或承載器的端口內,無法橫向滾動和縱向滑動。定位裝置的設計大大提供了系統的穩定性和可靠性。

1.5 驅動系統

驅動系統包括:①驅動模塊盒、②驅動模塊、③電動推桿、④驅動電源、⑤手控器/遙控器等。驅動電源/驅動模塊/電動推桿就均安裝于驅動模塊盒內。驅動電源/驅動模塊同時控制2臺電動推桿的升降運行;電動推桿的頂端于承載器用螺栓連接;手控器/遙控器用于手動控制驅動系統的運行。自動運行時由儀表給定指令運行。

1.6 幫條碼

棒條碼放置于承載器和加載器上方。加載校驗時由4只加載器承托,卸載時由2只承載器頂起。

1.7 安裝支架

安裝支架(11)為驅動系統安裝時的輔助支撐機架。安裝支架常規為落地并緊靠皮帶輸送機主梁部位安裝,定點為秤體橫向的中心線位置,于皮帶輸送機主梁外側對稱安裝。安裝時基礎固定或焊接方式依據現場情況有所不同,可根據實際情況而定。

2 實現自動校驗的工作原理簡述

自動加載卸載校驗時,由皮帶秤計控儀表輸出指令,智能驅動模塊根據接收到的指令進行相對應的加載、卸載、校驗等工作;

手動加載卸載校驗時,由手控器或遙控器按鈕發出指令,智能驅動模塊根據接收到的指令進行相對應的加載、卸載、校驗等工作。

2.1 卸載

當相對稱的兩套驅動系統通過驅動桿升起承載器時,兩只承載器就會頂起兩根棒條碼,此時棒條碼脫離四只加載器,稱量架不再承受棒條碼的重量,實現自動卸載功能。

2.2 加載

當相對稱的兩套驅動系統通過驅動桿降下承載器時,4只加載器就會托住兩根棒條碼,同時承載器脫離棒條碼,兩只棒條碼的重量就會通過加載器加載到稱量架上,實現自動加載功能。

2.3 校驗過程分析及數據計算

設定皮帶輸送機托輥組間距為L(國標L=1200mm),單根棒條碼的重量為M千克(公斤),兩根棒條碼的總重量為2M千克,皮帶輸送機的運行速度為V米/秒,皮帶輸送機運載周期為T,以雙托輥全懸浮式秤架為例,則加載2跟棒條碼時2M千克的重量通過4只加載器加載到整個稱量架上。

根據《國標皮帶輸送機機械設計原理》和《GB/T7721-2017連續累計自動衡器(皮帶秤)》電子皮帶秤國家標準得知:

雙托輥秤架的有效計量長度為2L=2400mm=2.4米(附注:單托輥秤架的有效計量長度為L=1.2米,四托輥秤架的有效計量長度為4L=4.8米,依此類推),空皮帶運行加載后,秤體有效計量區間上的

①平均受力密度(物料密度)為D=(2M/2.4)千克/米=(2MV/2.4)kg/m ;

②平均物料流量(即處理量)PL=D*V=(2MV/2.4)kg/s

=(2MV/2.4)*(3600/1000)噸/小時=3MV(t/h)。

①皮帶校驗n整數圈時的物料累計量為:Gn=PL*T*n=nPLT=3nMVT(t)。

若此時電子皮帶秤計量儀表檢測顯示的物料流量(即處理量)為PXt/h、皮帶校驗n整數圈時的物料累計量為GXt,即可根據PL和PX的差值大小或比較Gn和Gx的差值大小確定系統的誤差大小,再通過“修正誤差系數”(將PL/PX的值或Gn/Gx值置于儀表內,儀表也可自動修正)進行誤差修正或校正,直到PL和PX的差值或Gn/Gx差值在誤差允許范圍內為止。

誤差到達要求后,校驗工作即告結束。此時發出卸載指令,驅動系統就會升起承載器,讓棒條碼脫離稱量架,卸載工作結束,保存和備份好當前數據。

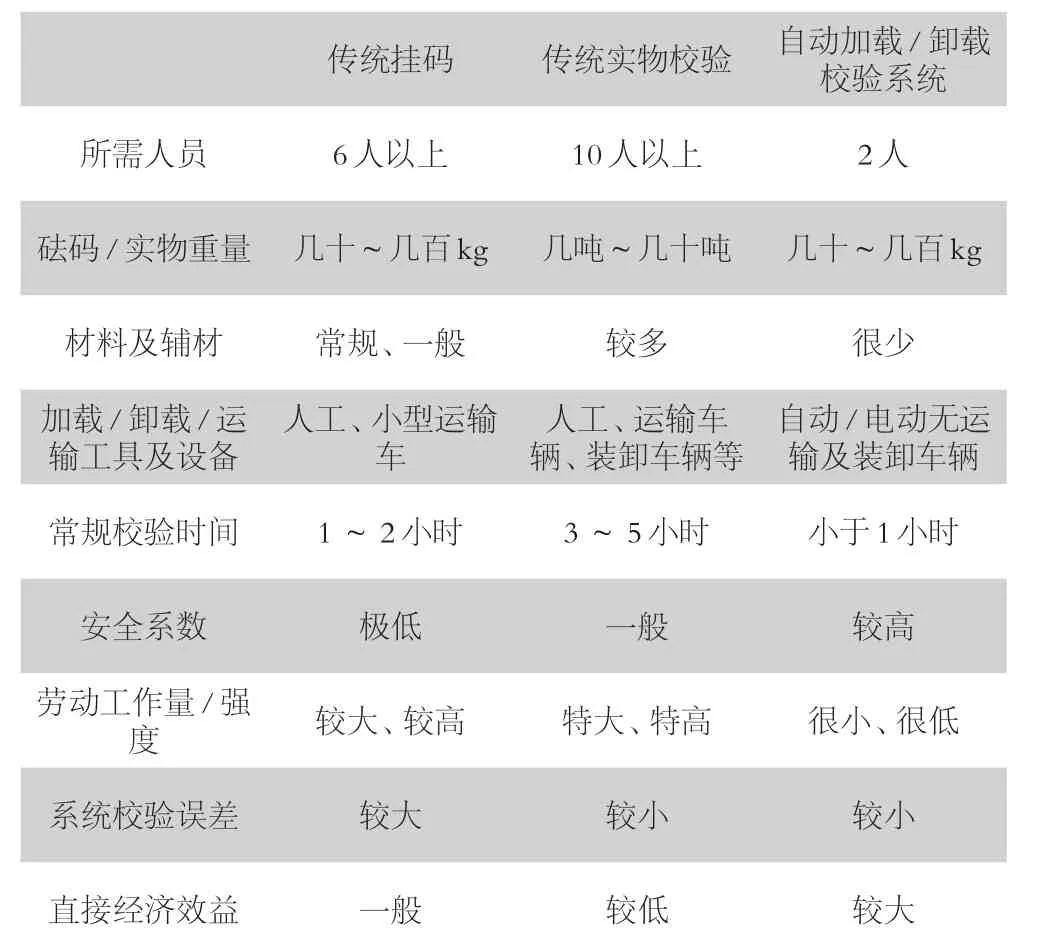

3 系統經濟效益分析和比較

表1 指標及經濟效益分析一覽表

4 系統應用的主要意義

基于皮帶秤現場檢定不夠方便、實物檢定條件不夠成熟等特殊情況,用自動掛碼校驗系統代替原有的人工掛碼和實物標定。用自動代替手動,一鍵標定,降低勞動強度,大大提高了勞動生產力水平,消除現場動態狀態下人工作業的安全隱患,確保了皮帶秤動態校驗的安全性,為皮帶秤的智能化管理和實現無人維護創造了良好的條件。