大軸重窄軌機(jī)車(chē)輪對(duì)技術(shù)特點(diǎn)及關(guān)鍵問(wèn)題研究

(1.中車(chē)株洲電力機(jī)車(chē)有限公司,湖南 株洲 412001;2.大功率交流傳動(dòng)電力機(jī)車(chē)系統(tǒng)集成國(guó)家重點(diǎn)實(shí)驗(yàn)室,湖南 株洲 412001)

0 引言

南非某型窄軌貨運(yùn)電力機(jī)車(chē)是我國(guó)出口南非的大軸重窄軌機(jī)車(chē),是滿(mǎn)足南非鐵路一般貨物運(yùn)輸需求而研制的一款新型雙流制窄軌交流傳動(dòng)貨運(yùn)電力機(jī)車(chē)。輪對(duì)是轉(zhuǎn)向架乃至整個(gè)機(jī)車(chē)的關(guān)鍵部件,由車(chē)輪和車(chē)軸通過(guò)過(guò)盈配合剛性的連接在一起。輪對(duì)承受整個(gè)機(jī)車(chē)的重量以及在運(yùn)動(dòng)過(guò)程中由于軌面的不平順而產(chǎn)生的沖擊載荷,同時(shí)引導(dǎo)機(jī)車(chē)沿著鋼軌高速行使。其性能的好壞直接關(guān)系到機(jī)車(chē)和鐵路運(yùn)輸?shù)陌踩?/p>

1 使用條件

轉(zhuǎn)向架的主要技術(shù)參數(shù)如下:

軌距 1 065 mm

軸式 Bo-Bo

軸重 26 t

輪徑(新輪/磨耗輪) 1 220 mm/1 140 mm

軸距 2 700 mm

輪對(duì)內(nèi)側(cè)距 987 mm

軸頸中心距 1 744 mm

通過(guò)最小曲線(xiàn)半徑(正線(xiàn)/站場(chǎng)線(xiàn)) 106 m/85 m

2 輪對(duì)的技術(shù)特點(diǎn)

如圖1所示,該項(xiàng)目轉(zhuǎn)向架牽引電機(jī)采用抱軸式懸掛,一端通過(guò)電機(jī)懸掛裝置安裝在構(gòu)架上,另一端由抱軸箱通過(guò)兩端的滾動(dòng)抱軸承固定在車(chē)軸上;牽引電機(jī)的轉(zhuǎn)矩通過(guò)電機(jī)軸傳遞到小齒輪軸上,再通過(guò)大、小齒輪的齒輪副嚙合傳遞到車(chē)軸上,從而轉(zhuǎn)動(dòng)車(chē)輪,驅(qū)動(dòng)機(jī)車(chē)運(yùn)行。

1.車(chē)軸 2.車(chē)輪 3.牽引電機(jī) 4.非傳動(dòng)端抱軸承 5.抱軸箱 6.傳動(dòng)端抱軸承 7.小齒輪 8.大齒輪

輪對(duì)由整體碾鋼車(chē)輪通過(guò)過(guò)盈連接與車(chē)軸壓裝在一起,綜合考慮運(yùn)行經(jīng)驗(yàn)、相關(guān)試驗(yàn)以及標(biāo)準(zhǔn)的規(guī)定,大軸重窄軌機(jī)車(chē)的輪軸過(guò)盈量取值范圍為:0.27~0.327 mm。

3 車(chē)輪

本項(xiàng)目車(chē)輪采用整體輾鋼全加工車(chē)輪,車(chē)輪材質(zhì)采用AAR-C。由于采用踏面制動(dòng)方式,本項(xiàng)目車(chē)輪采用斜輻板型式,以達(dá)到減少制動(dòng)熱向輪座傳遞的目標(biāo)。

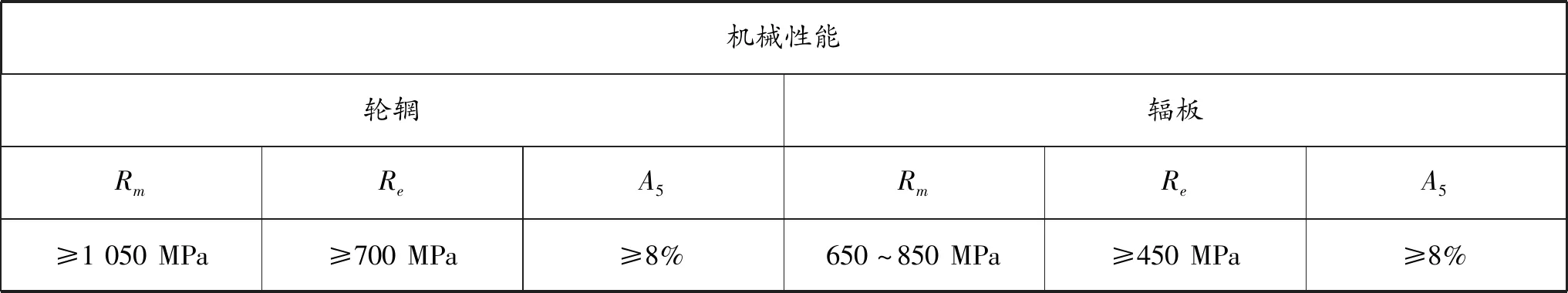

車(chē)輪主要性能參數(shù)如表1所示。

在車(chē)輪實(shí)際制動(dòng)過(guò)程中,伴隨著閘瓦與踏面之間的摩擦,閘瓦與踏面之間產(chǎn)生并聚集大量的熱,這些熱量順著輪輞向輻板方向傳遞,不斷地傳遞到車(chē)輪的內(nèi)部,并通過(guò)與空氣的對(duì)流散去一部分的熱量。因此,踏面制動(dòng)所產(chǎn)生的制動(dòng)熱負(fù)荷對(duì)車(chē)輪的影響需要考慮。本文采用ANSYS有限元分析軟件對(duì)制動(dòng)過(guò)程中的車(chē)輪進(jìn)行溫度場(chǎng)和應(yīng)力場(chǎng)分析,即是熱-應(yīng)力耦合分析。

表1 機(jī)械性能參數(shù)(AAR-C)

3.1 計(jì)算模型

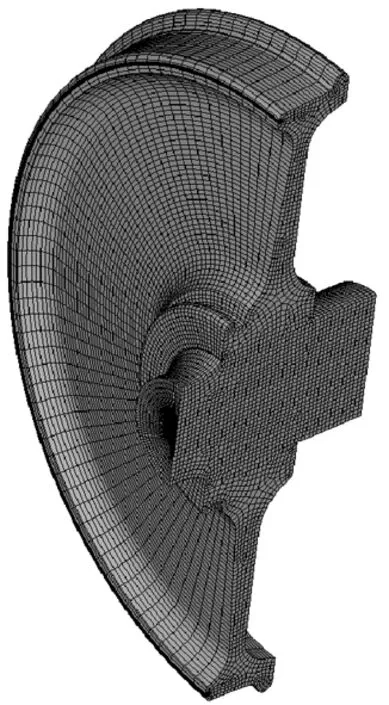

采用SOLID70三維熱單元進(jìn)行網(wǎng)格劃分(見(jiàn)圖2)。由于在與閘瓦摩擦的踏面區(qū)域同時(shí)存在熱量輸入和熱對(duì)流,因此在車(chē)輪表面建立SURF152表面效應(yīng)單元,溫度場(chǎng)邊界條件全部施加到該表面效應(yīng)單元上。進(jìn)行應(yīng)力場(chǎng)計(jì)算時(shí),熱模型轉(zhuǎn)化為結(jié)構(gòu)模型,熱單元自動(dòng)轉(zhuǎn)化為SOLID185三維結(jié)構(gòu)單元。

圖2 車(chē)輪有限元模型網(wǎng)格離散圖

3.2 溫度場(chǎng)計(jì)算

3.2.1 溫度場(chǎng)邊界條件

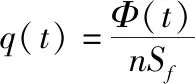

式中n—每輛車(chē)所對(duì)應(yīng)的閘瓦數(shù),n=8

Sf—車(chē)輪旋轉(zhuǎn)一周時(shí),閘瓦在踏面上掃過(guò)的面積,m2,Sf=πdL(其中:d—車(chē)輪輪徑,m;L—閘瓦的寬度,m。)

2)對(duì)流換熱。由于車(chē)輪在緊急制動(dòng)時(shí),運(yùn)行速度隨時(shí)間呈線(xiàn)性變化,對(duì)流在計(jì)算時(shí)可以采用以下經(jīng)驗(yàn)公式:

h=16.7(1+1.33v)

式中:h—對(duì)流換熱系數(shù),W/(m2·K)

v—車(chē)輛運(yùn)行速度,m/s

3)輻射換熱。使用ANSYS有限元軟件進(jìn)行分析時(shí),考慮輻射換熱主要是通過(guò)輻射率ε來(lái)實(shí)現(xiàn)。輻射率取0.66。

3.2.2 溫度場(chǎng)計(jì)算結(jié)果分析

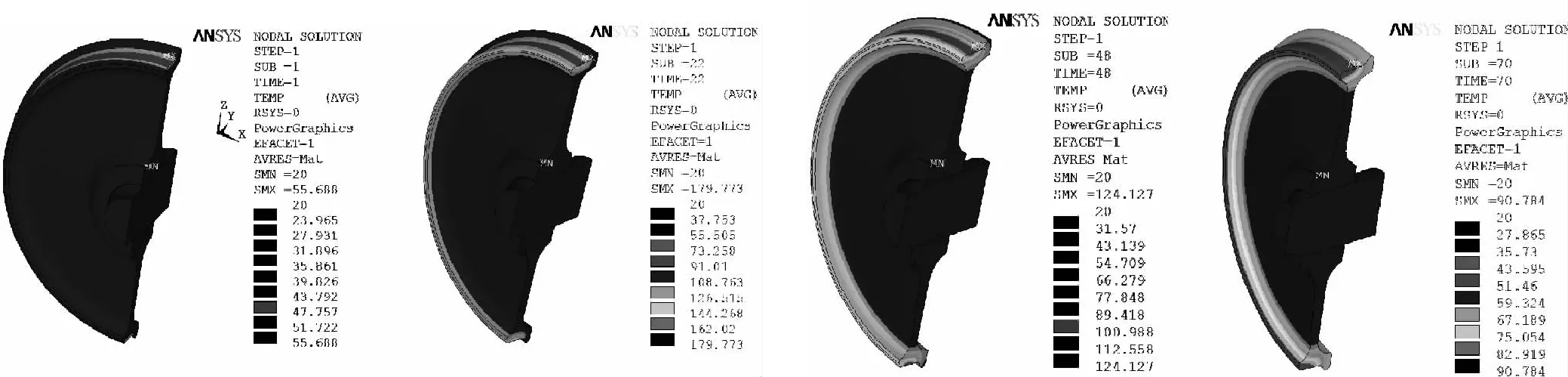

圖3為車(chē)輪緊急制動(dòng)時(shí)的幾個(gè)典型時(shí)刻溫度分布云圖。從圖中可以看出:在制動(dòng)過(guò)程中,每一時(shí)刻車(chē)輪最高溫度均出現(xiàn)在與閘瓦摩擦的踏面上,隨著制動(dòng)過(guò)程的進(jìn)行,熱量逐漸由踏面向輪輞內(nèi)部及輻板區(qū)域傳遞,在制動(dòng)結(jié)束后的冷卻階段,車(chē)輪最高溫度出現(xiàn)在輪輞內(nèi)部。

(a)制動(dòng)開(kāi)始 (b)制動(dòng)22 s (c)制動(dòng)結(jié)束 (d)制動(dòng)結(jié)束后22 s

車(chē)輪在制動(dòng)22 s時(shí)踏面溫度達(dá)到最大,且最大值為179.812 ℃。

3.3 應(yīng)力場(chǎng)計(jì)算

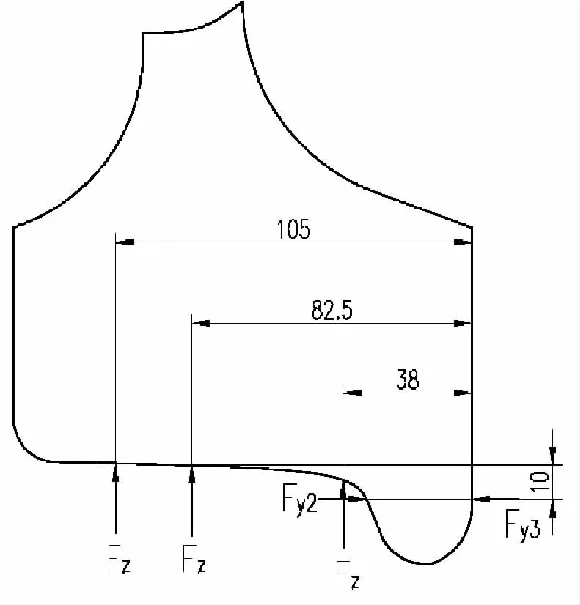

3.3.1 熱應(yīng)力計(jì)算分析

在車(chē)輪內(nèi)孔施加全位移約束,對(duì)稱(chēng)面施加對(duì)稱(chēng)約束,計(jì)算車(chē)輪在制動(dòng)產(chǎn)生的溫度載荷作用下的應(yīng)力場(chǎng)。車(chē)輪在緊急制動(dòng)下的熱應(yīng)力分布云圖見(jiàn)圖4所示。

在制動(dòng)過(guò)程中,車(chē)輪熱應(yīng)力最大值始終出現(xiàn)在車(chē)輪踏面處。當(dāng)制動(dòng)結(jié)束后,由于缺乏熱量的輸入并且踏面和輪輞不斷向輻板處散熱,車(chē)輪踏面熱應(yīng)力迅速降低,車(chē)輪輻板熱應(yīng)力在制動(dòng)結(jié)束后也有所降低,但是,車(chē)輪輻板的熱應(yīng)力降低的速率小于車(chē)輪踏面的熱應(yīng)力,這就造成在一段時(shí)間以后,車(chē)輪輻板熱應(yīng)力甚至比車(chē)輪踏面熱應(yīng)力大。

3.3.2 熱—力耦合計(jì)算分析

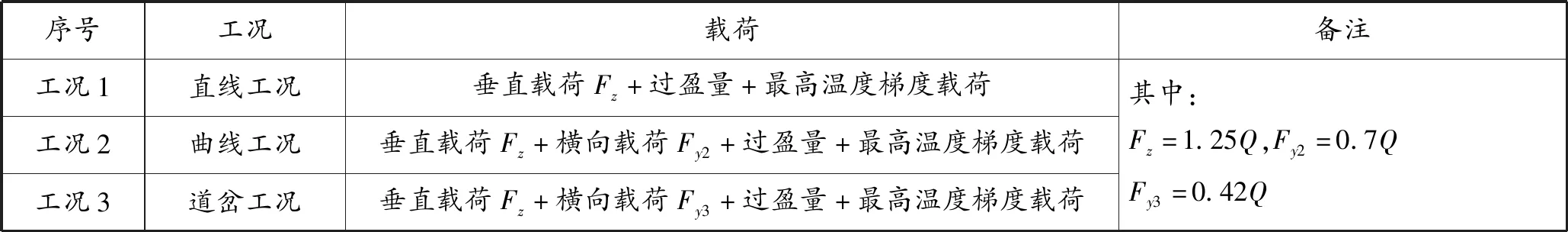

根據(jù)標(biāo)準(zhǔn)EN 13979-1,車(chē)輪按直線(xiàn)運(yùn)行、曲線(xiàn)運(yùn)行、道岔通過(guò)等3種情況,考慮了過(guò)盈量、最高溫度梯度載荷等情況下進(jìn)行了熱—力耦合計(jì)算分析(見(jiàn)表2)。

車(chē)輪在不同工況下機(jī)械載荷作用位置及方向如圖5所示。

(a)制動(dòng)開(kāi)始 (b)制動(dòng)22 s (c)制動(dòng)結(jié)束 (d)制動(dòng)結(jié)束后22 s

表2 計(jì)算工況

圖5 車(chē)輪在不同工況下機(jī)械載荷作用位置及方向

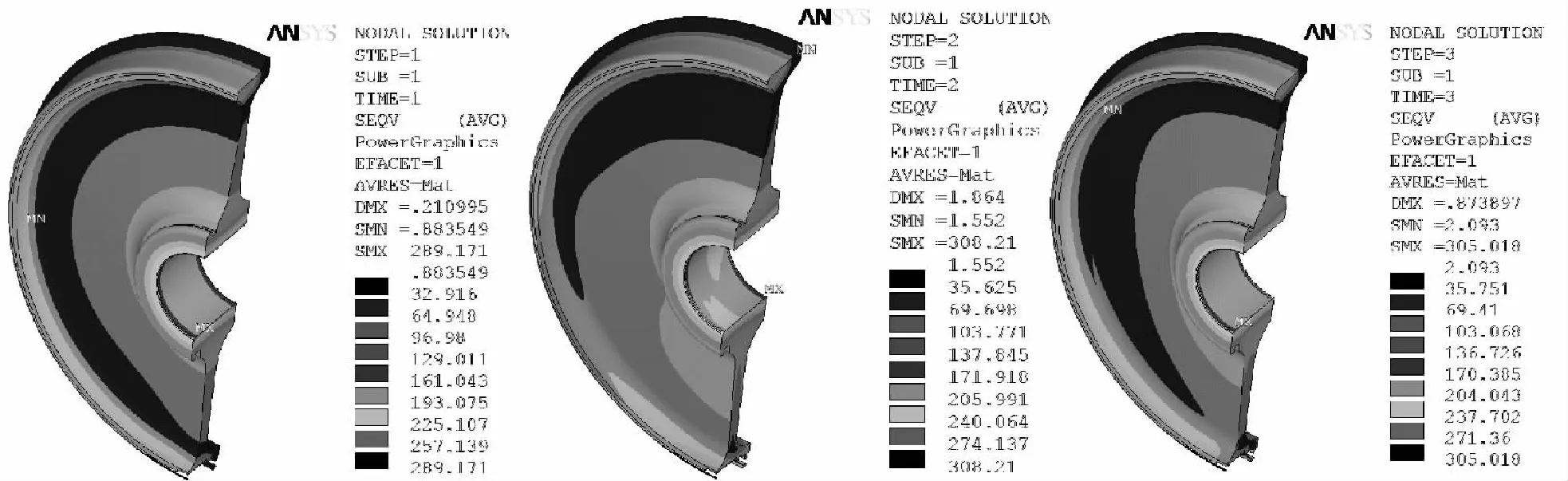

1)靜強(qiáng)度計(jì)算結(jié)果及分析。在規(guī)定的計(jì)算載荷作用下,車(chē)輪靜強(qiáng)度滿(mǎn)足設(shè)計(jì)和運(yùn)行的條件為:其最大von_Mises應(yīng)力不大于許用應(yīng)力,即為:σmax≤[σ]。

在表2規(guī)定的三種工況下車(chē)輪的von_Mises應(yīng)力云圖見(jiàn)圖6,由應(yīng)力云圖可以看出:三種工況的最大von_Mises應(yīng)力值分別為:289.171 MPa、308.21 MPa、305.018 MPa,其最大應(yīng)力值均出現(xiàn)在輪轂與軸的配合區(qū)域。根據(jù)UIC510-5確定的靜強(qiáng)度許用應(yīng)力[σ]=355 MPa。由此可見(jiàn),車(chē)輪在三種工況下的最大von_Mises應(yīng)力均未超過(guò)材料的許用應(yīng)力,車(chē)輪的靜強(qiáng)度符合要求。

(a)工況1 (b)工況2 (c)工況3

2)疲勞強(qiáng)度分析。按照標(biāo)準(zhǔn)EN13979-1規(guī)定的應(yīng)力確定方法,該方法認(rèn)為車(chē)輪在運(yùn)行中,各點(diǎn)為非對(duì)稱(chēng)循環(huán),其破壞型式由最大主應(yīng)力方向的應(yīng)力造成。由此,通過(guò)模型節(jié)點(diǎn)的應(yīng)力分布信息,確定每個(gè)節(jié)點(diǎn)在不同載荷工況作用下的最大主應(yīng)力和和最小主應(yīng)力值;選取其中的最大主應(yīng)力的最大值作為σmax,其他各工況在σmax方向的投影應(yīng)力的最小值作為σmin,然后按下式計(jì)算平均應(yīng)力、應(yīng)力幅和極限應(yīng)力。

極限應(yīng)力:Δσ=σmax-σmin

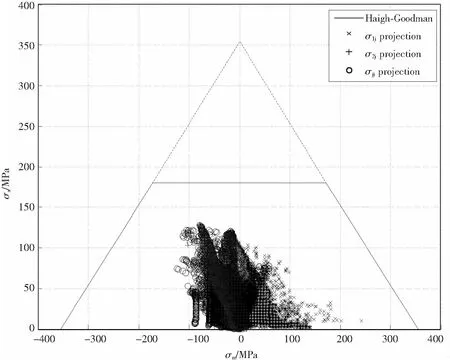

計(jì)算出的極限應(yīng)力Δσ范圍應(yīng)當(dāng)?shù)陀谠试S應(yīng)力,即:Δσ<360 MPa。用Haigh圖形式的修正Goodman疲勞曲線(xiàn)評(píng)定車(chē)輪輻板的疲勞強(qiáng)度。

圖7 車(chē)輪輻板Haigh-Goodman疲勞曲線(xiàn)圖

圖7為該項(xiàng)目車(chē)輪輻板上各節(jié)點(diǎn)應(yīng)力的Haigh-Goodman疲勞曲線(xiàn),由圖7可以看出,車(chē)輪輻板節(jié)點(diǎn)的應(yīng)力幅和平均應(yīng)力均落在疲勞極限圖包絡(luò)的范圍內(nèi),車(chē)輪輻板區(qū)疲勞強(qiáng)度滿(mǎn)足要求。

4 車(chē)軸

4.1 車(chē)軸強(qiáng)度校核

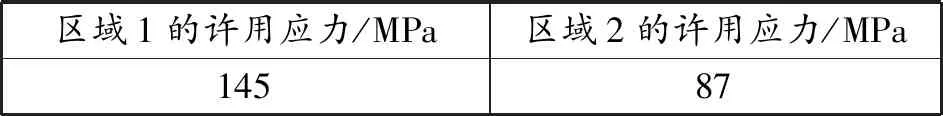

本項(xiàng)目車(chē)軸為實(shí)心車(chē)軸,材質(zhì)為EA4T,軸上裝有車(chē)輪、軸箱、抱軸箱、牽引齒輪等零部件。參考EN 13104標(biāo)準(zhǔn)對(duì)該項(xiàng)目車(chē)軸進(jìn)行設(shè)計(jì)和校核。車(chē)軸各部位許用應(yīng)力見(jiàn)表3。

表3 EA4T車(chē)軸各部位許用應(yīng)力

注:區(qū)域1-軸身、軸承座、槽底、倒角、圓角;區(qū)域2-輪座、軸承座、齒輪座、制動(dòng)盤(pán)座等壓裝部位

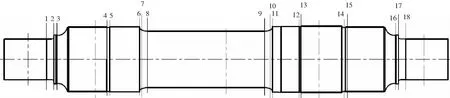

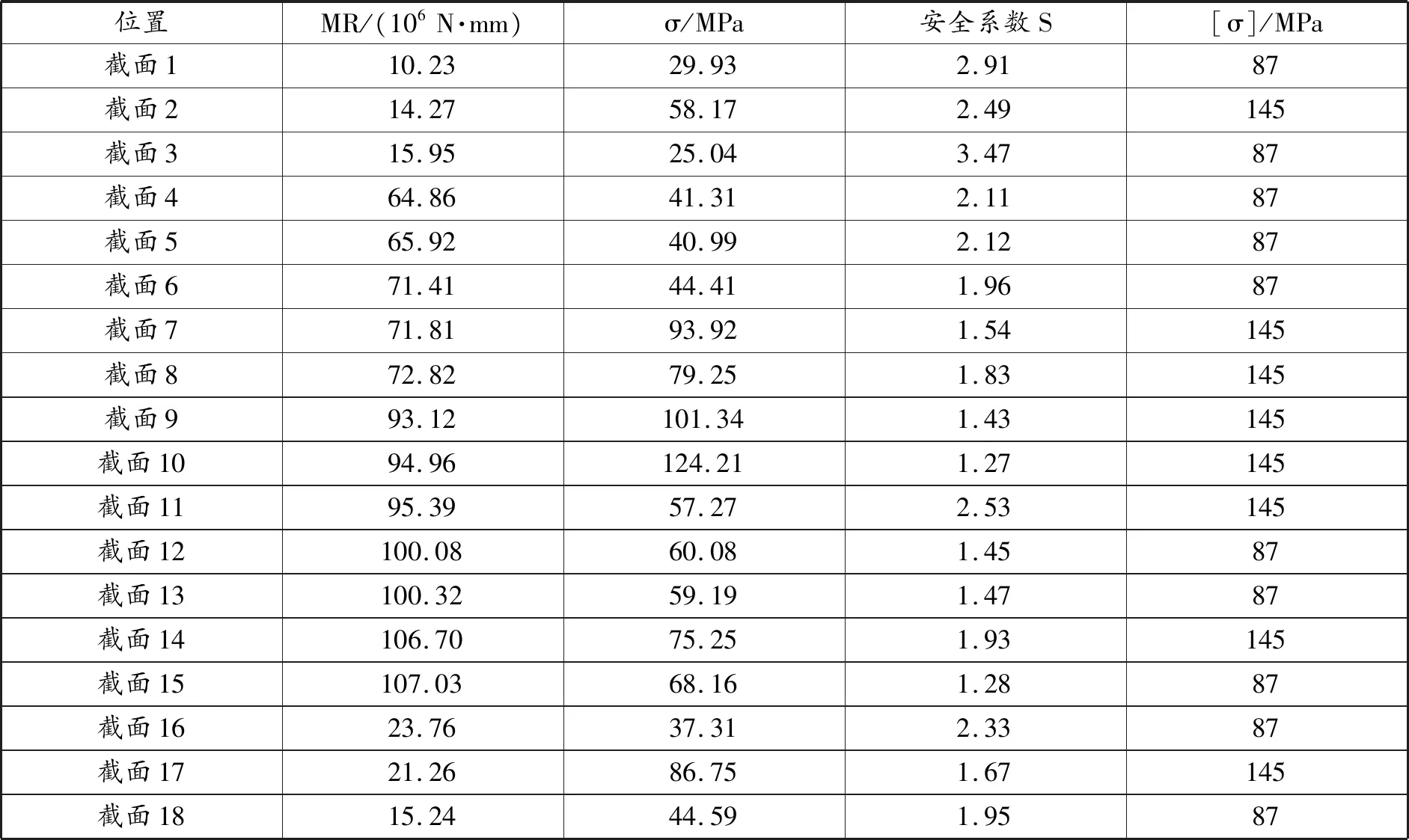

選取車(chē)軸計(jì)算截面應(yīng)考慮:具有裝配應(yīng)力集中位置;截面尺寸變化造成的幾何應(yīng)力集中位置;最大彎矩區(qū)域位置和最小直徑截面位置等。根據(jù)以上的原則,此車(chē)軸強(qiáng)度計(jì)算取18個(gè)計(jì)算截面,如圖8所示。車(chē)軸的計(jì)算結(jié)果見(jiàn)表4。

圖8 車(chē)軸計(jì)算截面

表4 車(chē)軸截面應(yīng)力計(jì)算及評(píng)估結(jié)果

由表4可知,車(chē)軸各部位的計(jì)算應(yīng)力均低于相應(yīng)的許用應(yīng)力要求,車(chē)軸的強(qiáng)度滿(mǎn)足設(shè)計(jì)要求。

4.2 車(chē)軸輪座表面優(yōu)化

機(jī)車(chē)車(chē)輛運(yùn)行過(guò)程中,輪對(duì)受到旋轉(zhuǎn)彎曲力矩作用,產(chǎn)生周期性的拉伸壓縮變形。在輪軸過(guò)盈配后邊緣由于剛度突變導(dǎo)致輪軸變形不一致,發(fā)生微小的相對(duì)滑動(dòng),在這種作用下車(chē)軸疲勞壽命急劇下降,這種現(xiàn)象稱(chēng)為微動(dòng)磨損疲勞。

提高微動(dòng)磨損疲勞壽命有以下方法:

1)輪軸過(guò)盈配后處,輪轂端面應(yīng)凸懸于輪座外面。這有利于減小輪軸間的微動(dòng)幅值。

2)增加車(chē)軸剛度。增加車(chē)軸剛度在減小車(chē)軸的彎曲變形的同時(shí)也能減小輪軸間的微動(dòng)幅值。

3)輪座滾壓強(qiáng)化。輪座滾壓強(qiáng)化處理可以提高輪座表面硬度、光潔度以及形成殘余壓應(yīng)力,這些都有助于提高輪座疲勞強(qiáng)度。

4)輪座表面噴鉬處理。輪座表面的鉬層具有很高的硬度和抗粘附磨損特性,能夠有效防止車(chē)軸微動(dòng)磨損,試驗(yàn)結(jié)果表明噴鉬處理可以顯著提高車(chē)軸疲勞極限。

在本項(xiàng)目中,采用在車(chē)軸輪座表面噴鉬的方式來(lái)提高微動(dòng)磨損疲勞壽命。通過(guò)在車(chē)軸輪座部位進(jìn)行噴鉬處理,將微動(dòng)磨損控制在鉬層,如果出現(xiàn)微動(dòng)磨損裂紋情況,也可以將噴鉬層去除重新噴鉬,從而有效保護(hù)車(chē)軸。

5 結(jié)語(yǔ)

對(duì)于采用踏面制動(dòng)的大軸重窄軌機(jī)車(chē),研究車(chē)輪在踏面制動(dòng)下的熱負(fù)荷問(wèn)題是保證機(jī)車(chē)行車(chē)安全的重要問(wèn)題之一。文中介紹的踏面制動(dòng)車(chē)輪溫度計(jì)算、熱應(yīng)力計(jì)算、熱機(jī)耦合仿真計(jì)算的等問(wèn)題,對(duì)采用踏面制動(dòng)輪對(duì)的設(shè)計(jì)和研究有一定的借鑒意義。對(duì)于采用抱軸懸掛的窄軌機(jī)車(chē)輪對(duì),由于大齒輪座與輪座車(chē)軸較近,車(chē)軸細(xì)節(jié)處的設(shè)計(jì)也很關(guān)鍵,本項(xiàng)目通過(guò)對(duì)輪座表面噴鉬等方式來(lái)提高車(chē)軸的疲勞強(qiáng)度,對(duì)于類(lèi)似車(chē)軸的設(shè)計(jì)具有一定參考價(jià)值。