基于5G的智慧裝配車間總體架構方案

(上海飛機制造有限公司,上海 201324)

1 概述

制造業在國家層面乃至整個人類社會扮演著至關重要的角色,智能制造已然成為全球化課題和國家級戰略課題,很多國家都在智能制造領域進行了規劃和部署,如中國“中國制造2025”、德國“工業4.0平臺”、美國“工業互聯網計劃”等。5G時代的到來,恰恰滿足了智能制造對通信網絡系統升級的需求,引爆了人們對未來智能制造的遐想。

工業制造是國家綜合實力的體現,工業5G智能制造更是先進技術的示范標桿,結合制造的批產降本、穩質、增效的發展需求,構建一個5G智能制造的智慧裝配車間。

2 車間總體架構方案

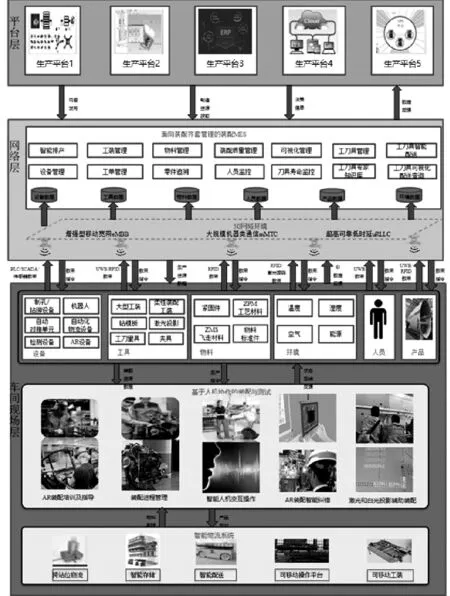

智慧裝配車間總體架構分為平臺層、網絡層和現場層三個層次。

1)智慧裝配車間的平臺層主要包括各個生產環節的業務平臺,包括生產流程平臺、物料系統平臺、6I全連接平臺和企業云平臺等。

2)智慧裝配車間網絡層包括5G網絡應用和面向裝配齊套管理的裝配MES系統。智慧裝配車間的5G網絡應用于AR裝配輔助、大部件自動對接、物料及工裝狀態獲取、裝配遠程操作、裝配人機協作等應用場景,其主要需求側重于高帶寬、低時延及大量設備相互通信,5G網絡的增強型移動寬帶(eMBB)、超高可靠低時延(uRLLC)、大規模機器類通信(mMTC)提供了環境支持。

3)智慧裝配車間現場層包括6I互聯、智能裝備及AR。其接收網絡層下發的數采指令及生產資源數據,根據要求,調動車間現場資源進行生產操作。車間現場層向網絡層實時反饋6I數據,實現裝配的精準執行以及現場狀態的全面感知。

基于5G的智慧裝配車間總體架構如圖1所示。按照裝配車間的總體架構方案,開展基于5G的智慧裝配車間建設,實現裝配車間的智能制造。

3 關鍵技術與系統

3.1 面向裝配齊套管理的裝配MES系統

裝配零部件、工具、工裝等的齊套性是裝配的前提,也是裝配過程管控的重點,因此將面向裝配齊套管理的裝配MES系統作為總體方案的重點內容,予以描述。

3.1.1 智能排產

1)智能訂單管理。MES系統從物料系統中提取、導入可進入裝配車間進行裝配的訂單。對已導入的訂單可執行查詢、刪除等操作,并提供計劃審核工作流管理,和審核管理界面。

圖1 智慧裝配車間總體架構

2)生產計劃智能管理。生產計劃排程系統需要能夠應對客戶緊急插單處理,接受到訂單后,重新排程,可設置插單優化目標。重新排程后,對原有已排程的訂單交期進行分析,根據分析結果決定是否接受插單。

3)智能排產。根據給定的主生產計劃和設備、工藝等信息,運用調度算法給出訂單的生產順序并顯示調度結果;針對生產中的擾動和用戶的滿意程度進行適當的人工調整;將裝配指令下達給生產班組進行裝配,對調度工單進行維護管理。通過資源負荷圖顯示對未來設備使用率的預測,并及時調整相關設備及人員安排。

4)生產進度智能追蹤。生產進度追蹤主要的目的是明確生產訂單的完成情況,幫助生產管理人員了解生產訂單完成的進度、產品數量以及不良品的數量,以便在必要時采取正確的措施。系統以實時報警為核心功能的生產過程可視化實時監控。對生產計劃進度、生產狀態、設備狀態、生產節拍等實時監控,超出報警閾值的,系統自動產生預警、報警,可通過多種方式推送給相關人員,以及時處理生產過程中的問題。從而提高生產效率和管理效率。

3.1.2 設備管理

物料系統設備管理主要分為三部分內容:設備信息管理、設備狀態監控及設備狀態預測。

1)設備信息管理。設備信息管理管理設備的基礎信息,如設備名稱、設備型號、設備規格、設備廠商、設備購置日期等信息。

2)設備狀態監控。實時監控設備的運行狀態:運行、停止、故障,并且對于設備的運行參數進行實時的數據采集,以便精確的掌握設備的運行狀態。

3)設備狀態預測。通過對設備正常運行、停機、故障、維修等數據統計和分析,獲得設備使用效率。通過可視化界面直觀展示實時統計的設備效率,并且通過大數據分析對設備的運行進行預測性分析。

3.1.3 工裝管理

裝配車間的工裝基礎從平臺層的物料系統獲取,通過實時監測工裝、型架的狀態,確保工裝的可用性和準確性。其實現可采用UWB芯片、RFID標簽等方式實現。

3.1.4 刀具壽命監控

通過獲取刀具的參數屬性,包含刀具的使用參數,并比對刀具的使用總次數,得到刀具的使用壽命,并以圖表的方式體現。

3.1.5 人員監控

通過獲取人員所攜帶的可穿戴設備數據,采集人員的位置信息,結合車間現場的監控視頻,監控裝配人員的工作狀態。

3.1.6 物料管理

裝配車間所需使用的物料進行管理,主要包括以下幾方面。

1)裝配車間所需物料基礎信息:物料名稱、物料種類、物料規格、物料型號等。

2)裝配車間所需物料數量實時監測。

3)根據物料系統的裝配訂單,出具物料需求。

4)裝配車間在制品數量。

3.1.7 裝配質量管理

1)工藝質量基礎信息。裝配車間不同的產品對應不同的工藝參數以及工藝路徑。為了便于工藝管理,對不同型號的產品質量參數進行統計管理,包含工藝質量參數的增、刪、改、查功能。在實時采集工藝參數的同時,自動比對數據庫中的預設工藝參數,如果有實際參數超出預設范圍的情況發生,系統會自動發送警報信息,實現工藝參數預警。

2)質量檢測數據采集。對車間品質量檢測數據進行采集,對每一個裝配產品的關鍵質量參數進行統計,包括多次測量,測試的人員、開始結束時間、耗時等。同時,可對關鍵質量數據進行在線對標。

3)智能產品質量統計。主要包含三部分內容。①對單批次同一測量數據與標準值對比,描述整個批次某個參數的測量值范圍及波動大小。②對同批次的任意一個產品與其余產品測量值,統計各測量值所在區間的百分比。③對歷史上任意兩個批次某一個測量參數值,統計各測量值落所在參數區間的百分比,進行參數尋優。

4)質量分析。統計部件不良原因,同一類產品不良原因占比分析和處理方式占比。形成對產品生產工藝和不良品返修效率的優化。

5)智能在線防呆防錯。具備裝配工單防錯,裝配匹配防錯,工藝路線防錯,工藝參數防錯功能。一旦生產出錯,產生報警和高亮提示。

3.1.8 零件追溯

裝配車間系統過對接智能物流系統,記錄使用過的零件批次號、零件編號,實現對裝配現場使用過的零件進行跟蹤記錄。

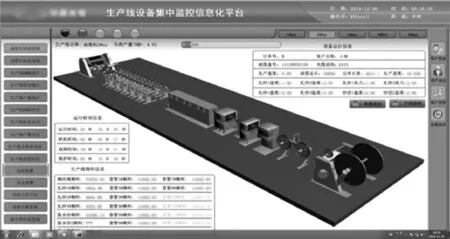

3.1.9 可視化管理

通過實時監控界面,使用三維效果圖形、趨勢曲線、表格、柱狀圖、餅圖等展示各類數據,對生產過程運行參數、設備狀態、質量狀態、生產進度等進行查看,圖2為生產過程設備狀態實時監控的可視化管理界面示例。

圖2 生產過程設備狀態實時監控界面示例

3.1.10 工刀具管理與智能配送

基于激光噴碼技術,對工刀具進行噴碼,關聯工具本體特性和激光噴碼,通過掃碼槍掃碼實現工刀具的信息化管控。

根據工刀具的使用特性,結合工況、裝配工藝流程、裝配知識數據及AO管理,自動出具最優工刀具組合,進行自動推送。

3.2 基于AR的智能輔助裝配系統

由于裝配過程少不了人員的參與執行,提升人員裝配操作的準確性、高效性是提升裝配效率的關鍵,因此采用AR等技術建立輔助裝配系統,為人員作業提供及時指導、將作業過程及時記錄是裝配車間智能化的重要手段,因此也作為總體方案重點內容予以描述。

1)裝配指導信息錄入及編輯。在實際裝配工作中,為保證產品在裝配過程中的質量穩定,除了對普通工序進行控制和驗證、使其處于受控狀態外,還應對關鍵工序環節設置檢驗點,系統地開展工序控制活動。同時,為了有效開展裝配工序質量控制,應具備必要的控制文件和記錄,并把質量控制要求落實到工序控制點上。系統建立裝配指導信息錄入模塊,根據后臺數據統計分析的數據結果,及時更新裝配工藝流程圖,同時若現有的流程圖出現不恰當的地方,可隨時進入后臺對該指導信息進行增刪改等操作。

2)三維裝配過程建模。裝配指導需要對生產裝配過程中的部件進行建模。為了使得裝配人員能夠認清辨別各個零件,需要對零件進行高精度建模、使用紋理、材質、燈光等還原零件外觀,并對所用到的安裝工具、設備、儀器等進行細致建模。通過對各型產品進行高精度建模,建立相對完善的裝配模型庫。

3)裝配作業技術分析。現場實施的裝配工藝流程圖,在裝配實際操作時,采集到各種數據,通過AR系統在工序用時、出錯率、熟練度等方面進行統計與分析,可進一步完善工藝流程圖,與上一模塊互相驗證,形成良性的循環。

4)裝配記錄信息存儲。裝配記錄信息存儲用于存儲全生產過程中的作業人員正常安裝的整個過程記錄,形式采用文字、圖片、聲音、視頻等方式來錄入,為后續智能輔助裝配的實時指導提供重要的參考數據。

5)裝配可視化。由于隨著航空生產設備功能越來越強大,設備結構越來越復雜,這就要求技術人員要掌握設備的每個細節、認識設備結構中的每個零部件。但即使記憶能力超強,也不能保證持續規范操作。對于技術人員來說,解決“學時不能用,用時不能學”和“遺忘曲線”的困境就顯得至關重要。在AR裝配輔助系統中,使用語音、文字、三維視頻演示等功能并輔助AR技術來提示和指導一線工人完成對產品的裝配工作。

6)裝配人機交互。主要解決裝配人員在裝配過程中,與裝配信息集成輔助子系統之間交互操作。采用自然手勢交互方式。自然手勢交互可以說是人機交互之間最方便,也是當前應用最廣泛的交互技術之一。尤其是手勢識別的出現,以及相關自然交互與大數據技術的逐漸成熟,給自然交互帶來全新的契機。新一代自然交互的出現,并不是交互技術上取得了多大的突破,而關鍵是將交互與智能終端以及云端后臺進行了恰到好處的整合,讓人類的交互借助于數據化的方式與程序世界實現交流,并達到控制、理解用戶意圖的目的。前端使用自然交互技術,后臺則集成了網頁搜索、知識計算、資料庫、推薦等各種技術,彌補了過去交互技術單純依賴用戶命令的局限性。

7)裝配智能檢測。智能檢測模塊是把正確的設備裝配過程輸入到系統中后,利用智能檢測設備的監控功能采集的圖像、視覺算法識別與軟件系統中存儲的設備正確裝配數字信息進行對比,這樣在操作人員發生錯誤操作時給予實時提醒。將操作人員的操作過程通過視頻監控的視角采集圖像功能采集、記錄和存儲下來,方便出錯時隨時回溯、查看、比對和總結,以作為提升自身技術能力的基礎數據。同時,管理和評審人員還能夠自由選擇裝配操作人員監控視頻了解其真實動手裝配過程,結合數據分析和自身經驗了解其操作過程是否存在問題,以便給出操作人員具體到某個操作細節的改進建議。

8)裝配智能糾錯。裝配糾正模塊是系統在識別到操作錯誤現象時輸出顯示正確的操作方式,給予操作人員正確的操作提示和正確操作流程演示。一方面提示如何回溯到上一個裝配節點;另一方面指導裝配人員如何進行下一步正確裝配。

9)裝配進度監控。為實時把握裝配車間產品的裝配情況,采用AR技術對于裝配過程進行管理和控制,主要包括兩部分內容。①裝配進度監控:監控工序的基本信息,并根據進程推送詳細的工序內容到AR眼鏡,直至工序完成。②檢驗過程監控,監控裝配檢驗全過程,直至檢驗完成。

4 結語

利用5G的低時延、大帶寬和高并發的特點,實現裝配生產的數據無線高速傳輸,實現車間的萬物互聯,通過搭建裝配車間的平臺層、網絡層和現場層三層架構,綜合運用MES管理系統和AR輔助裝配技術,構建生產車間的智慧裝配系統,為生產制造類企業提供5G智能制造整體解決方案。