基于疲勞強度的超大型集裝船角隅優化設計

陳磊,劉奕謙,李丹丹,王有成

(1. 中國船舶及海洋工程設計研究院,上海 200011;2. 江南造船(集團)有限責任公司,上海 201913)

0 引 言

近些年來隨著集裝船大型化的發展,MARIC已經相繼承接了20000 TEU,21000 TEU和22000 TEU集裝箱船詳細設計工作。由于超大型集裝箱船的船長大于350 m,1階自然頻率低于0.5 Hz,橫向開口尺度達到了船寬的90%,船體梁的剛度較差,角隅的應力集中現象越發明顯,如何解決角隅的疲勞問題成為設計過程中一項重要工作。對于貨艙內箱角角隅的形式國內鮮有研究,而對于艙口角隅,目前的研究更多集中于計算方法的研究[1-4]以及圓弧和橢圓弧形式的角隅研究[5-6],通過幾條超大型集裝箱船的實船設計工作,發現簡單的圓弧和橢圓弧已經難以滿足疲勞強度的要求,需要對角隅形式作出進一步的優化。

1 貨艙內20 ft角隅優化設計

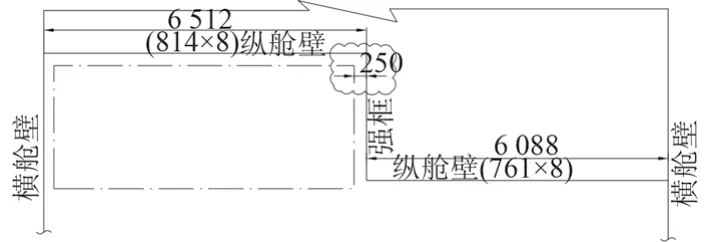

集裝箱船常規設計是在貨艙內平均分布3個強框,國內建造的集裝箱船的1個艙長一般是12.6 m,平均后,強框間距為3.15 m,肋距為787.5 mm,首尾貨艙20 ft箱位的形式如圖1所示。這種布置方式的優點是貨艙內的縱骨跨距相同,對骨材的利用率較高。同時在1個貨艙內肋距為統一的787.5 mm,對船廠建造時的定位也比較有利。但這種布置存在2個比較明顯的缺點:1) 艙中的強框位于2個20 ft集裝箱中間,因此在其兩側都需要設置集裝箱箱角加強肘板,其與強框間距較小,船廠施工時較為困難;2)在首尾貨艙區域,當線型變化出現20 ft箱位時,集裝箱與強框的間隙只有38 mm。對于圖1中云線處的角隅,如果發生疲勞問題,很難通過增加圓弧半徑來改善疲勞壽命,只能增加板厚來解決,容易造成嵌厚板板厚過大,需要較多過渡板進行板厚過渡,對船廠生產的精度控制較為不利。

隨著集裝箱尺度的逐步增大,角隅的疲勞問題日益凸顯。為了解決上述的缺點,目前大型集裝箱船上往往采用變間距的強框布置,如圖2所示。貨艙中間的強框與箱角對齊,省去一排箱角加強肘板。強框的間距為2×3 256+2×3 044 mm(=12.6 m),肋距分別為814 mm和761 mm。為了解決貨艙內角隅疲勞問題,在首尾區域將大強框間距布置在20 ft箱位內,集裝箱與強框間距與之前相比增大到250 mm,這樣就可以通過增大角隅半徑來改善疲勞強度。

圖 1 等間距強框布置20 ft箱位Fig. 120 feet container slot in equal transverse web arrangement

圖 2 變間距強框布置20 ft箱位Fig. 220 feet container slot in various transverse web arrangement

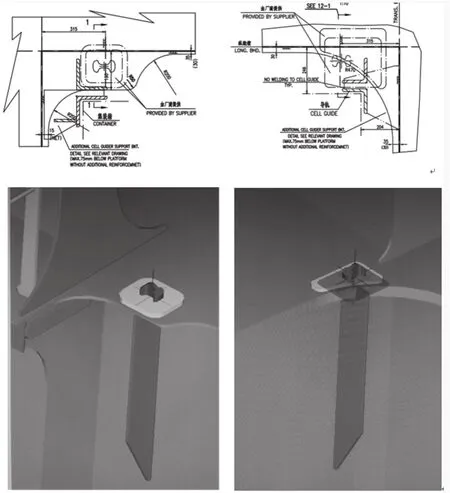

2 貨艙內箱角角隅優化設計

圖3為針對同一位置設計的兩類不同的角隅形式。左邊是雙圓弧形式(圓弧半徑都為200 mm),箱角的加強肘板都位于平臺下,對于船廠而言,裝配較為簡單,在分段裝配階段就可以組裝完成,但由于角隅半徑較小,疲勞強度不高;右邊的單圓弧形式(圓弧半徑為470 mm),圓弧半徑大,疲勞壽命好,相較前一種需要設備商布置2塊墊板,而加強肘板需要直接與墊板焊接,使得該肘板無法在分段建造過程中進行裝配,其形狀也比較“怪異”,裝配過程中需要船廠有較好的精度控制能力,同時焊接、打磨和涂裝的工作空間較前一種也小很多,不利于船廠的裝配施工,因此建議只在高應力區域采用該種形式的角隅。

圖 3 典型艙內箱角角隅對比Fig. 3Comparison between typical container support hatch corner

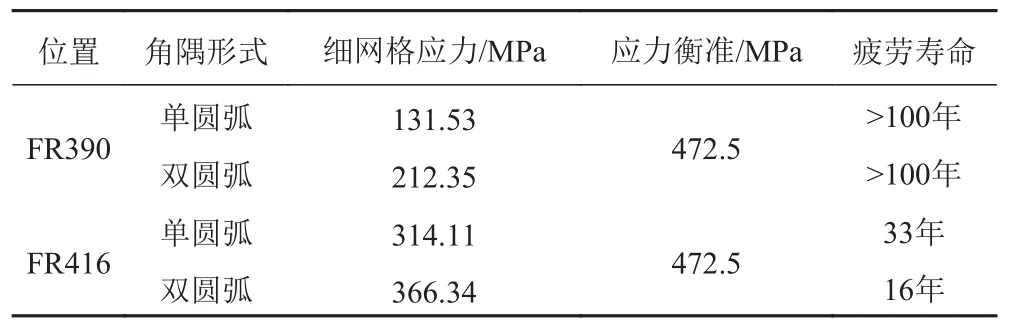

對于上述2種角隅形式,參照LR船級社規范和指導文件[7-8]進行細網格應力及疲勞壽命的評估(疲勞壽命考慮了顫振的影響)。從表1可以發現,雖然單圓弧的角隅從應力和疲勞壽命上較雙圓弧形式都有所提高,但并不需要在艙內全部采用單圓弧角隅形式,為了簡化船廠的建造,在艙內應力水平較低的區域仍建議采用雙圓弧角隅形式。

表 1 不同角隅形式應力疲勞計算結果Tab. 1Stress and fatigue life result for several corner hatches

3 艙口角隅優化設計

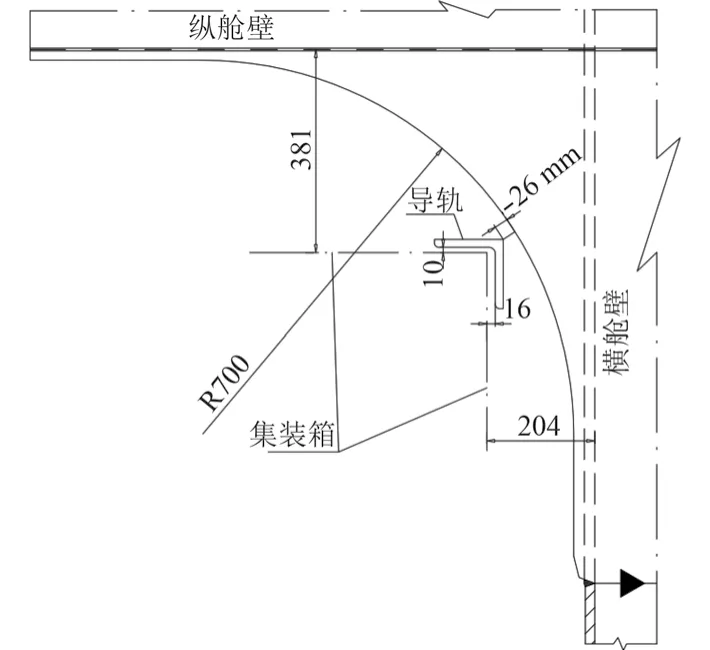

對于主甲板和艙口圍頂板的艙口角隅,在設計時主要受到導軌或導頭的影響,圖4為典型的主甲板角隅形式,采用了典型的圓弧形式。對于超大型集裝船艙口角隅圓弧距導軌或導頭一般在20~40 mm左右,這個距離既取決于導軌或導頭的大小,同時還取決于船廠的建造精度,由于船廠的建造順序一般是由下往上,因此越靠近艙口圍頂板,該間隙留的越大。

圖 4 主甲板典型艙口角隅Fig. 4Upper deck typical hatch corner

對于應力水平或疲勞壽命不滿足要求的角隅,優先選擇增加板厚,由于角隅板一般為嵌入式厚板,增加板厚并不會明顯增加重量,對疲勞壽命的改進也比較有效,對于有限元計算而言,不改變形狀而只是改變板厚是最為快捷的方法。但由于主甲板及艙口圍的板厚一般已經使用了全船最厚的板,板厚已無法增加,同時導軌距集裝箱的距離是固定的,因此受限于導軌的位置,艙口角隅的形狀可以變化的余地也有限。無論是進行細網格應力或是基于彈振的疲勞分析,模型的準備和計算都非常耗時,在實船設計過程中無法進行大量的方案驗證。將以圖4的主甲板角隅為例介紹角隅形式優化的思路。

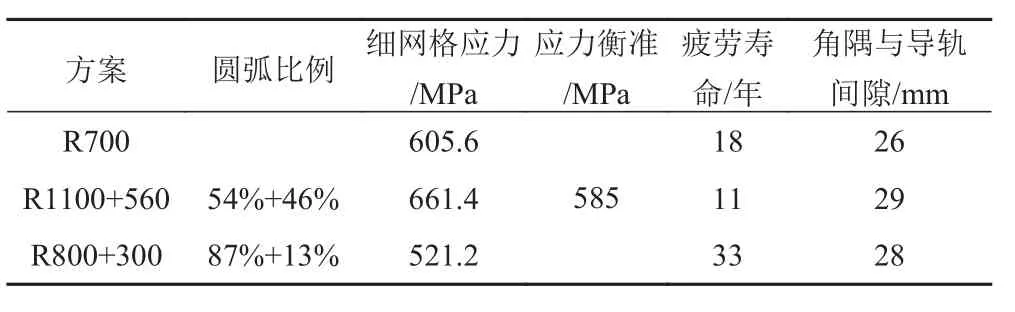

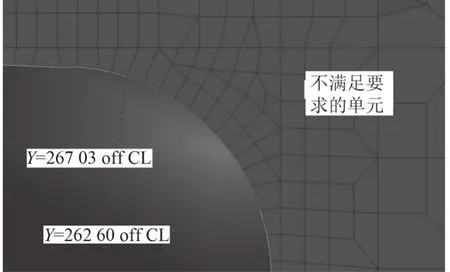

對原始的R700圓弧角隅參照LR規范進行了細網格應力計算和疲勞壽命計算,詳見表2。從圖5可以發現,圓弧角隅上的應力不滿足規范要求。通過大量角隅實例的計算,發現由于總縱彎曲引起的最大應力在大約離開縱壁15°~20°的圓弧位置,而扭轉引起的最大應力在離開縱壁大約45°處,對于彎扭組合的情況,最大應力出現在離開縱壁大約25°~30°,由于每個角隅的應力成分組成不同,因此最大應力的出現位置也不同。為了最大程度地降低應力水平和應力集中程度,可采用了兩段圓弧相接的形式。

表 2 三種角隅方案應力水平及疲勞壽命計算結果Tab. 2Stress and fatigue life result for 3 hatch corner proposals

圖 5 雙圓弧角隅細網格應力計算結果Fig. 5Stress result of 2-round hatch corner

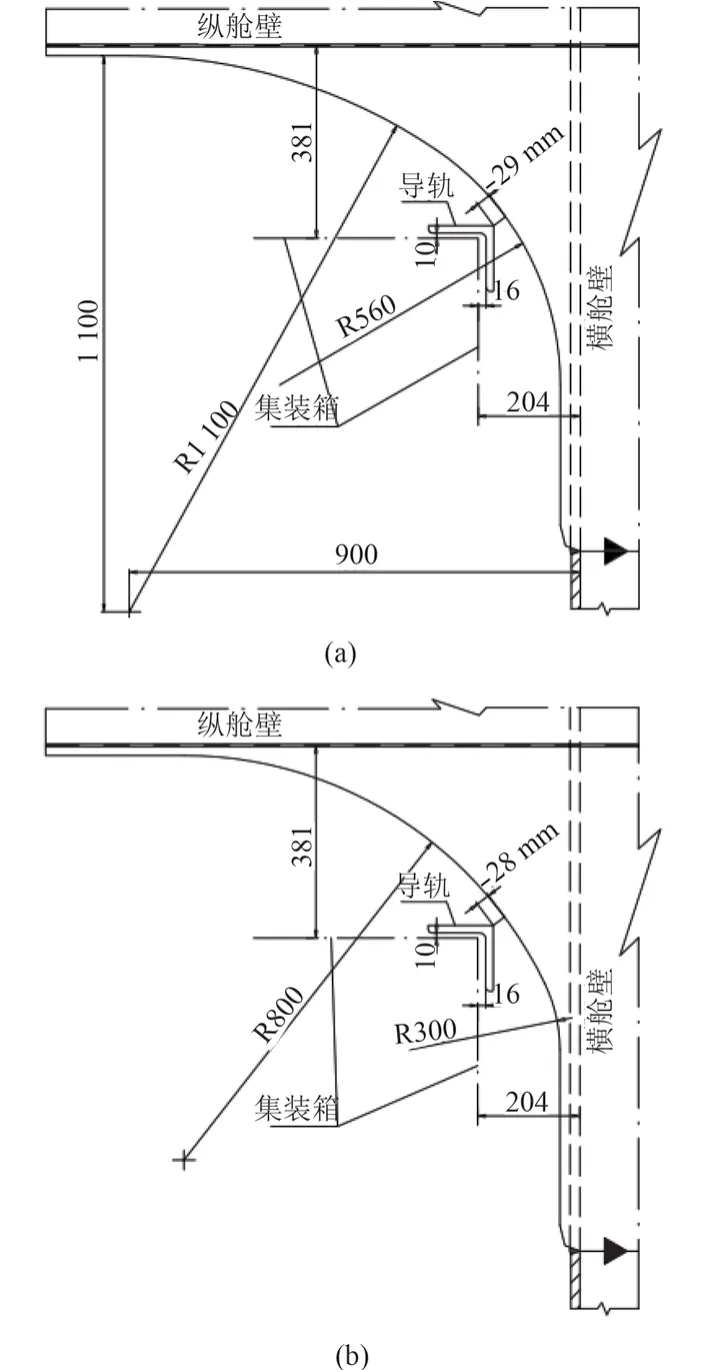

對于兩段圓弧相接的形式可以有無窮多種組合情況,對于上述的主甲板角隅,首先設計了圖6(a)的角隅形式,通過計算發現應力不滿足要求的單元主要分布在2個圓弧的結合處,其中大部分位于R560的圓弧上,因此修改的思路是將大圓弧半徑改小,讓其在整個角隅中的占比增大,基本涵蓋不滿足應力要求的單元,改進后的方案如圖6(b)。無論從應力水平還是疲勞壽命都較原始方案有了大幅度的改善,因此雙圓弧角隅中的圓弧半徑并不是決定因素,關鍵在于根據應力分布尋找到最優的圓弧組合。

4 結 語

1)對于超大型集裝箱船,采用變間距強框的方式,增大了集裝箱與橫向強框的距離,從而通過增大角隅半徑的方法可以改善疲勞壽命。

圖 6 兩個圓弧相接的角隅形式Fig. 62-round shape hatch corner

2)對艙內箱角角隅的形式進行優化,通過在高應力區域采用改進的單圓弧角隅形式來提高疲勞壽命

3)對于主甲板或艙口圍頂板角隅,可以采用兩段圓弧相接的角隅形式代替常規的橢圓或圓弧角隅,兩圓弧相接的形式并非半徑越大越好,關鍵在于根據角隅的實際的應力分布選擇合適的圓弧比例,通過計算發現,該形式可以有效的提高角隅疲勞壽命。