湖北某銅鐵礦選礦碎磨工藝優化實踐

程國柱,李巧雙,周明華,楊小丐

(大冶有色金屬集團控股有限公司,湖北 黃石 435005)

1 引言

碎磨是選別前的準備作業,它的作用是將大塊礦石變小、小塊礦石變細的過程[1]。在這個過程中,使礦石中的有用礦物與脈石礦物充分單體解離[2],為分選提供合格物料,從而獲得高質量的選冶產品[3],因此,碎磨的好壞決定選別指標的好壞。除此之外,碎磨成本在選礦廠占整個選礦成本的60%以上,磨礦是一項耗能高而效率低的作業,而破碎作業的功耗僅占磨礦作業的8%~12%[4],因此改進碎磨工藝過程是實現高效低耗、增加經濟效益的有效途徑。

自湖北某銅鐵礦選礦新系統投產以來,雖通過不斷的工藝完善,處理量基本實現達產,但在碎礦磨礦工藝方面,碎礦產品粒度-15mm在85%左右,磨礦分級溢流細度-200目在63%~65%之間,與設計值相比均存在較大差距。 因此,遵循“多碎少磨”理念,開展碎磨技術攻關,降低碎礦產品粒度,提高磨礦細度,使有用礦物與脈石礦物更好的分離,為分選創造有利條件,變得非常迫切和必要。

2 碎礦磨礦工藝流程

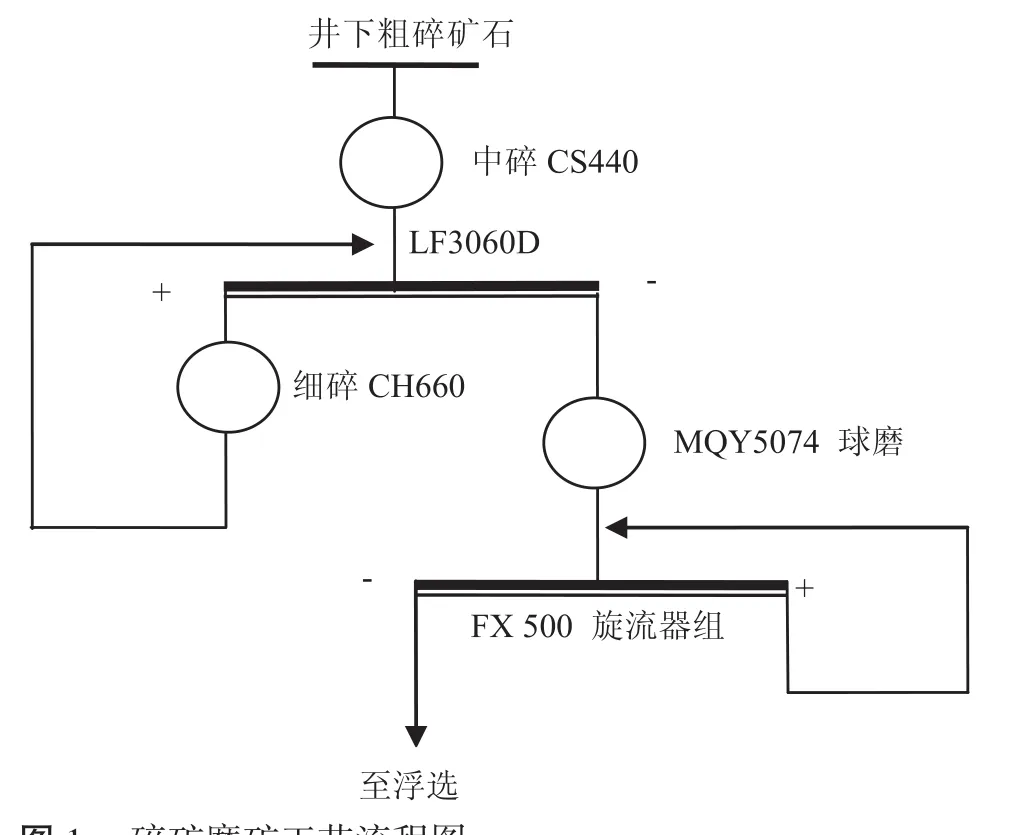

碎礦采用“三段一閉路”流程,粗碎作業設置在井下,中、細碎設備分別為CS440和CH660液壓圓錐破碎機,篩分設備為LF3060D雙層振動篩,碎礦流程設計處理能力280~300t/h,碎礦產品粒度-15mm占90%。磨礦采用“一段閉路”流程,球磨設備為MQY5074溢流型磨機,分級設備為7臺FX-500旋流器組,設計臺時處理量為187.5t/h,分級溢流-200目占70%。碎磨工藝流程見圖1。

圖1 碎礦磨礦工藝流程圖

3 碎礦工藝優化

3.1 中碎給礦頻率調試

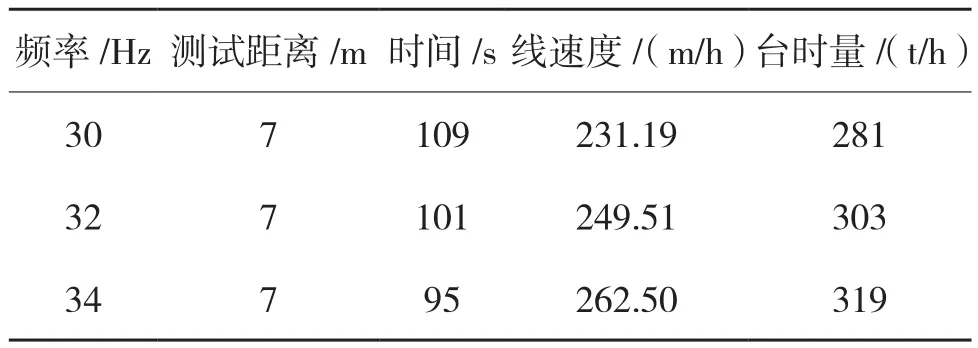

中碎給礦量決定著流程的處理量,由于現場中碎為重板給礦,給礦不易計量,導致給礦量不穩定。為了找出給礦頻率與給礦量之間對應關系。通過調節重板給礦頻率,測量重板速度v,礦石堆比重q,重板礦石堆積的截面積S,根據公式Q=q×S×v,計算重板小時給礦量。調試確定了中碎重板給礦頻率在32Hz時較為合適,此時對應的處理量為303t/h左右,滿足流程設計處理能力,結果見表1。

表1 重板給礦頻率與處理量的關系

3.2 中、細碎排礦口調試

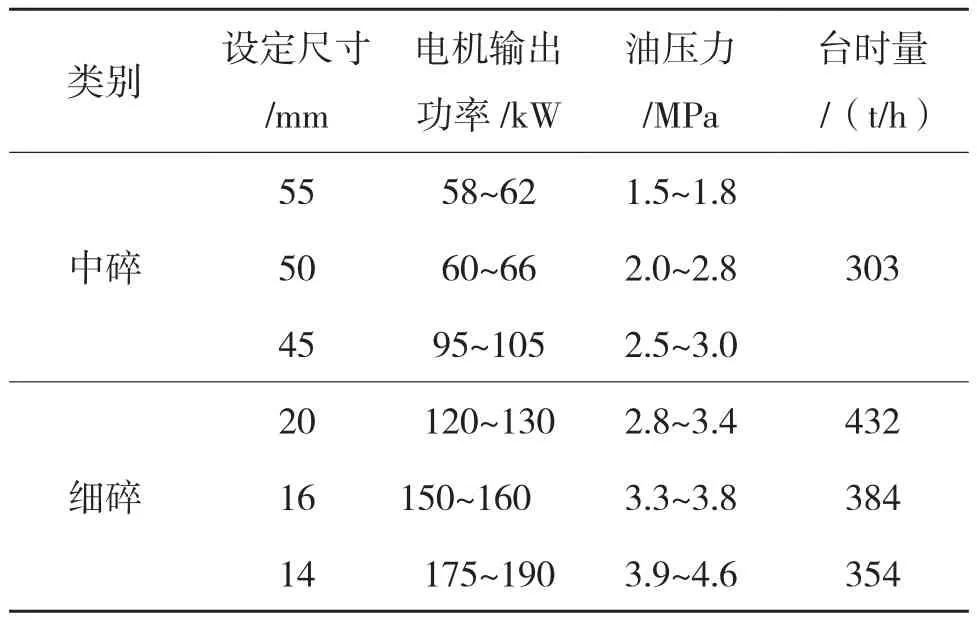

破碎礦石,靠調整排礦口來決定產品粒度[5]。為了找出最適宜的排礦口,并使設備在安全運行狀態,對排礦口進行不同尺寸的調試,主要查看電機輸出功率和液壓油缸油壓力情況,結果見表2。

從調試結果看,隨著中細碎排礦的減小,電機輸出功率和壓力逐步增大,繼續減小排礦尺寸,現場出現油管爆裂,油壓保護動作動錐自動松開,電機三角皮帶燒毀現象,綜合考慮設備安全和性能因素,將中、細碎排礦口分別控制在50mm、16mm,中、細碎油壓保護上限設定分別3.0 MPa、4.0 MPa,此時中、細碎處理量分別為303 t/h、384 t/h。

表2 中細碎排礦口調試結果

3.3 緩沖礦倉漏斗改善

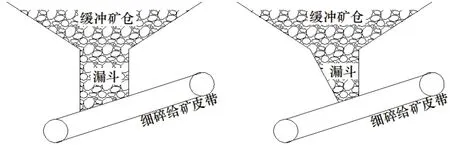

在碎礦調試過程中,發現細碎給礦量不能根據需要進行調節,當給礦量調小,轉速較低時,細碎給礦皮帶就會壓死。分析認為,皮帶尾部漏斗設計過寬,導致緩沖礦倉內礦石倉壓過大,易使皮帶電機負荷過高跳閘。為了解決這個問題,將緩沖礦倉漏斗改成傾斜漏斗后,有效解決倉壓問題。改造方案見圖2。

圖2 礦倉漏斗改造前后示意圖

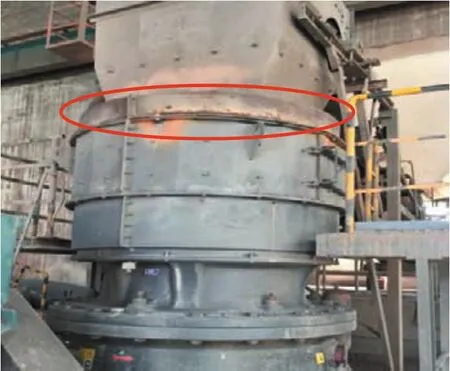

3.4 細碎擠滿給礦

擠滿給礦是實現高效破碎首要條件[6]。在細碎排礦口16mm條件下,通過調整細碎給礦皮帶的速度來調節破碎機擠滿狀態,通過破碎產品篩析檢測,破碎腔不擠滿時產品粒度-15mm為40%,破碎腔擠滿時產品粒度-15mm為46%,與不擠滿相比提高了6%。但在實際運行中,完全擠滿難于實現,主要原因是破碎腔內受濕礦堆積影響,容積減少,擠滿后容易外泄。通過現場分析討論,在破碎機上方安裝高為250mm圍堰,增加破碎腔容積。安裝圍堰后,通過細碎給礦皮帶給礦控制,礦石可很好的堆滿破碎腔,不至于礦石滿出灑落,達到很好的擠滿狀態。改造見圖3。

在實際生產運行中,擠滿給礦主要以下優點。

(1)擠滿給礦條件,破碎機可以利用層壓原理,每一次擠壓最大限度的產生細粒級的粉礦,提高了破碎效率。

(2)擠滿給礦后,襯板和分料盤埋在料層以下,減少物料對零部件的沖擊,磨損也降到最低。

(3)在擠滿條件下破碎腔四周料層均勻,在破碎過程中各個零部件的受力達到最佳狀態,設備運轉也是最平衡、最平穩。

圖3 CH660安裝圍堰示意圖

3.5 篩孔孔徑優化

LF3060D振動篩為雙層聚氨酯篩面,上層篩網為40×40mm,下層篩網為13×20mm,實際中發現,上層篩面物料較少,導致下層篩面物料過多,料層較厚,負荷過重,嚴重影響篩分效率和開車時間,生產中不得已將下層篩網一部分更換成20×20mm,這樣一來碎礦粒度嚴重不合格。

針對這個問題,經研究決定將上層篩網孔徑由40×40mm調整為30×30mm,下層篩網孔徑恢復13×20mm。試生產后,上、下層篩網負荷分配均勻,篩分效率明顯提高,后又將下層最下端的2床更換14×14mm鋼筋篩網,一方面增加開孔率,另一方面直接降低產品粒度。

4 磨礦分級優化

4.1 鋼球制度優化

4.1.1 鋼球充填率優化

鋼球的裝填數量由充填容積來決定,一般磨機的充填容積按磨機總充填容積30%-50%來考慮。提高鋼球填充率,在一定條件下可以增加磨機產量,但是填充率過高會發生如下情況。

(1)使溢流型球磨機的鋼球從中空軸頸排出的可能。

(2)填充率高,內層鋼球的數量增多,但多層鋼球的粉碎作用小,所以磨機筒體直徑越大,填充率越要選低些。

(3)鋼球填充率過高高,拋落鋼球的落點處鋼球堆積過高,減緩了鋼球的沖擊。

生產過程中,球磨運行電流一直不高,為260A左右,初步判斷球磨缺球。利用球磨檢修襯板的機會,進入球磨詳細測量了鋼球,發現鋼球充填率僅為26%~28%左右,充填率嚴重偏低。因此,及時安排補加球任務,并實時觀察球磨電流表情況,經過10余天的補加球,電流基本維持在300A左右,停車進球磨檢查鋼球充填率為32%左右,繼續增加鋼球充填率,停車易出現吐球現象,后續確定充填率在32%左右較為合適。

4.1.2 加球機的應用

一直以來,鋼球都是人工手動添加,每天加球量約為3.6t,人工加球一是勞動強度較大,二是有時球磨停車,錯過了加球任務,導致球磨缺球。針對這個問題,現場引進了一臺自動加球機,只需將鋼球放在料倉里,通過電腦控制,進行實時添加。經過生產應用,又出現了新的問題,由于生產所用的是鑄球,表面不光滑,加球機經常出現蓬倉和卡球的現象,導致加球機不能正常工作,為了解決這個問題,引進了表面光滑旋壓鋼球替代之前的鑄鋼球,旋壓球具有表面光滑,在鋼球機中添加較為順暢,無堵塞現象,同時旋壓球耐沖擊耐磨損,鋼耗也有明顯降低。

圖4 鑄球與旋壓球外形對比

4.2 磨礦補加水量調試

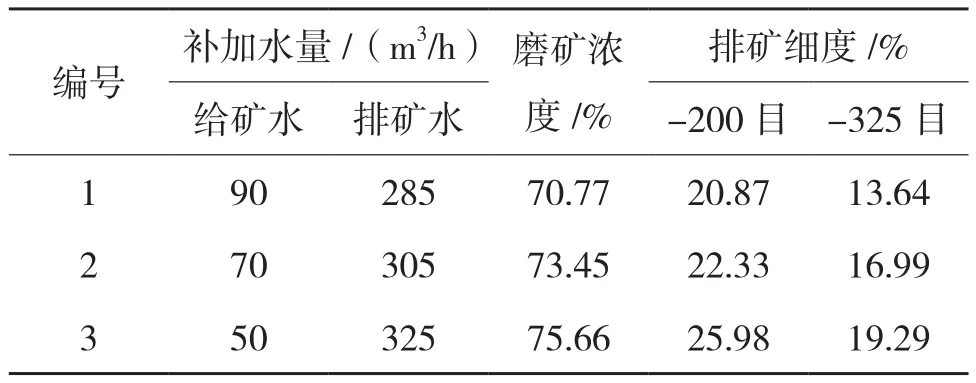

為了探索適宜的給礦、排礦水量,在球磨給礦量190t/h條件下,保持總水量不變,通過改變給礦水和排礦水量大小,來檢測磨礦濃度和細度達標情況。調試結果表明,隨著給礦水量減少,磨礦濃度逐漸增高,球磨排礦細度隨之上升。最終確定給礦補加水為50m3/h左右,排礦補加水為325m3/h左右較為合適,此時的磨礦濃度為75.66%,排礦-200目細度為25.98%。結果見表3。

表3 磨礦補加水量調試結果

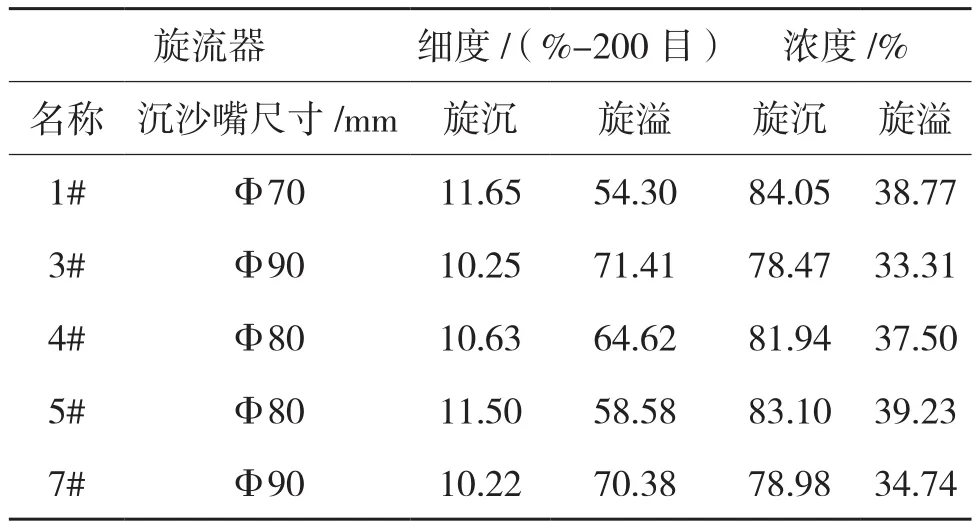

4.3 旋流器沉砂嘴尺寸的確定

根據旋流器廠家推薦的沉砂嘴規格,試驗選取Φ70mm、Φ80mm、Φ90mm三種規格的沉砂嘴進行現場調試,實驗結果表明,Φ90mm沉砂嘴各項指標均優于Φ70mm、Φ80mm沉砂嘴。后續將沉沙嘴尺寸全部更換為Φ90mm。結果見表4。

表4 旋流器沉沙嘴尺寸調試結果

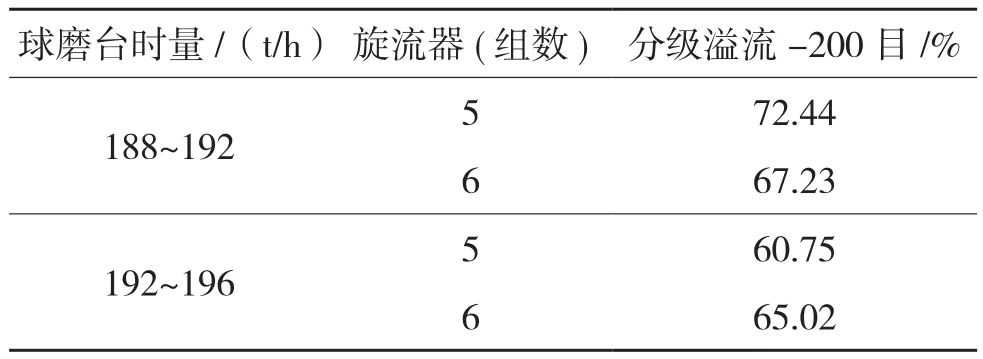

4.4 臺時量與旋流器組數調試

根據不同球磨臺時處理量調試相應組數旋流器,試驗結果表明,在球磨臺式處理量188~192t/h時,開5組旋流器分級溢流-200目占72.44%,優于開6組的67.23%;在球磨臺式處理量192~196t/h時,開5組旋流器分級溢流-200目占60.75%,低于開6組的65.02%。可以看出在臺時處理量188~192t/h時開5組旋球器指標最優,后續生產按處理量189~192t/h進行組織,旋流器開5組。結果見表5。

表5 旋流器沉沙嘴尺寸調試結果

5 碎礦與磨礦分級考查

在完成了碎礦和磨礦工藝優化后,為了解流程中各作業、各工序、各機組的生產現狀,并對工藝生產流程在質和量方面進行全面性分析和評價,開展了碎礦磨礦流程考查。

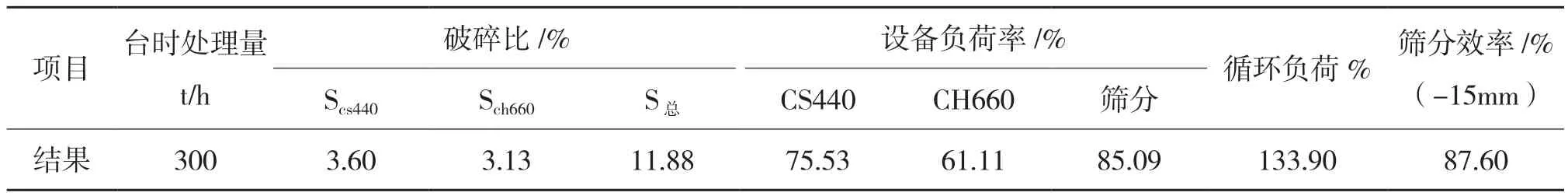

5.1 碎礦流程考查

在處理量300t/h,中、細碎排礦口50mm、16mm,篩分上層30×30mm,下層13×20mm條件下,中、細碎破碎比分別為3.6、3.13,循環負荷為133.90%,篩分效率為87.60%,最終碎礦產品粒度-15mm達到了95.72%,與優化前相比提高近10%,取得了較好的效果。碎礦流程考查結果見表6,碎礦產品粒度分析結果見表7。

表6 碎礦流程考查結果

表7 碎礦產品粒度分析結果

5.2 磨礦分級考查

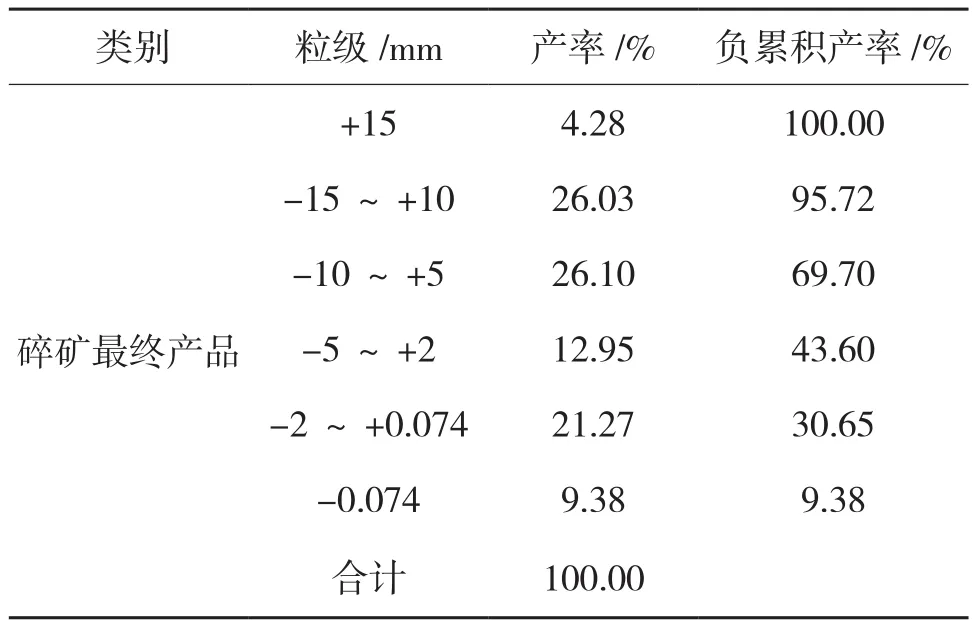

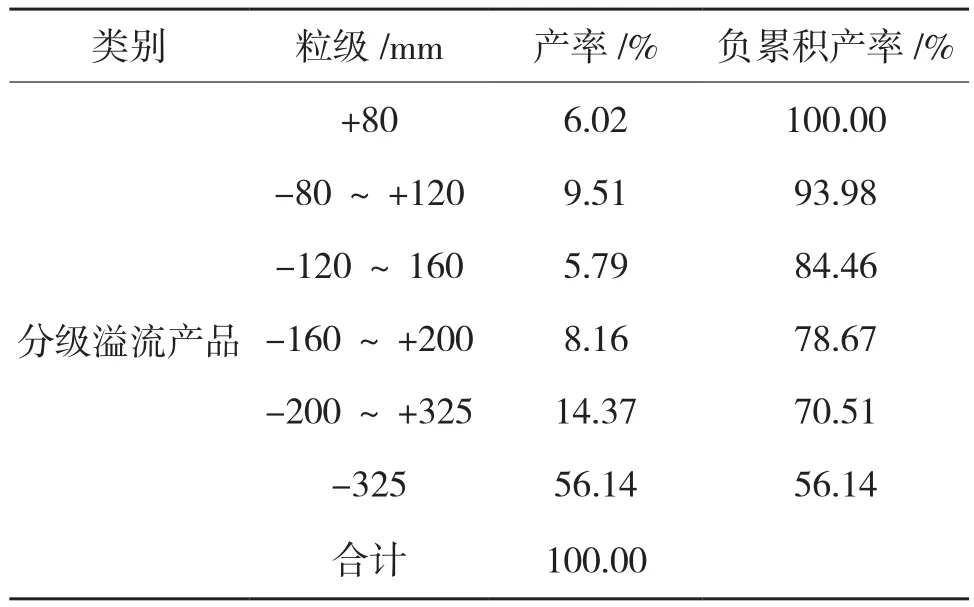

在球磨處理量189t/h,球磨給礦補水50m3/h,排礦端補水325m3/h,沉沙嘴Φ90mm旋流器五組條件下,進行了流程考查。結果為磨礦濃度76%,反砂比285%,分級量效率70.23%,磨機利用系數0.85t/m3h,最終分級溢流產品濃度為33%,-200目細度達到70.51%,與優化前相比提高近5%。磨礦分級考查見表8,溢流產品粒度分析見表9。

表8 磨礦分級考查結果

表9 磨礦分級溢流產品粒度分析結果

6 結語

(1)碎礦工藝優化中,調整重板給礦機頻率,將碎礦流程處理量控制在300t/h左右,確定最優排礦口尺寸和篩網孔徑參數,使最終碎礦產品粒度-15mm達到95%以上,為入磨提供合格了物料。

(2)磨礦工藝優化中,完善了鋼球添加制度,確定了補加水流量范圍,調整了旋流器運行參數,在球磨處理量189t/h條件下,最終分級溢流產品濃度為33%,-200目細度達到70.51%,各項參數均超過了設計范圍,為分選創造了有利的條件。